![]()

读懂数控机床刀架系统控制原理图,熟悉刀架控制PLC程序,能够完成刀架控制系统的调试。

![]()

一、PLC调试

调试是PLC控制程序开发过程中的一个重要环节。

1.输入程序

根据型号的不同,PLC有多种程序输入方法,例如,在PLC上本地输入、通过数控系统输入、通过外部专用编程器输入、通过PLC提供的基于PC的软件在外部PC上输入。多数PLC都提供PC编程输入功能。

2.检查电气线路

如果电气线路安装有误,在调试过程中,可能会造成电气设备的误动作,从而造成机床设备的损坏或者电气设备的损坏,所以要检查电气线路安装是否牢固可靠、导线是否有破损、元器件是否有损坏等,这可以为之后的PLC调试减少相应的麻烦,如导线连接不可靠导致调试时出现无动作等现象。

(1)检查主电路部分,检查刀架电动机三相交流电之间的电压。

(2)检查控制回路部分,检查刀架电动机正反转控制回路有无互锁、有无交换相序。

(3)检查报警模块,检查刀架过载报警是否有效。

(4)检查发信盘模块,检查发信盘正极和负极电压是否为24 V。

3.模拟调试

如前所述,PLC处在数控系统与机床电气之间,起着承上启下的作用,如果PLC指令有误,即使电气线路没有错误,也有可能引起事故,损坏设备。例如主轴采用齿轮传动时,若齿轮啮合未到位,强行长时间运行主轴,有可能损坏传动齿轮。因此,在PLC实际应用调试前应先进行模拟调试。

模拟调试可以采用系统提供的模拟台调试,也可以在关闭系统强电的条件下模拟调试。例如,关闭主轴强电空气开关,那么调试中即使PLC动作有误,由于主轴电动机不会实际运转,所以也不会引起事故。

刀架输入信号检测可通过旋转发信盘,使四个工位的霍尔元件依次得电,检测输入信号是否有效。

4.运行调试

接通相关的元器件,如断路器、熔断器等,在CNC上输入相关的换刀程序,检查刀架是否能按照程序进行相应的换刀动作。

5.报警功能验证

检查刀架过载报警是否生效,断开断路器,检查系统屏幕有无刀架报警显示。

二、程序的调试方法

1.程序的模拟调试

将程序导入PLC之后,首先检查PLC程序是否有书写错误,如有明确的错误,则会在PLC程序编译时有相应的提示,根据相应的提示找到对应的程序行进行修改。

将刀架对应的断路器断开,切断刀架的主电路,输入对应的换刀程序并运行,检查PLC内刀架正转信号是否得电,如正常得电,则说明PLC程序逻辑正确,如无法正常得电,检查对应的刀架正转PLC程序,一一检查刀架正转条件,将错误修正。使刀架正转长时间得电,检查刀架换刀超时报警是否有效,如无效,则检查对应的PLC程序。

在刀架正转得电的情况下,使任意一工位霍尔元件强制得电,检查刀架反转信号是否得电,如无法正常得电,检查对应的刀架反转PLC。如正常,检查刀架反转时间是否正确;如长时间无法结束,则需检查反转设定时间是否正确,检查换刀程序结束信号G4.3是否得电完成。

最后检查换刀对应的刀号有无输入CNC中,有无错误的情况。

2.程序的现场调试

程序的现场调试是将机床、CNC装置、PLC装置和编程设备连接起来进行的整机机电运行调试,可以发现和纠正顺序程序的错误,可以检查机床和电气线路的设计、制造、安装以及机电元器件品质可能存在的问题。

(1)在MDI方式下,输入程序T0101,进行刀架换刀,检查刀架能否正常转动、转位及锁紧定位,如出现锁不紧等故障现象,调整刀架的机械结构,或者调整发信盘的位置,或者调整PLC内刀架的反转时间,根据实际情况进行微调。

(2)在自动运行方式下,检查程序内的换刀,该部分主要检查刀架的自动结束情况。当自动换刀结束后,检查程序段是否自动跳转至下一语句进行后续程序的运行。如果未能跳转,检查刀架PLC的结束部分语句是否存在问题,或者根据PLC检查因为哪些问题导致刀架PLC无法结束,并进行相关的改正。

在调试过程中将暴露出系统中可能存在的传感器、执行器和硬接线等方面的问题,以及PLC的外部接线图和梯形图程序设计中的问题,应对出现的问题及时加以解决。如果调试达不到指标要求,则对相应硬件和软件部分作适当调整。通常只需要修改程序就可能达到调整的目的。全部调试通过后,经过一段时间的考验,系统就可以投入实际运行了。

三、刀架故障分析应用实例

故障现象1:某国产普及型数控车床,在执行换刀指令时发现刀架不能正常抬起和旋转,刀具不能交换。

故障分析:检查刀架电动机控制电路发现,如果手动按下刀架电动机的正转接触器,刀架能够正常抬起与旋转,由此可以确认电动机的强电控制电路和刀架的机械传动部件无故障。由于机床在CNC执行换刀指令时,刀架电动机的正转接触器不能吸合,所以故障与正转接触器的控制电路有关。进一步检查发现,该机床换刀指令使CNC的TL+信号无输出,即Y0002.4无输出,因此,判定故障原因在CNC上。

换刀使CNC不能正常输出TL+信号的原因有CNC接触不良、参数设定不正确等,但如果换刀时实际刀号与目标刀号一致,也将不输出TL+信号。由于故障前机床的工作正常,且除刀架不能正常工作外,CNC其他功能全部正常,因此可初步判定故障最大的可能是刀位检查信号有故障。利用CNC的诊断参数检查发现,该刀架的所有刀位输入信号的状态均为“1”,而CNC的参数设定正确无误,由此确认故障原因是刀位检测开关不良。

解决办法:检查该机床的刀号连接电路无故障,因此,直接更换刀架上的发信盘(霍尔元件),机床恢复正常。

故障现象2:某国产普及型数控车床,在换刀时发现电动刀架不能在指定的刀位停止,刀架始终旋转,经过一段时间后CNC发出报警。

故障分析:根据故障现象,电动刀架不能在指定的刀位停止的最大原因是刀位信号不能正常输入,导致CNC找不到T指令要求的刀具,使得刀架正转TL+始终保持输出,刀架连续旋转,直至出现报警。

检查CNC的刀位输入信号,发现所有刀位信号的输入均为“0”,这表明刀位检测信号不良,检查刀号输入连接正常,因此,故障原因应与刀架上的刀号检测开关有关。(https://www.daowen.com)

解决办法:经检查,本机床刀架发信盘上的“-”脱落,重新连接后机床恢复正常。

![]()

完成数控车床刀架系统的调试

一、刀架系统的调试过程

(1)检查接线,核对地址。要逐点进行,要确保正确无误。可采用电阻法进行检查,时间较长,测量较多。也可用电压法进行检查,优点是检查较快,缺点是操作必须正确、危险性较高。

(2)检查I/O信号。看I/O信号是否正确,I/O模块工作是否正常。

(3)检查发信盘。检查发信盘上信号线及“+”“-”是否正常,24 V电源是否正常。

(4)检查PLC。完成了以上调试,可以进行PLC相关的检查。首先检查PLC相关程序的顺序有无出错,注意前后的顺序。

(5)程序调试。如系统可自动工作,那么调试自动工作能否实现。调试时可一步步推进,直至完成整个控制周期。哪个步骤或环节出现问题,就着手解决哪个步骤或环节的问题。

(6)异常条件检查。完成上述所有调试,整个调试基本也就完成了。但是最好再进行一些异常条件检查。看看出现异常情况或一些难以避免的非法操作,是否会停机保护或是报警提示。

二、刀架系统调试

(1)自动模式下能实现刀架的相关功能。

检验程序:

T0100;(更换1号刀)

M04 X10;(暂停10 s,检查是否反转锁紧)

T0200;(更换2号刀)

M04 X10;(暂停10 s,检查是否反转锁紧)

T0300;(更换3号刀)

M04 X10;(暂停10 s,检查是否反转锁紧)

T0400;(更换4号刀)

M04 X10;(暂停10 s,检查是否反转锁紧)

M30;(程序结束)

(2)刀架正反转方向正确,定位锁紧可靠,检查报警是否生效。

三、注意事项

1.通电许可

未经允许,严禁组内同学私自上电;电气组装完成后,经组长和指导教师分别检测确认后,方可通电调试。

2.组长负责制

组长记录任务实施中发现的问题;分派小组成员职责,通力协作完成任务。

3.整理

工具、材料使用完毕后及时整理,摆放整齐。

![]()

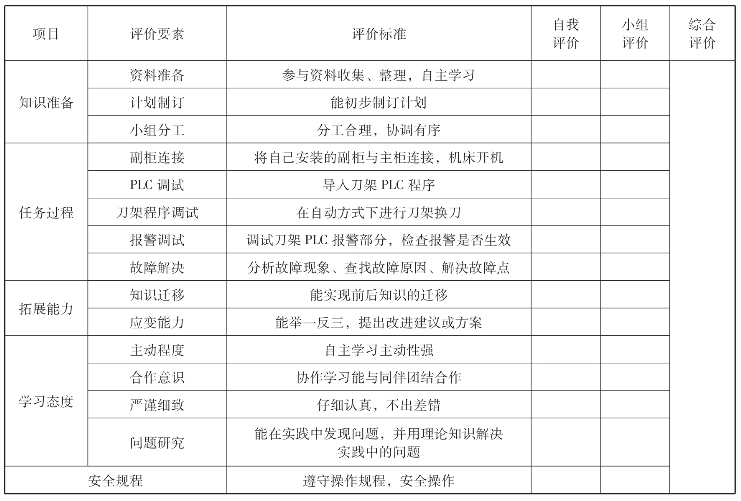

根据任务完成过程中的表现,填写表4-4-1。

表4-4-1 任务评价

![]()

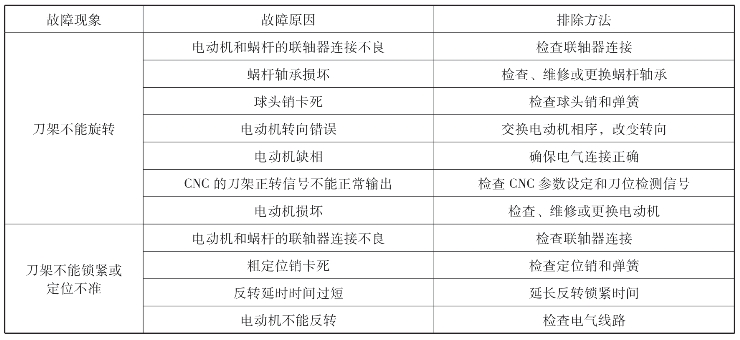

刀架常见故障及处理

国产普及型数控车床广泛使用电动刀架作为自动换刀装置,电动刀架由于本身的结构简单、零部件少,其故障诊断与维修相对容易。从实际使用的情况来看,电动刀架的故障以使用不当、连接不正确及刀位检测装置霍尔元件损坏的情况居多,而机械部件发生损坏与故障的情况不常见。表4-4-2所示为电动刀架常见故障及处理方法。

表4-4-2 电动刀架常见故障及处理方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。