![]()

掌握机床刀架PMC程序,能根据图纸连接数控机床刀架线路。

![]()

数控机床刀架的正转和反转是由机床PMC进行决定的,通过对具体的经济型刀架换刀过程的梯形图介绍让大家对刀架的电气原理运用有更深一步的认识,同时能对机床刀架部分进行安装接线。

一、刀架换刀过程梯形图

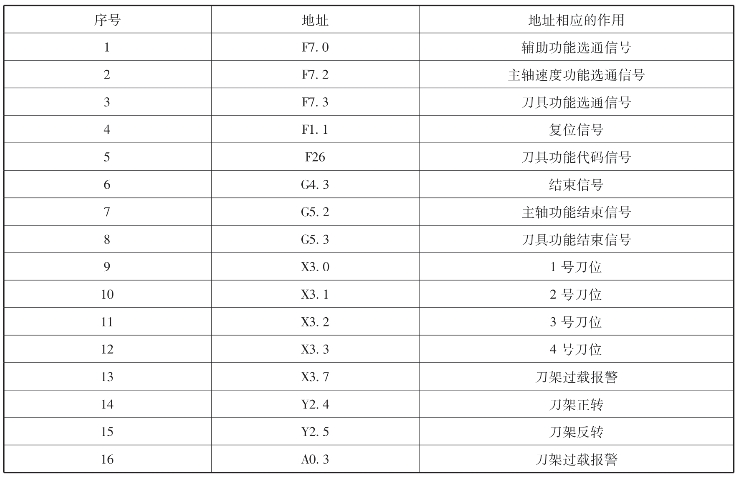

1.I/O地址分配

I/O地址分配是分析设计梯形图的基础资料之一,对梯形图的分析尤为重要。本次分析的刀架梯形图I/O分配见表4-3-1。

表4-3-1 输入输出分配及机床信号一览

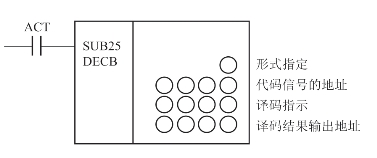

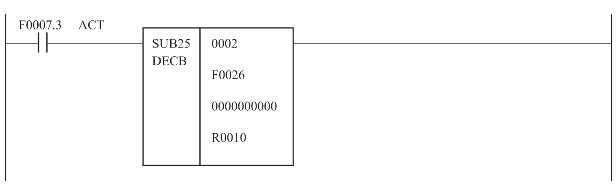

2.二进制译码指令DECB

DECB指令可对连续8个1、2或4字节二进制输入数据进行译码,译码结果可以保存到指定的字节型存储器上,指令的编程格式如图4-3-1所示,ACT为执行启动信号,指令的参数要求如下。

图4-3-1 DECB指令的编程格式

(1)形式指定:代码数据的形式为,1∶1字节长、2∶2字节长、4∶4字节长。

(2)译码信号的地址:指定(需要)进行译码的数据的起始地址。

(3)译码指示:以常数形式定义的基准数据起始值,由于DECB可进行连续8个数据(正整数)的译码,因此,如输入00,相当于定义了00,01,02,…,07连续8个基准数据。

(4)译码结果输出地址:由译码指示指定号的译码结果被输到位0,号+1的译码结果被输到位1,号+7的译码结果被输到位7。使用范例如图4-3-2所示。

图4-3-2 译码范例

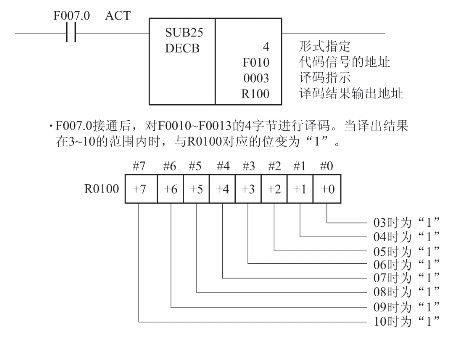

3.固定定时器TMRB

固定定时器TMRB的使用方法和通用PLC的定时指令相同,其延迟时间需要在程序中直接编程,指令编程格式如图4-3-3所示。

图4-3-3 固定定时器TMRB的指令编程格式

(1)ACT=0:断开时间继电器;ACT=1:启动定时器。

(2)W1=1:在ACT接通后经过设定的时间时,输出即接通。

(3)定时器号:1~100。

(4)设定时间:用ms单位的十进制数设定时间(最大262136)。

4.定时器TMR

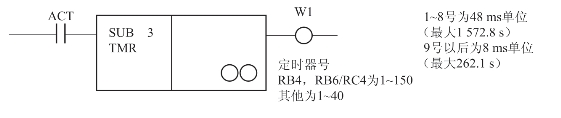

延时定时器,当经过设定的时间后,输出即接通。指令编程格式如图4-3-4所示。

图4-3-4 定时器TMR的指令编程格式

(1)ACT=0:断开时间继电器;ACT=1:启动定时器。

(2)W1=1:在ACT接通后经过设定的时间时,输出即接通。

(3)定时时间:需要在PMC PARAMETER界面内找到TIMER(定时器)子界面,根据相应的号,填入所需要的设定时间。

5.刀架梯形图

(1)T功能译码。当加工程序执行到换刀指令时,机床刀具功能选通信号F0007.3导通,将所需刀具号即F0026刀具功能代码信号进行译码处理,处理结果被存储到R0010内,如图4-3-5所示。

图4-3-5 T功能译码

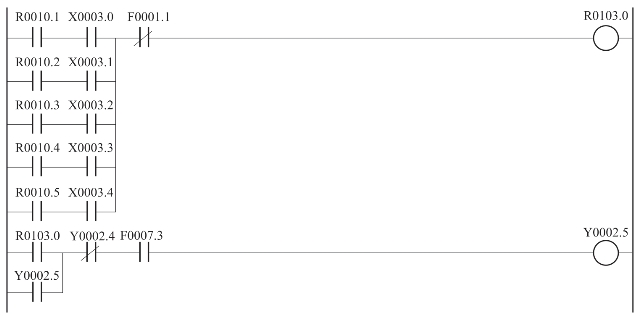

(2)刀架正转。当所需刀具号和对应的刀位号不一致时,即R0010.0和X0003.0~X0003.3不一致时,发出刀架电动机正转输出信号Y0002.4,并通过刀架反转信号Y0002.5对其进行联锁,同时复位信号F0001.1可随时通过按下复位按钮切断刀架电动机正转输出,如图4-3-6所示。

图4-3-6 刀架正转

(3)刀架反转。当刀架旋转到所需刀位时,因为X0003.0~X0003.3为常闭信号,有且只有当磁钢转到相应刀位,即转到所需刀位时,对应的X信号才会得电。因此,当转到所需刀位时,首先切断了刀架正转而输出Y0002.4,刀架电动机停止运转;其次导通R0103.0,并通过R0103.0导通刀架电动机反转信号Y0002.5并且自锁,直至刀架完成整个换刀过程,F0007.3断开,刀架反转才会停止,如图4-3-7所示。

图4-3-7 刀架反转

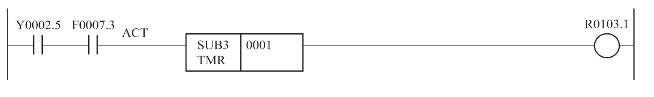

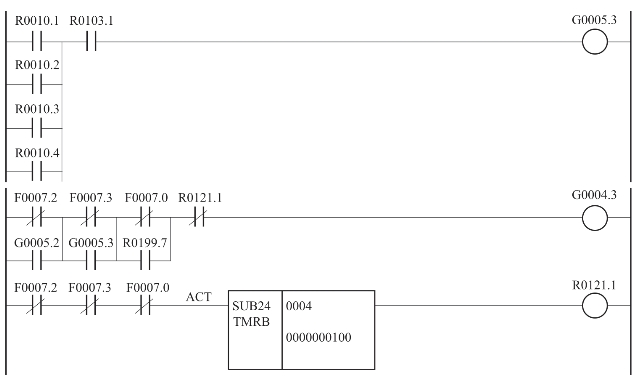

(4)反转延时处理。刀架反转信号Y0002.5导通后,1号定时器开始计时,当达到设定时间后,导通R0103.1,如图4-3-8所示。

图4-3-8 反转延时处理

(5)换刀结束处理。当R0103.1得电后,立马导通刀具功能结束信号G0005.3,随即导通辅助功能结束信号G0004.3,并经过100 ms的延时后切断G0004.3的输出,表明整个换刀过程全部结束,同时将所有的辅助功能信号复位,让加工程序跳转至下一行进行加工,如图4-3-9所示。

图4-3-9 换刀结束处理

(6)刀架电动机保护。当刀架电动机过载,引起断路器断路时,随即接在熔断器上辅助常开触点的X0003.7也立即断开,导致梯形图中的X0003.7的常闭触点得电,导通报警信号A0000.3,随后会在机床屏幕上跳出相关的报警信号,提示操作工出现报警,需要解决报警,如图4-3-10所示。

图4-3-10 刀架报警

二、刀架接线

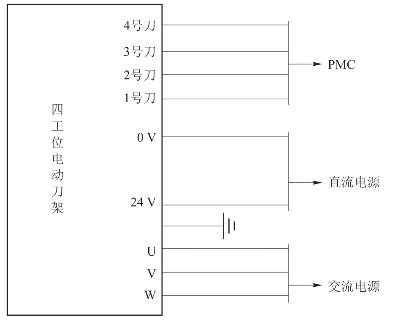

刀架上接线部分不多,主要是刀架电源线以及信号线,具体如图4-3-11所示。

图4-3-11 刀架端接线

24 V,0 V,1~4号刀位线属于发信盘上的信号线,U,V,W以及地线属于刀架电动机的电源线。

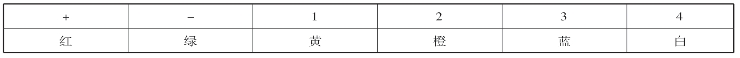

刀架发信盘上接线遵照发信盘侧边的接线要求进行接线,发信盘上接线的螺钉处有明确的标注,如+,-,1,2,3,4,表明该处应该接什么线。常规四工位发信盘按照表4-3-2所示接线。

表4-3-2 常规四工位发信盘接线

![]()

在识读数控车床刀架控制线路及梯形图的基础上,完成数控车床刀架控制系统电器安装接线。

一、识读刀架控制系统的电气原理图(图4-2-1和图4-2-2)

二、绘制刀架控制系统的电气安装接线图

1.电气安装图

电气安装图是用来表明电气原理图中各元器件的实际安装位置,可视电气控制系统复杂程度采取集中绘制或单独绘制。

电气元件的布置应注意以下几方面:

(1)体积大和较重的电气元件应安装在电器安装板的下方,而发热元件应安装在电器安装板的上面。

(2)强电、弱电应分开,弱电应屏蔽,防止外界干扰。

(3)需要经常维护、检修、调整的电气元件安装位置不宜过高或过低。

(4)电气元件的布置应考虑整齐、美观、对称。外形尺寸与结构类似的电器安装在一起,以利于安装和配线。

(5)电气元件布置不宜过密,应留有一定间距。如用走线槽,应加大各排电器间距,以利于布线和维修。

2.电气接线图

电气接线图主要用于电器的安装接线、线路检查、线路维修和故障处理,通常接线图与电气原理图、元件安装图一起使用。

电气接线图的绘制原则是:

(1)各电气元件均按实际安装位置绘出,元件所占图面按实际尺寸以统一比例绘制。

(2)一个元件中所有的带电部件均画在一起,并用点画线框起来,即采用集中表示法。(https://www.daowen.com)

(3)各电气元件的图形符号和文字符号必须与电气原理图一致,并符合国家标准。

(4)各电气元件上凡是需接线的部件端子都应绘出,并予以编号,各接线端子的编号必须与电气原理图上的导线编号相一致。

(5)绘制安装接线图时,走向相同的相邻导线可以绘成一股线。

三、元器件的选用

1.低压断路器

低压断路器常用来做电动机的过载与短路保护。

(1)低压断路器的主要技术数据。

①额定电压。

②断路器额定电流。

③断路器壳架等级额定电流。

④断路器的通断能力。

⑤保护特性。

(2)低压断路器的选择原则。

①断路器额定电压等于或大于线路额定电压。

②断路器额定电流等于或大于线路或设备额定电流。

③断路器通断能力等于或大于线路中可能出现的最大短路电流。

④欠压脱扣器额定电压等于线路额定电压。

⑤分励脱扣器额定电压等于控制电源电压。

⑥长延时电流整定值等于电动机额定电流。

⑦瞬时整定电流:对保护笼型感应电动机的断路器,瞬时整定电流为8~15倍电动机额定电流;对于保护绕线型感应电动机的断路器,瞬时整定电流为3~6倍电动机额定电流。

⑧6倍长延时电流整定值的可返回时间等于或大于电动机实际启动时间。

2.接触器

接触器是一种用于中远距离频繁地接通与断开交直流主电路及大容量控制电路的一种自动开关电器。

(1)接触器的主要技术参数:极数和电流种类、额定工作电压、额定工作电流(或额定控制功率)、额定通断能力、线圈额定电压、允许操作频率、机械寿命和电寿命、接触器线圈的启动功率和吸持功率、使用类别等。

(2)接触器的选用。

①接触器极数和电流种类的确定。

②根据接触器所控制负载的工作任务来选择相应使用类别的接触器。

③根据负载功率和操作情况来确定接触器主触点的电流等级。

④根据接触器主触点接通与分断主电路电压等级来决定接触器的额定电压。

⑤接触器吸引线圈的额定电压应由所接控制电路电压确定。

⑥接触器触点数和种类应满足主电路和控制电路的要求。

3.继电器

继电器用于各种控制电路中进行信号传递、放大、转换、联锁等,控制主电路和辅助电路中的器件或设备按预定的动作程序进行工作,实现自动控制和保护的目的。

(1)继电器的主要参数有额定参数、动作参数、整定值、返回参数、动作时间。

(2)电磁式继电器的选用。

①使用类别的选用。

②额定工作电流与额定工作电压的选用。

③工作制的选用。

四、刀架系统的电气安装

(1)主电路的连接。

(2)控制电路的连接。

(3)刀架端电源线的连接。

(4)刀架端发信盘信号线的连接。

![]()

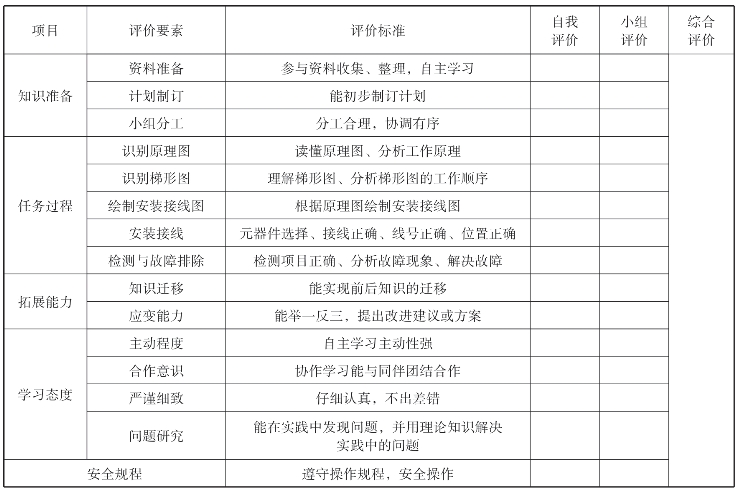

根据任务完成过程中的表现,填写表4-3-3。

表4-3-3 任务评价

![]()

其他机床刀架PLC分析

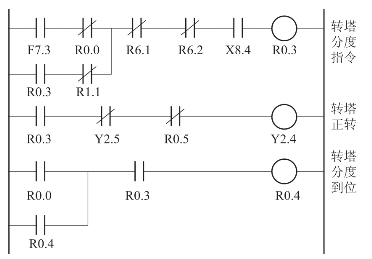

一、以亚龙YL 0i M ate-TD数控车床实训台PLC为例,分析刀架换刀流程

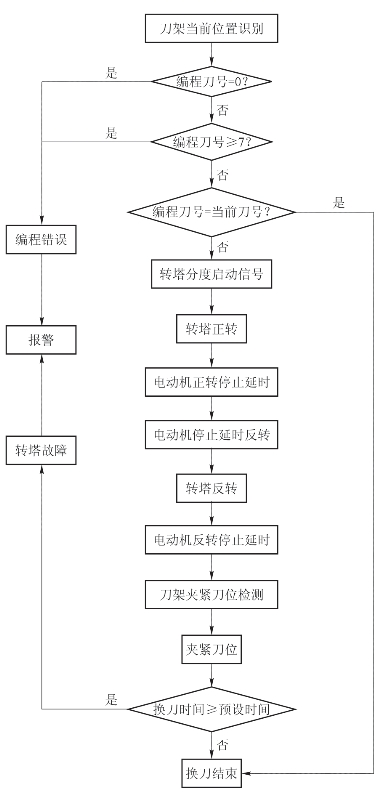

刀架换刀流程如图4-3-12所示。

图4-3-12 换刀流程

(1)编程刀号检查。该机床PLC从刀架位置判别开始,先检查编程刀号是否为0,如果为0,则认为程序编程错误,跳转至机床报警;如果不为0,则检查编程刀号是否大于等于7,如果是,同样认为编程出错,随后跳转至机床报警。

(2)位置判别。检查当前位置刀号是否和编程目标刀号一致,如果一致,则直接跳转至换刀结束,不进行任何刀架电动机的动作。如果不一致,则进行正常换刀步骤。

(3)正常换刀。在以上条件均满足的情况下,进行正常换刀动作,包括刀架抬起、转位、定位、刀架反转、锁紧。

(4)换刀时间检查。如果刀架一直处在旋转状态,无法找到刀位,则会触发刀架换刀时间大于等于设定时间的报警;同样,对于反转,如果换刀时间大于等于设定时间,也会触发报警,其目的是保护刀架电动机。

二、PLC指令及PLC程序

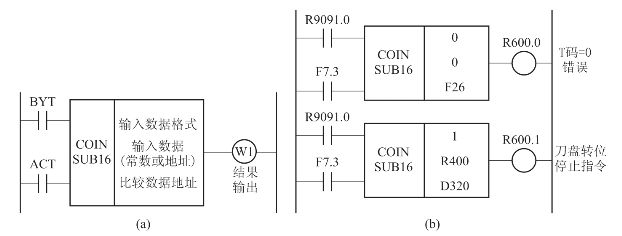

(1)判别一致指令(COIN)。COIN指令用来检查参考值与比较值是否一致,可用于检查刀库、转台等旋转体是否到达目标位置等。具体使用方法如图4-3-13所示。

图4-3-13 COIN指令

(a)指令格式;(b)比较指令COIN的应用

(2)移位指令(MOVE)。MOVE指令的作用是把比较数据和处理数据进行逻辑“与”运算,并将结果传输到指定地址。具体使用方法如图4-3-14所示。

图4-3-14 MOVE指令

(a)指令格式;(b)逻辑“与”后数据传输指令MOVE的应用

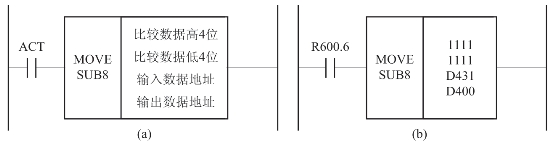

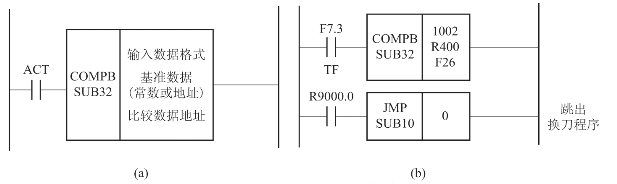

(3)比较指令(COMP、COMPB)。COMP指令的输入值和比较值为2位或4位BCD代码。COMPB指令功能是:比较1个、2个或4个字节长的二进制数据之间的大小,比较的结果存放在运算结果寄存器(R9000.0)中。具体使用方法如图4-3-15和图4-3-16所示。

图4-3-15 COMP指令

(a)指令格式;(b)比较指令COMP的应用

图4-3-16 COMPB指令

(a)指令格式;(b)比较指令COMPB的应用

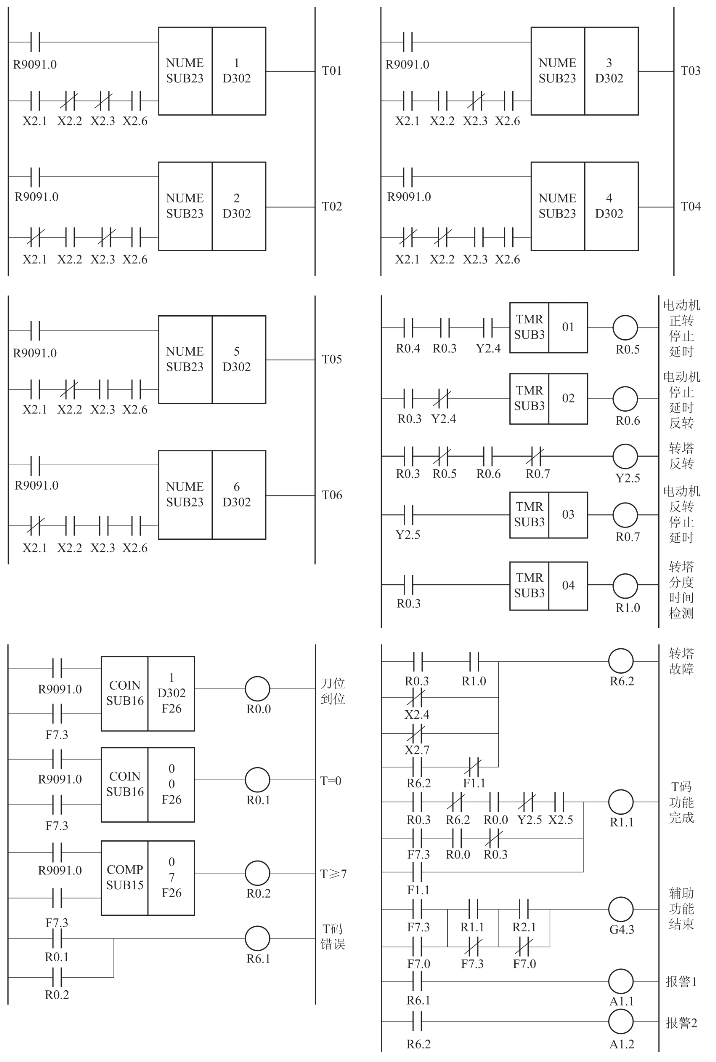

(4)机床PLC程序。具体程序及相关注释如图4-3-17所示。

图4-3-17 刀架PLC程序

图4-3-17 刀架PLC程序(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。