![]()

认知数控机床常见的交流伺服电动机及其进给驱动控制调试,掌握其调试方法及其注意事项。

![]()

一、伺服电动机的调试方法

1.初始化参数

(1)在接线之前,先初始化参数。

(2)在控制卡上:选好控制方式;将PID参数清零;让控制卡上电时默认使能信号关闭;将此状态保存,确保控制卡再次上电时即此状态。

(3)在伺服电动机上:设置控制方式;设置使能由外部控制;设置编码器信号输出的齿轮比;设置控制信号与电动机转速的比例关系。

一般来说,建议使伺服工作中的最大设计转速对应9 V的控制电压。

2.接线

(1)将控制卡断电,连接控制卡与伺服之间的信号线。

(2)必须接的线:控制卡的模拟量输出线、使能信号线、伺服输出的编码器信号线。

(3)复查接线没有错误后,伺服电动机和控制卡(以及PC)上电。

(4)此时电动机应该不动,而且可以用外力轻松转动。如果不是这样,则检查使能信号的设置与接线。用外力转动电动机,检查控制卡是否可以正确检测到电动机位置的变化,否则检查编码器信号的接线和设置。

3.试方向

注意:对于一个闭环控制系统,如果反馈信号的方向不正确,后果是灾难性的。

(1)通过控制卡打开伺服的使能信号。这时伺服应该以一个较低的速度转动,这就是传说中的“零漂”。

(2)在控制卡上设置抑制零漂的指令或参数。使用这个指令或参数,看电动机的转速和方向是否可以通过这个指令(参数)控制。

(3)如果不能控制,检查模拟量接线及控制方式的参数设置。

(4)确认给出正数,电动机正转,编码器计数增加;给出负数,电动机反转,编码器计数减小。

注意:①如果电动机带有负载,行程有限,不要采用这种方式。

②测试不要给过大的电压,建议在1 V以下。

③如果方向不一致,可以修改控制卡或电动机上的参数,使其一致。

4.抑制零漂

在闭环控制过程中,零漂的存在会对控制效果有一定的影响,最好将其抑制住。

(1)使用控制卡或伺服上抑制零漂的参数,仔细调整,使电动机的转速趋近于零。

(2)由于零漂本身也有一定的随机性,所以不必要求电动机转速绝对为零。

5.建立闭环控制

通过控制卡将伺服使能信号放开,在控制卡上输入一个较小的比例增益,至于多大算较小,则凭经验。为了安全起见,请输入控制卡能允许的最小值,将控制卡和伺服的使能信号打开。

这时,伺服电动机应该已经能够按照运动指令大致做出动作了。

6.调整闭环参数

细调控制参数,确保电动机按照控制卡的指令运动,这是必须做的工作,而这部分工作更多的是依靠经验,这里只能从略。

二、伺服电动机的注意事项

1.伺服电动机油和水的保护

(1)伺服电动机可以用在会受水或油滴侵袭的场所,但是它不是全防水或防油的。因此,伺服电动机不应当放置或使用在水中或油浸的环境中。

(2)如果伺服电动机连接到一个减速齿轮,则在使用伺服电动机时加油封,以防减速齿轮的油进入伺服电动机。

(3)伺服电动机的电缆不要浸没在油或水中。

2.伺服电动机电缆→减轻应力

(1)确保电缆不因外部弯曲力或自身重力而受到力矩或垂直负荷,尤其是在电缆出口处或连接处。

(2)在伺服电动机移动的情况下,应把电缆(就是随电动机配置的那根)牢固地固定到一个静止的部分(相对电动机),并且应当用一个装在电缆支座里的附加电缆来延长它,这样弯曲应力可以减到最小。

(3)将电缆的弯头半径做得尽可能大。

3.伺服电动机允许的轴端负载

(1)确保在安装和运转时加到伺服电动机轴上的径向和轴向负载控制在每种型号的规定值以内。

(2)在安装一个刚性联轴器时要格外小心,特别是过度的弯曲负载可能导致轴端和轴承的损坏或磨损。

(3)最好用柔性联轴器,以便使径向负载低于允许值,此物是专为高机械强度的伺服电动机设计的。

(4)关于允许轴负载,请参阅“允许的轴负荷表”(使用说明书)。

4.伺服电动机安装注意事项

(1)在安装/拆卸耦合部件到伺服电动机轴端时,不要用锤子直接敲打轴端(若用锤子直接敲打轴端,则伺服电动机轴另一端的编码器要被敲坏)。

(2)竭力使轴端对齐到最佳状态(对不好可能导致振动或轴承损坏)。

三、伺服参数

伺服控制是一个比较复杂的过程,参数的使用也相对比较复杂,一般伺服参数个数少的也有几十个,多的有七八百个,修改起来比较麻烦。在调节参数时,主要调节与控制功能相关的一些参数,其他参数只与设计和硬件相关。基本上伺服系统确定以后,参数也就确定了下来,不需要调试人员去修改。控制功能的参数不多,常用的有几个。

1.控制类参数

可以选择输入/输出信号定义,内部控制功能选择等。

如:位置指令脉冲方向或速度指令输入取反;是否允许反馈断线报警;是否允许CCW极限开关输入;是否允许由系统内部启动SVR-ON控制。

2.伺服运动特性调节有关的参数

1)位置比例增益

(1)设定位置环调节器的比例增益。

(2)设置值越大,增益越高,刚度越大,则在相同频率指令脉冲条件下,位置滞后量越小。但数值太大可能会引起振荡或超调。

(3)参数值由具体的伺服系统型号和负载情况确定。

2)位置前馈增益

(1)设定位置环的前馈增益。

(2)设定值越大,表示在任何频率的指令脉冲下位置滞后量越小。

(3)若位置环的前馈增益大,则控制系统的高速响应特性提高,但会使系统的位置不稳定,容易产生振荡。

(4)不需要很高的响应特性时,本参数通常设为0,表示范围为0~100%。

3)速度比例增益

(1)设定速度调节器的比例增益。

(2)设置值越大,增益越高,刚度就越大。参数值根据具体的伺服驱动系统型号和负载值情况确定。一般情况下,负载惯量越大,设定值越大。

(3)在系统不产生振荡的条件下,尽量设定较大的值。

4)速度积分时间常数

(1)设定速度调节器的积分时间常数。

(2)设置值越小,积分速度越快。参数值根据具体的伺服驱动系统型号和负载情况确定。一般情况下,负载惯量越大,设定值就越大。

(3)在系统不产生振荡的条件下,尽量设定较小的值。

5)速度反馈滤波因子

(1)设定速度反馈低通滤波器特性。

(2)数值越大,截止频率越低,电动机产生的噪声就越小。如果负载惯量很大,则可以适当减小设定值。数值太大,造成响应变慢,可能会引起振荡。

(3)数值越小,截止频率越高,速度反馈响应就越快。如果需要较高的速度响应,则可以适当减小设定值。

3.与位置控制有关的参数

1)位置超差检测范围

(1)设置位置超差报警检测范围。

(2)在位置控制方式下,当位置偏差计数器的计数值超过本参数值时,伺服驱动器便给出位置超差报警。

2)电子齿轮

(1)设置位置指令脉冲的分倍频。

(2)在位置控制方式下,通过对参数设置,可以很方便地与各种脉冲源匹配,以达到理想的控制分辨率(即角度/脉冲):

P×G=N×C×4

式中,P为输入指令的脉冲数;G为电子齿轮比;N为电动机旋转圈数;C为光电编码器线数/转。

一般通过硬件或通过软件的方式来实现分辨率的提高。

3)位置指令脉冲输入方式

(1)设置位置指令脉冲的输入形式。

(2)通过参数设定为三种输入方式之一:两相正交脉冲输入为1;脉冲+方向为2;CCW脉冲/CW脉冲为3。其中,1/2/3为参数值。

(3)CCW是从伺服电动机的轴向观察,反时针方向旋转,定义为正向。

(4)CW是从伺服电动机的轴向观察,顺时针方向旋转,定义为反向。

4)控制方式选择

用于选择伺服驱动器的控制方式。

(1)位置控制方式,接收位置脉冲输入指令值为0。

(2)模拟速度控制方式,接收模拟速度指令值为1。

(3)模拟转矩控制方式,接收模拟转矩指令值为2。

(4)其他内部速度控制方式值为3。

4.与速度/转矩控制有关的参数

1)速度指令输入增益

设置模拟速度指令的电压值与转速的关系。设定值为电压对应的转速值,在模拟速度输入方式下有效。

2)速度指令零漂补偿

在模拟速度控制方式下,利用参数可以调节模拟速度指令输入的零漂。

调整方法如下:

将模拟控制输入端与信号地短接。设置参数值,至电动机不转;利用电位器调整电压至电动机不转为止。

3)最高速度限制

(1)设置伺服电动机的最高限速值。

(2)与旋转方向无关。

(3)如果设置值超过额定转速,则实际最高限速为额定转速。

![]()

发那科伺服设置

一、FSSB连接及设定

FSSB是指发那科串行伺服总线。从硬件角度看是主板上的轴卡向伺服放大器发出的指令线。硬件连接之后需要设定相应的参数才能够完成通信。

FSSB连接步骤:

(1)设定1902#0#1=0(表1-4-1)。

表1-4-1 设定1902#0#1=0

#1:ASE FSSB的设定方式为自动设定方式时,0:自动设定未完成;1:自动设定已经完成。

#0:FMD 0:FSSB的设定方式为自动方式;1:FSSB的设定方式为手动方式。

(2)按照伺服电动机连接顺序设定参数1023的值(表1-4-2)。

表1-4-2 设定参数1023

![]()

(3)设定控制轴为放大器连接的第几个伺服轴,通常控制轴号与伺服轴号设定相同(表1-4-3)。

表1-4-3 设定控制轴

(4)断电,再接通。

(5)FSSB设定结束,参数1902#1会自动变为1。

FSSB的放大器设定画面如图1-4-1所示。

图1-4-1 FSSB的放大器设定画面

按下![]() 功能键,按

功能键,按![]() 扩展,按下FSSB

扩展,按下FSSB![]() 。

。

二、伺服初始化

伺服初始化是在完成了FSSB连接与设定的基础上进行电动机的一转移动量以及电动机种类的设定。伺服电动机必须经过初始化相关参数正确设定后才能够正常运行。

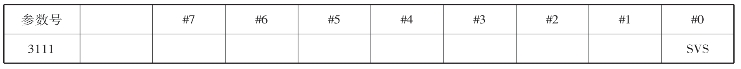

设定参数3111后,伺服设定画面能够显示(表1-4-4)。

表1-4-4 设定参数3111

#0:SVS 0:不显示伺服设定/调整画面;1:显示伺服设定/调整画面。

按下![]() 功能键,按

功能键,按![]() 扩展,按下

扩展,按下![]() ,伺服设定画面显示如图1-4-2所示。

,伺服设定画面显示如图1-4-2所示。

图1-4-2 伺服设定画面

(1)初始化设定位(表1-4-5)。

表1-4-5 初始化设定位

DGP 0:进行伺服参数的初始设定;1:结束伺服参数的初始设定。

初始化设定完成后,第一位自动变为1,其他位请勿修改。此参数修改后,会发生000号报警,此时不用切断电源,等所有初始化参数设定完成后,一次断电即可。(https://www.daowen.com)

(2)设定电动机代码。

伺服电动机铭牌上有规格号,如图1-4-3所示,根据规格在伺服电动机参数说明书中查找电动机代码进行参数设定。

图1-4-3 伺服电动机铭牌

为了提高伺服装置的性能和实现数控系统的功能,FANUC对控制不断改进。其中最重要的控制功能为HRV控制。HRV是“高响应矢量”(HIGH RESPONSE VECTOR)的意思。所谓HRV控制,是对交流电动机矢量控制从硬件和软件方面进行优化,以实现伺服装置的高性能化,从而使数控机床的加工达到高速和高精度,是提高系统伺服性能的重要指标。

设定电动机代码时要考虑到HRV控制类型。

(3)设定AMR(表1-4-6)。

表1-4-6 设定AMR

(4)设定CMR(设定原理见图1-4-4)。

图1-4-4 CMR设定

①CMR计算公式。

![]()

②指令被乘比设定值。

CMR为1~48时,设定值=CMR×2;

CMR为1/27~1/2时,设定值=1/CMR+100。

当指令和电动机输出为1倍关系时,参数值设为2。通常情况下,此参数设定值为2。(参数1820设定为2)

(5)由电动机每转的移动量和“进给变比”的设定,确定机床的检测单位。

![]()

无论使用何种脉冲编码器,计算公式都相同。

M、N均为32 767以下的值,分式应为真分数。

例:电动机每转的移动量为12 mm/r(当减速比为1∶1时为丝杠螺距)。

检测单位:1/1 000 mm

![]()

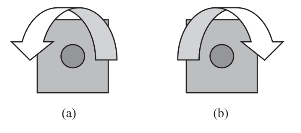

(6)设定“移动方向”(机床正向移动时伺服电动机旋转方向的设定)(图1-4-5)。

图1-4-5 移动方向的设定

(a)逆时针方向旋转时(设定值=111);(b)顺时针方向旋转时(设定值=-111)

设定的旋转方向应该是从电动机轴这一侧看的旋转方向。

(7)设定“速度脉冲数”和“位置脉冲数”(表1-4-7)。

表1-4-7 速度脉冲、位置脉冲设定

(8)设定“参考计数器容量”。

返回参考点(零点)的计数器容量,用栅格(电动机的一转信号)设定,通常设定为电动机每转的位置脉冲数(或其整数分之一)。

例如:电动机每转移动20 mm,检测单位为1/1 000 mm时,减速比为1/17,电动机每转需要脉冲数为20 000/17个。

(9)切断电源,再接通。

(10)在伺服设定画面,确认初始设定位为1,即设定完成。

![]()

根据任务完成过程中的表现,填写表1-4-8。

表1-4-8 任务评价

![]()

发那科常见报警及解决办法

1.SV0301:APC报警,通信错误

(1)检查反馈线是否存在接触不良情况,必要时更换反馈线。

(2)检查伺服驱动器控制侧板,必要时更换控制侧板。

(3)更换脉冲编码器。

2.SV0306:APC报警,溢出报警

(1)确认参数No.2084、No.2085是否正常。

(2)更换脉冲编码器。

3.SV0307:APC报警,轴移动超差报警

(1)检查反馈线是否正常。

(2)更换反馈线。

4.SV0360:脉冲编码器代码检查和错误(内装)

(1)检查脉冲编码器是否正常。

(2)更换脉冲编码器。

5.SV0364:软相位报警(内装)

(1)检查脉冲编码器是否正常。

(2)更换脉冲编码器。

(3)检查是否有干扰,确认反馈线屏蔽是否良好。

6.SV0366:脉冲丢失(内装)报警

(1)检查反馈线屏蔽是否良好,是否有干扰。

(2)更换脉冲编码器。

7.SV0367:计数丢失(内装)报警

(1)检查反馈线屏蔽是否良好,是否有干扰。

(2)更换脉冲编码器。

8.SV0368:串行数据错误(内装)报警

(1)检查反馈线屏蔽是否良好。

(2)更换反馈线。

(3)更换脉冲编码器。

9.SV0369:串行数据传送错误(内装)报警

(1)检查反馈线屏蔽是否良好,是否有干扰源。

(2)更换反馈线。

(3)更换脉冲编码器。

10.SV0380:分离型检查器LED异常(外置)报警

(1)检查分离型接口单元SDU是否正常上电。

(2)更换分离型接口单元SDU。

11.SV0385:串行数据错误(外置)报警

(1)检查分离型接口单元SDU是否正常。

(2)检查光栅至SDU之间的反馈线。

(3)检查光栅尺。

12.SV0386:数据传送错误(外置)

(1)检查分离型接口单元SDU是否正常。

(2)检查光栅至SDU之间的反馈线。

(3)检查光栅尺。

13.SV0401:伺服准备就绪信号断开

(1)查看诊断No.358,将No.358的内容转换成二进制数值,进一步确认401报警的故障点。

(2)检查MCC回路。

(3)检查EMG急停回路。

(4)检查驱动器之间的信号电缆接插是否正常。

(5)更换电源单元。

14.同步控制中SV0407:误差过大报警

(1)检查同步控制位置偏差值。

(2)检查同步控制是否正常。

15.移动轴时SV0409报警

(1)检查移动时该轴的负载情况。

(2)确认机械是否卡死。

(3)确认伺服参数设定是否正常。

(4)更换伺服电动机。

(5)更换伺服驱动器。

16.SV0410:停止时误差过大报警

(1)检查机械是否卡死。

(2)对于重力轴,抱闸的24 VDC供电是否正常,检查抱闸是否正常松开。

(3)脱开丝杠等相关机械部分的连接,单独驱动电动机;若正常,找MTB检查机械部分;若故障依旧,更换电动机或伺服驱动器。

17.SV0411:移动时误差过大报警

(1)查看负载情况是否负载过大。

(2)检查机械是否卡死。

(3)对于重力轴,抱闸的24 VDC供电是否正常,检查抱闸是否正常松开。

(4)脱开丝杠等相关机械部分的连接,单独驱动电动机,若正常,找MTB检查机械部分;若故障依旧,更换伺服驱动器。

18.SV0417:伺服非法DGTL参数报警

(1)检查数字伺服参数设定是否正确。

(2)查看诊断No.0203#4的值,当No.0203#4=1时,通过No.0352的值进一步判断故障点;当No.0203#4=0时,通过No.0280的值进一步判断具体故障。

19.SV0421:超差(半闭环)

(1)查看半闭环和全闭环的位置反馈误差,对比参数No.2118设定值是否正常。

(2)分别检查半闭环和全闭环位置反馈误差是否正常。

(3)检查或屏蔽光栅尺。

20.SV0430:伺服电动机过热报警

(1)故障时检查诊断No.308伺服电动机温度值,并对比电动机实际温度。若显示值过热,而电动机实际温度正常,则更换电动机。

(2)检查电动机负载是否过大,查看电动机与丝杠连接部件是否过紧,或卡死。若机械方面正常,则更换电动机。

21.SV0432:变频器控制电压低报警

(1)检查外部输入控制电压是否正常,包括变压器、电磁接触器等。

(2)更换电源单元。

22.偶尔SV0433:变频器DC链路电压低报警

(1)检查外围线路是否正常。

(2)确认机床振动是否过大,保证伺服驱动器在使用过程中不受振动影响。

(3)更换电源单元。

23.偶尔SV0435:逆变器DC链路电压低报警

(1)确认DC-LINK母线接线端子螺钉是否锁紧。

(2)如果发生全轴或多轴报警,则参考PSM:04报警方法排查故障。

(3)若报警发生在单轴,则更换该轴驱动器控制侧板或驱动器。

24.SV0436:软过热报警

(1)查看电动机负载是否过大。

(2)若是重力轴,则确认抱闸24 VDC是否正常,抱闸是否正常打开。

(3)机械部分,盘动电动机轴是否卡死,若卡死或试机故障依旧,则更换电动机;若不卡死,试机正常,则联系机床厂家检查机械部分。

25.SV0438:逆变器电流异常报警

(1)检查动力线是否有破损、对地短路,有必要时更换动力线。

(2)测量电动机三相对地是否绝缘,如果不绝缘,则更换电动机。

(3)更换伺服驱动器。

26.SV0439:DC链路电压过高报警

(1)检查外部输入电压是否稳定。

(2)更换电源单元。

(3)更换对应的伺服驱动器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。