机器人和外围设备有不同的控制系统,称为子系统。只有将这些分立的子系统相集成,才能形成一个有一定作业任务的机器人工作站。

9.2.5.1 以机器人本身的控制器为平台构建机器人工作站控制系统

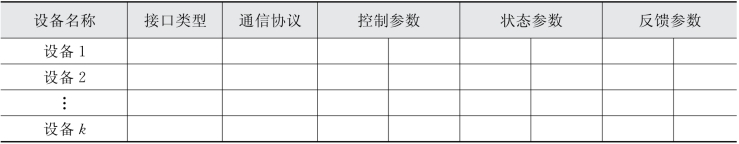

对于焊接机器人、喷涂机器人等专用工业机器人,由于工艺过程明确,机器人的控制器一般提供与外围设备相连接的标准接口,此时,可以通过与每个接口协议相对应的通信电缆将外围设备的控制器与机器人的控制器相连接,从而形成数据交换通路。在进行机器人工作站控制系统应用程序开发前,应先确定所有外围设备的控制参数、状态参数和反馈参数,见表9-26。

表9-26 外围设备控制参数

9.2.5.2 以PLC平台构建机器人工作站控制系统

对于通用工业机器人,其底层代码一般不对用户开放,但机器人会提供数据传输与交换的接口。若机器人工作站在作业过程中除了控制外围设备运行外,并没有大量数据需要处理,如无大量图像采集数据、几何量或其他量的测量数据处理,则可以PLC为机器人工作站控制平台。其中PLC配置方法如下:

1)确定控制所有设备所需要的输入、输出参数类型及数量

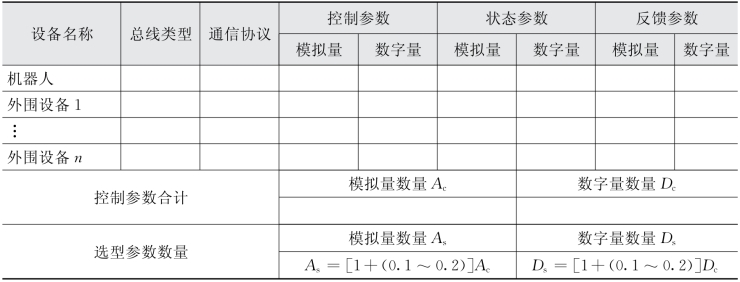

针对每种机器人作业类型,根据其机器人选型表和外围设备选型表汇总所有的控制参数和状态参数,见表9-27。

表9-27 机器人及外围设备控制参数

2)确定PLC选型所需要的输入和输出点数

由表9-27可以确定PLC须具备的模拟量和数字量的数量,从而可以确定PLC的输入和输出点数。

3)PLC存储容量估算

存储容量是PLC能提供的硬件存储单元大小,而程序容量是存储器中用户应用程序使用的存储单元的大小。在控制系统设计阶段,由于用户应用程序还未开发,程序容量尚无法准确确定,它需在程序调试之后才能最终确定。在设计阶段,可以采用估算的方法确定存储容量M,即

M=1.25(K AA s+K DD s) (9-1)

式中,M为总字数,16位为一个字;A s为模拟量I/O总数,见表9-27;K D=10~15;D s为数字量I/O总数,见表9-27;K A=100。

4)PLC通信功能确定

PLC系统的通信接口应包括串行和并行通信接口(RS-232C/422A/423/485)、RIO通信口、工业以太网、常用DCS接口等;大中型PLC通信总线(含接口设备和电缆)应1∶1冗余配置,通信总线应符合国际标准,通信距离应满足装置实际要求。

PLC系统的通信网络中,上级的网络通信速率应大于1 Mbit/s,通信负荷不大于60%。PLC系统的通信网络主要形式有:①PC为主站,多台同型号PLC为从站,组成简易型PLC网络;②1台PLC为主站,其他同型号PLC为从站,构成主从式PLC网络;③PLC网络通过特定网络接口连接到大型DCS中作为DCS的子网;④专用PLC网络。

大中型PLC系统一般支持多种现场总线和标准通信协议(如TCP/IP),需要时可与用户管理网(TCP/IP)相连接。

5)编程方式及编程语言选择

编程方式有离线编程和在线编程两种。PLC采用的编程语言,包括顺序功能图(SFC)、梯形图(LD)、功能模块图(FBD)三种图形化语言以及语句表(IL)和结构文本(ST)两种文本语言。具体选用的编程语言应遵守其标准(IEC 6113123),同时还应支持多种语言编程形式,如C、Basic语言等,以满足特殊控制场合的控制要求。

6)PLC机型选择

PLC按结构分为整体型和模块型两类,按应用环境分为现场安装和控制室安装两类;按CPU字长分为1位、4位、8位、16位、32位、64位等,通常可按控制功能或I/O点数进行选型。

整体型PLC的I/O点数固定,主要用于小型控制系统;模块型PLC提供多种I/O卡件或插卡,为用户合理地选择和配置控制系统的I/O点数提供了方便,而且模块型PLC的功能扩展方便,一般用于大中型控制系统。

7)I/O模块选择

数字量I/O模块和模拟量I/O模块可以参照表9-27确定。(www.daowen.com)

8)功能模块选择

根据控制要求,确定通信模块、定位模块、脉冲输出模块、PID控制模块、计数模块等。

9)选择PLC类型及配置相关模块

目前市场上常用的PLC包括西门子PLC、欧姆龙PLC、三菱PLC、永宏PLC、台达PLC以及和利时PLC。每一种类型的PLC各有所长。可以根据表9-27中选型参数的数量(模拟量数量A s和数字量数量D c)确定PLC的具体型号及相关模块。

9.2.5.3 以工控机为平台构建机器人工作站控制系统

在机器人的作业过程中,除了机器人及外围设备的运行控制外,还有大量的数据需要处理,如机器人视觉数据处理、几何量测量数据处理等,此时以工控机作为机器人工作站的控制平台较为合理。

要根据控制和测量任务要求,依据降低开发成本、用户使用便捷以及功能扩充便捷的原则选择合适的工控机。其中工控机的配置方法如下:

1)确定操作系统类型

根据需要,可以选择VxWorks、Linux、uCos/Nucleus、Thread X等实时操作系统为平台开发机器人工作站控制系统。

2)确定总线类型及数量

依据采用总线类型的不同,工控机主要有PC总线、STD总线和VME总线三种类型。而目前在市场上应用的工控机产品主要有以下七种类型。

(1)盒式工控机。该机型体积小、重量轻,可以挂在车间的墙壁上,适合工厂环境中的小型数据采集和控制。

(2)盘式工控机。该机型将主机、触摸屏式显示器、电源、磁盘驱动器和串行接口集成为一体化工业PC机,具有体积小、重量轻的特点。它是一种紧凑型的工控机,非常适于作为机电一体化系统的控制器。

(3)ISA总线工控机。该机型是目前市场上较为流行的工业控制机。工控机主板上带串行、并行、键盘接口和看门狗、定时器等装置。板上的槽口数量有多种选择。机箱采用全钢结构,内部带有防震压条、双冷却风扇、空气过滤网罩,可以满足工业控制现场的一般环境要求。

(4)PCI总线工控机。该类工控机采用英特尔奔腾芯片和PCI总线,主机速度及主机与外设(显示及磁盘数据交换)间的交换速度较高,适合作为系统服务器和节点工作站。

(5)VESA总线工控机。与ISA总线工业控制机相比,VESA总线工控机具有较高的显示速度和I/O读写速度,适用于作为监控操作站,且对实时图像处理应用更为适合。

(6)工业级工作站。它是一种将主机、显示器、操作面板集成于一体的工控机,可应用于监控和控制站场合。

(7)新型工控机。目前的新型工控机的主要特点包括:

①实时性强。实现了Windows监控画面与控制的实时性相结合:采用多处理机并行结构,主处理机运行Windows系统,支持人机操作界面;由多个从处理机分别执行实时数据采集、顺序控制功能,提高了整机的实时性。

②结构模块化。采用标准化的模块式体系结构,按功能分为主控模块、显示模块、工业网络模块、存储模块、模拟量数字量I/O模块、通用智能I/O模块等不同标准部件,模块之间相互独立,维修方便。

③标准的通信网络。主机模块上带有标准的通信网络模块(IEEE 802.3协议)和固化程序,便于构成DCS系统和联网操作。

④工控机和PLC有机结合。该工控机实现了与PLC的结合,具有多种信号调理模块,可安装在带有独立电源的信号调理单元中。信号调理模块一端带有类似PLC的接线端子,供与现场信号接线相连;另一端通过多芯电缆与主机相连,使工控机的现场信号接线方式变得较为便捷。

3)确定品牌和型号

目前市场上主流的工控机品牌包括爱瑞、研华、研祥、凌华、中泰、康泰克、康拓、威达、华控、浪潮等。

应该指出,工控机在整个控制系统中占据主导地位,主机的选型对整个系统的性能指标、系统配置有着极大的关系。工控机已形成了完整的产品系列,从以下几方面考虑选择合适的机型。

(1)选择合适的主机档次。根据实际系统对采样速度的要求来考虑主机的档次和具体配置。主机档次和具体配置要从应用需求来考虑,主板、CPU、总线形式的选择要考虑主机的稳定和总线速度,不必追求主机的高档化。

(2)根据应用场合的不同,选择合适的工控机型号。不同的工控机适用于不同的应用场合。例如,盒式和盘式工控机体积小、厚度小,非常适合于对体积有一定要求的应用系统,由于体积所限,可供扩展的插槽数目和I/O点数也较少。总线式工控机插槽数多,可容纳较多的I/O接口模块,但要考虑所用母板的总线驱动能力和供电电源功率是否满足要求及使用环境。

(3)内存、外存合理配置。根据系统对运行速度和精度的要求配置存储器。目前工控机的内存容量都较大(128 MB~1 GB),能够满足系统控制的需求。外存可采用硬盘、U盘等,由于硬盘的容量较大,对于大多数工控系统,硬盘的容量基本都能满足要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。