目前工业机器人主要用于焊接(点焊、弧焊)、喷涂、搬运、装配、激光加工和测量等领域,可以按照不同用途完成机器人工作站的系统配置,包括机器人选型、末端执行器设计或选型以及外围设备设计等。

9.1.1.1 焊接机器人工作站

1)熟悉焊接工艺规范及焊接机器人工作站组成

焊接是一种以加热、高温或者高压的方式接合金属或其他热塑性材料的制造工艺及技术。按照焊接方法的不同,焊接可分为熔化焊、压力焊和钎焊,如图9-1所示。

熔化焊是指在焊接过程中,将焊接接头在高温等的作用下熔化,由于两个被焊工件紧密贴在一起,在温度场和重力等的作用下,无须施加压力,两个工件贴合部位熔化成液体并发生混合,在温度降低后,熔化部分凝结,从而实现两个工件的连接。

压力焊是指在加热或不加热状态下对组合焊件施加一定的压力,使其产生塑性变形或融化,并通过再结晶和扩散等作用,使两个分离表面的原子形成金属键而连接。

钎焊是采用比母材熔点低的金属材料作钎料,将焊件和钎料加热到高于钎料熔点,而低于母材熔化温度,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散从而实现连接。

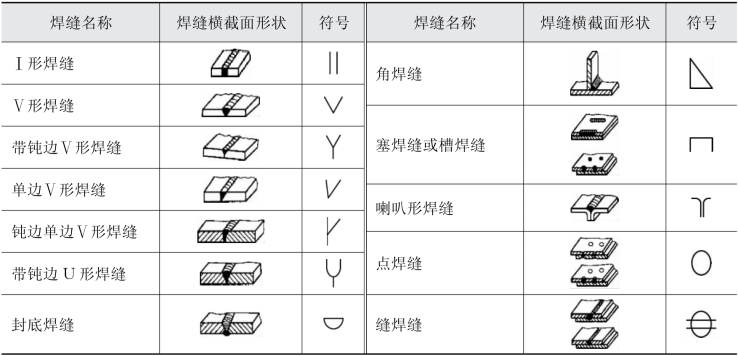

开发人员需要根据用户提供的焊接件图样的技术要求,确定所有焊缝类型、焊接工艺和工艺参数。焊接常用的焊缝类型见表9-1。

图9-1 焊接分类

表9-1 常用焊缝类型

机器人焊接是自动化焊接的重要方向,焊接工作站一般包括:①焊接电源;②送丝机;③焊枪;④机器人;⑤变位机;⑥焊接工装和夹具;⑦主控制器;⑧焊缝跟踪系统;⑨辅助装置;⑩应用软件。

焊接设备中常用的计算机软件有编程软件、功能软件、工艺方法软件和专家系统等。

机器人焊接常用的有氩弧焊(TIG)、CO2气体保护焊和点焊三种。

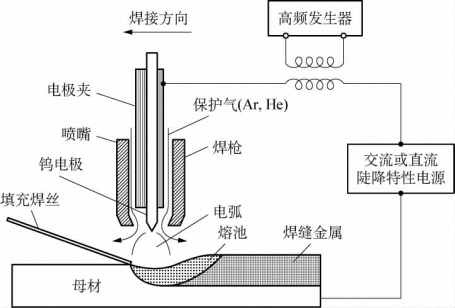

(1)氩弧焊(TIG)。如图9-2所示,氩弧焊(tungsten inert gas welding,TIG焊接)又称非熔化极惰性气体钨极保护焊,它是在惰性气体(氩气、氦气或氩氦混合气体)的保护下,利用钨电极与工件间产生的电弧热熔化母材和填充焊丝的一种焊接方法。焊接时保护气体从焊枪的喷嘴中喷出,在电弧周围形成气体保护层以隔绝空气,以防止对钨极、熔池及邻近热影响区产生有害影响,从而可获得高质量焊缝。氩弧焊的热源一般为直流电弧,其工作电压为10~95 V,电流可达600 A。

图9-2 氩弧焊焊接原理

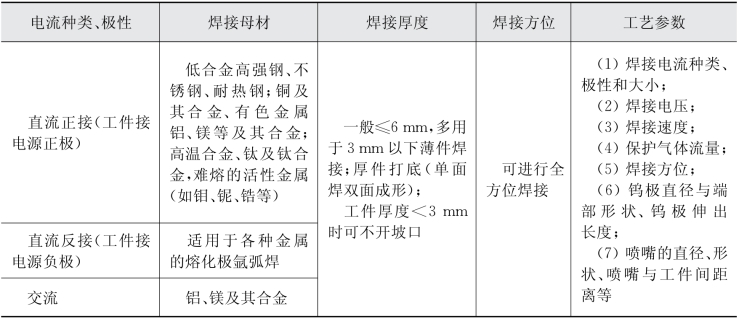

氩弧焊的主要优点包括:焊缝质量高;氩气不参与反应;适合薄板焊接;焊接无飞溅、焊缝美观。氩弧焊的主要用途及工艺参数见表9-2。

表9-2 氩弧焊的主要用途及工艺参数

氩弧焊焊接工艺规范的确定,要根据工件的材料种类、厚度、焊缝形状、熔深,确定焊接方法、焊前准备加工、装配、焊接材料、焊接设备、焊接顺序、焊接操作、焊接工艺参数以及焊后处理等。

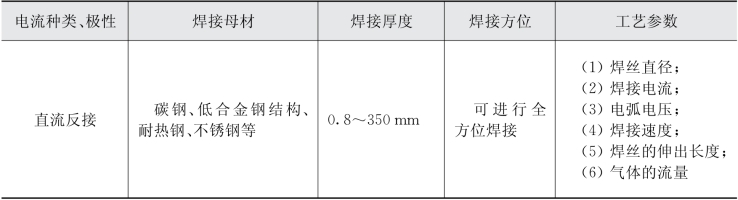

(2)CO2气体保护焊。CO2气体保护焊的焊接原理如图9-3所示,它是利用CO2(有时采用CO2+Ar混合气体)作为保护气体进行焊接,属于弧焊的一种,适用于自动焊接,并可以进行全方位焊接。

CO2气体保护焊的主要优点包括:焊接作业效率高;焊接成本低;焊接件变形小;焊缝抗锈蚀能力强。

图9-3 CO2气体保护焊焊接原理

CO2气体保护焊焊接工艺规范的确定,要根据工件的材料种类、厚度、焊缝形状、熔深,确定焊接方法、焊前准备加工、装配、焊接材料、焊接设备、焊接顺序、焊接操作、焊接工艺参数以及焊后处理等。

CO2气体保护焊的主要用途及工艺参数见表9-3。

表9-3 CO2气体保护焊的主要用途及工艺参数

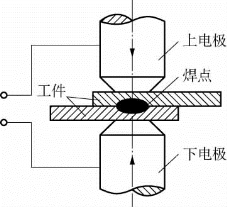

图9-4 点焊原理

(3)点焊。如图9-4所示,点焊就是焊件通过焊接电流局部发热,并在焊件的接触加热处施加压力,形成一个焊点的连接方法。

点焊是在焊件间靠熔核进行连接,熔核应均匀、对称分布在焊件的贴合面上;点焊具有大电流、短时间、压力状态下进行焊接的工艺特点;它是热-机械(力)联合作用的焊接过程,根据供电形式可分为单面焊和双面焊两类。

点焊的主要优点包括:焊接准备时间短,所以作业效率高;焊接成本低;焊接过程中热量都集中在局部区域,被焊接材料很少发生热变形,焊接质量好;焊接过程中不排出有害气体和强光。

点焊的焊接工艺规范包括焊接方法、焊前准备加工、装配、焊接材料、焊接设备、焊接顺序、焊接操作、焊接工艺参数以及焊后处理等。

点焊的主要用途及工艺参数见表9-4。

表9-4 点焊的主要用途及工艺参数

2)焊接机器人工作站硬件设备配置方法

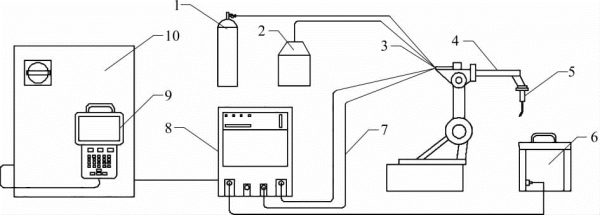

(1)确定焊接机器人工作站的组成。根据焊接工艺可以确定是选用氩弧焊、CO2气体保护焊还是点焊,从而可以确定机器人工作站的组成。弧焊机器人工作站组成如图9-5所示。

图9-5 弧焊机器人工作站组成

1—气瓶;2—焊丝桶;3—送丝机;4—操作机;5—焊枪;6—工作台;7—供电及控制电缆;8—弧焊电源;9—示教盘;10—机器人控制柜

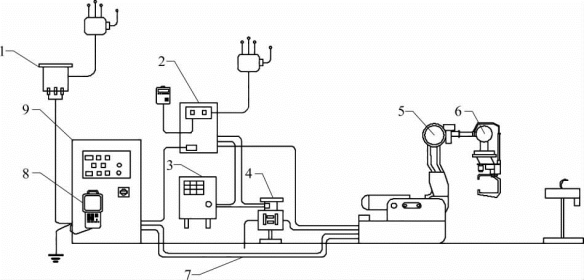

点焊机器人工作站如图9-6所示。

图9-6 点焊机器人工作站组成

1—机器人供电变压器;2—焊接控制器;3—水冷机;4—汽水管路组合体;5—操作机;6—焊钳;7—供电及控制电缆;8—示教盘;9—机器人控制柜

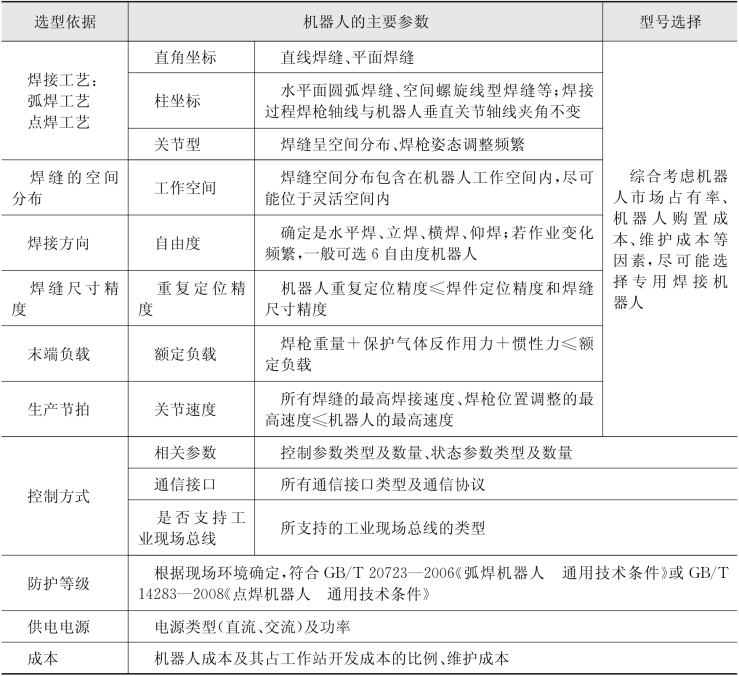

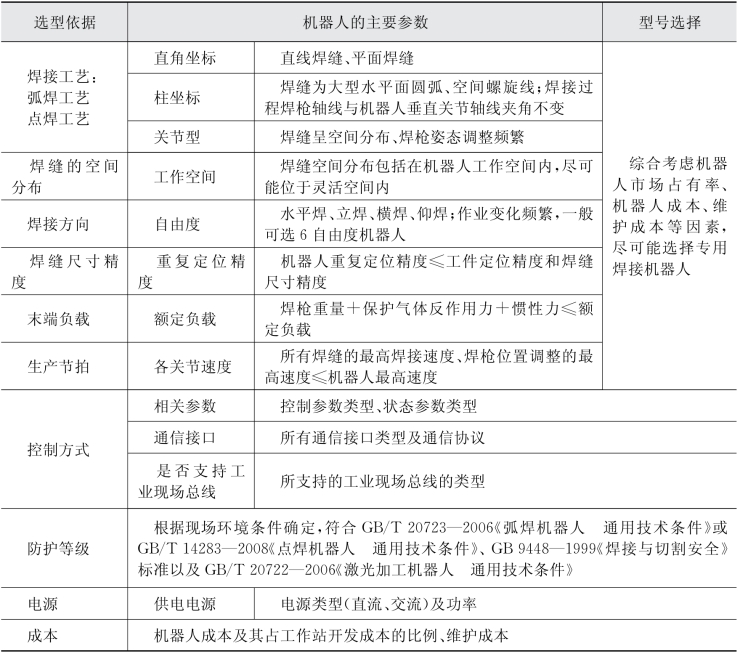

(2)焊接机器人的选型。选择焊接机器人,首先要确定焊接工艺。具体而言,就是根据焊接件装配图标识的所有焊缝的焊接技术要求,确定结构件上所有焊缝的焊接工艺规范,再结合所有焊缝在空间分布特点、生产节奏、作业环境要求(温度、湿度、有无粉尘等易燃易爆介质)、项目成本等要求,确定机器人的品牌及型号。

焊接机器人类型的选择可以参考表9-5。

表9-5 焊接机器人选型

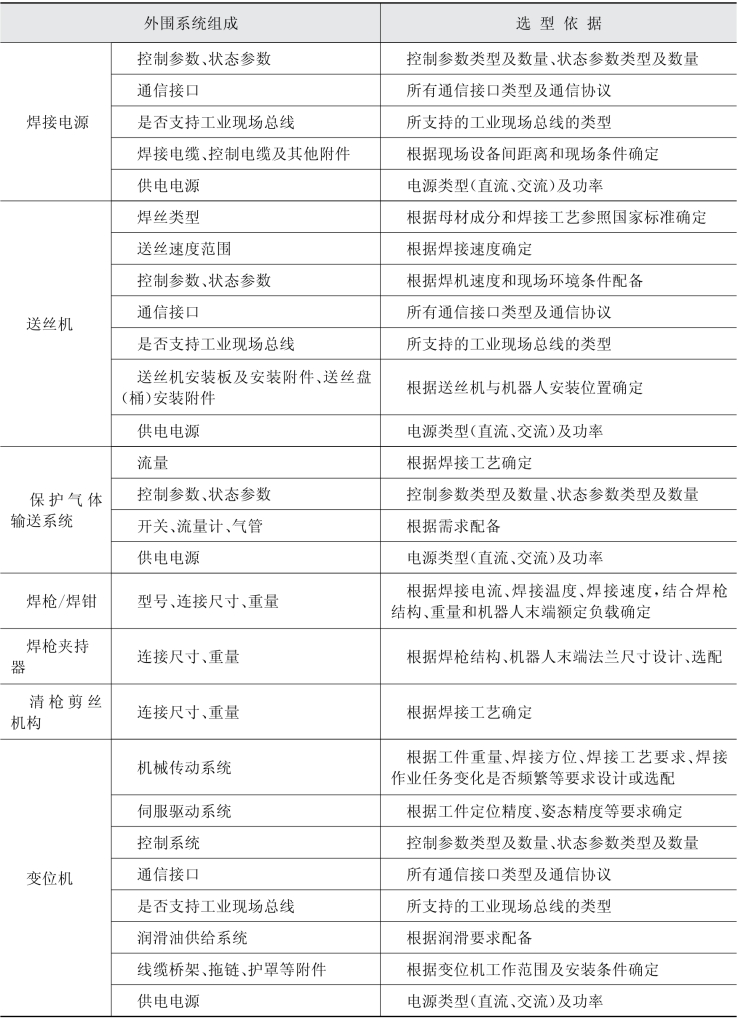

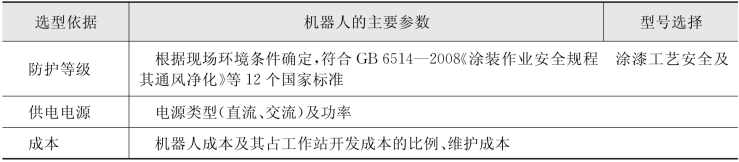

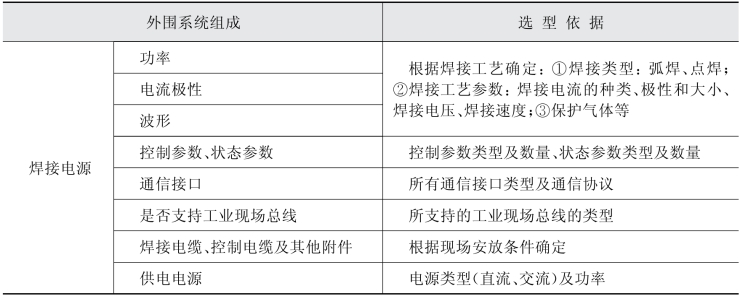

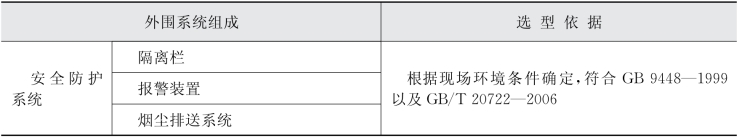

(3)外围设备的配置。焊接作业所需要的外围设备,要根据焊接工艺要求进行配置,具体选型可以参考表9-6。

表9-6 焊接机器人外围设备选型

(续表)

(续表)

(4)焊枪(焊钳)选择。一般焊接机器人制造商会提供标准的焊枪或焊钳规格,用户可以根据焊接工艺要求,结合机器人末端额定负载和法兰连接尺寸等要求,选择合适型号的焊枪或焊钳。

(5)焊接作业工装和夹具设计。焊接作业所需要的工装和夹具,一般由开发人员根据焊接工艺要求,结合作业批量、产量以及工件的定位精度、焊缝在工件上的分布等条件进行设计和选配,具体方法可以参考机器人焊接工装和夹具设计。

9.1.1.2 喷涂机器人工作站

1)熟悉喷涂工艺及喷涂机器人工作站组成

喷涂就是借助不同的工作原理将涂料变成细小的雾滴,然后喷射到工件表面,并与工件表面结合形成涂层的工艺,它可以分为无气喷涂和有气喷涂两大类。

有气喷涂也称低压有气喷涂,它依靠低压空气使涂料在喷出枪口后形成雾化气流,喷射到工件表面形成涂层。有气喷涂涂层均匀,作业工作效率高。

无气喷涂是利用柱塞泵、隔膜泵等增压泵,将液体状的涂料先增压,然后经高压软管输送至无气喷枪,最后在喷嘴处释放,瞬时雾化后喷向工件表面,形成涂层。

目前常用的四种喷涂方式为空气喷涂、高压无气喷涂、混气(空气辅助)喷涂和离心力喷涂。

采用机器人进行喷涂的主要优点包括:①作业柔性好;②喷涂质量高、材料使用率高;③易操作和维护;④喷涂效率高。

喷涂工艺的主要参数包括涂装效率、涂着效率和涂装有效率。涂装效率是喷涂作业效率,包括单位时间的喷涂面积、涂料和喷涂面积的有效利用率;涂着效率是指喷涂过程中涂着在被涂物上的涂料量与实际喷出涂料总量之比值,或涂层的实测厚度与按喷出涂料量计算的涂层厚度之比,即涂料的传输效率或涂料利用率;涂装有效率是指实际喷涂被涂物的表面积与喷枪运行的覆盖面积之比。

2)喷涂机器人工作站硬件设备配置方法

(1)喷涂机器人工作站组成。如图9-7所示,喷涂机器人工作站主要由机器人控制柜、示教盘、涂料输送系统、除尘排烟系统、涂装机器人、自动喷枪/旋杯和防爆吹扫系统等组成。

图9-7 喷涂机器人工作站组成

1—机器人控制柜;2—示教盘;3—涂料输送系统;4—除尘排烟系统;5—涂装机器人;6—自动喷枪/旋杯

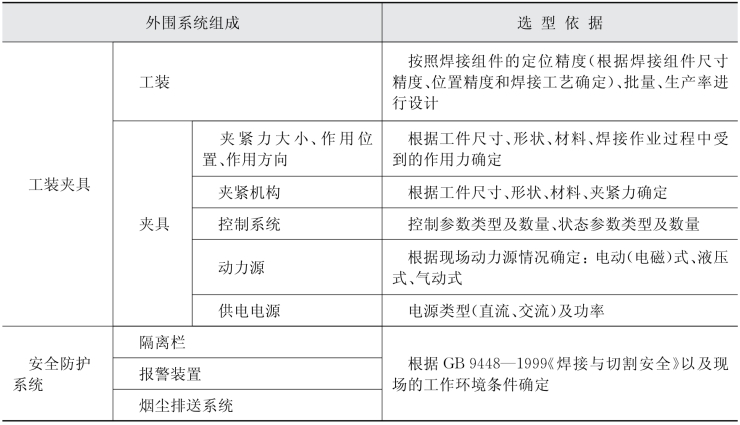

(2)喷涂机器人选型。喷涂机器人的选型可以参考表9-7。

表9-7 喷涂机器人选型

(续表)

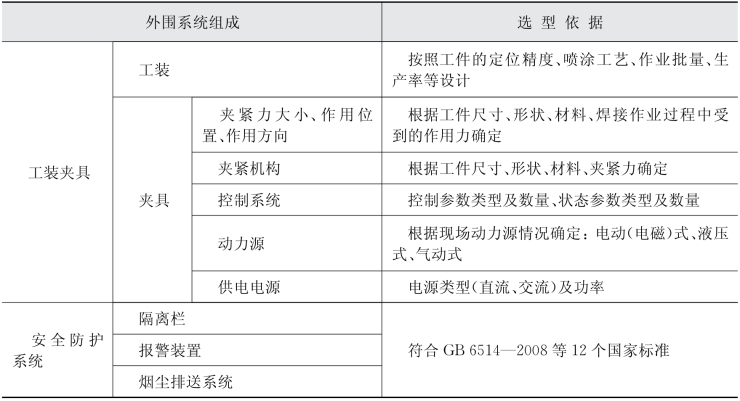

(3)外围设备的配置。图9-7所示的喷涂机器人外围设备的配置可参考表9-8。

表9-8 喷涂机器人外围设备选型

(续表)

(4)喷枪选择。一般喷涂机器人制造商会提供标准的喷枪规格,用户可以根据喷涂工艺要求,结合机器人末端额定负载、法兰连接尺寸等要求,选择合适型号的喷枪。

(5)喷涂作业工装和夹具设计。喷涂作业所需要的工装和夹具,一般由开发人员根据喷涂工艺要求,结合作业批量、产量以及工件的定位精度、喷涂区域的空间分布等条件进行设计或选配,具体方法可以参考机器人喷涂工装和夹具设计。

9.1.1.3 搬运机器人工作站

1)熟悉搬运机器人工作站组成

机器人搬运,包括工件、物料搬运以及码垛等,如图9-8a所示。机器人搬运的主要优点包括:①动作稳定和提高搬运准确性;②改善工人劳作条件,摆脱有毒、有害环境;③柔性高、适应性强,可实现多形状、不规则物料搬运;④定位准确,保证批量一致性。

图9-8 机器人搬运

典型的搬运机器人工作站的组成如图9-8b所示,一般包括机器人、搬运手爪、工件输送装置等。

2)搬运机器人工作站硬件设备配置方法

(1)搬运机器人选型。机器人搬运作业一般要在末端法兰上安装自制的手爪,手爪本身有驱动机构,根据工作站的指令完成抓取和放置工件任务。

搬运机器人选型可以参考表9-9。

表9-9 搬运机器人选型

(2)外围设备的配置。搬运机器人外围设备的配置可以参考表9-10。

表9-10 搬运机器人外围设备选型

(续表)

(3)末端执行器设计。机器人搬运作业的末端执行器(手爪),要根据所搬运工件的重量、尺寸、定位精度、工件夹紧的方式、机器人末端额定负载、法兰连接尺寸等要求,参照机器人夹持式和吸附式末端执行器设计。

(4)搬运作业工装和夹具设计。搬运作业所需要的工装和夹具一般由开发人员根据搬运要求,特别是工件的定位精度、尺寸、重量以及工件在空间上的放置要求等,参照机器人搬运工装和夹具设计。

9.1.1.4 装配机器人工作站

1)熟悉装配工艺以及装配机器人工作站的组成

由机器人代替人完成零部件的装配,特别是轴与孔的装配,其主要优点是:作业速度高、装配精度高且装配作业一致性高。

典型的装配机器人工作站包括两类:关节机器人装配工作站(图9-9a)和SCARA机器人装配工作站(图9-9b)。前者适合于空间装配作业,后者适合于水平面装配作业。

图9-9 机器人装配

2)装配机器人工作站硬件设备配置方法

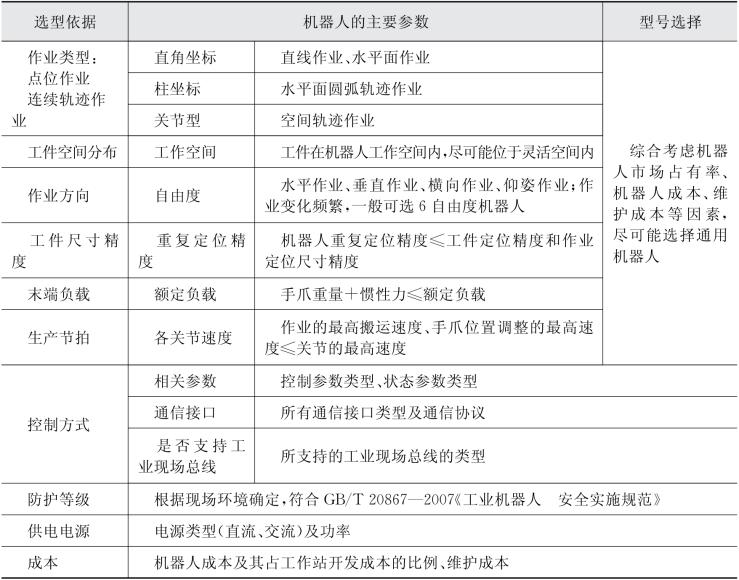

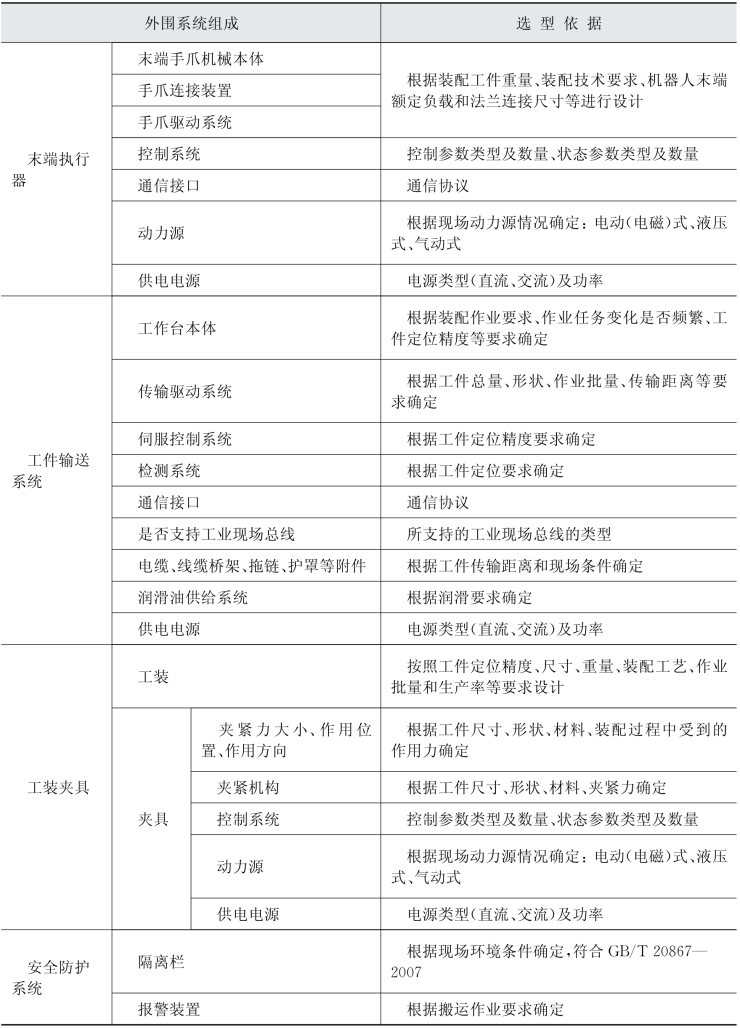

(1)装配机器人选型。装配机器人的选型可以参考表9-11。

表9-11 装配作业机器人选型

(www.daowen.com)

(www.daowen.com)

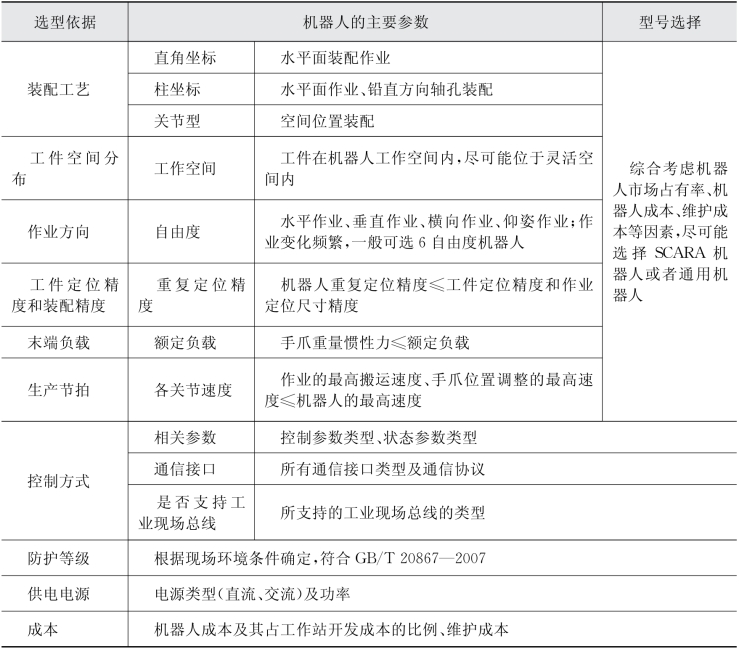

(2)外围设备的配置。机器人装配作业所需的外围设备的选型可以参照表9-12。

表9-12 装配机器人外围设备选型

(3)末端执行器设计。机器人装配作业的末端执行器(手爪)要根据所装配工件的重量、尺寸、定位精度、工件夹紧的方式、机器人末端额定负载、法兰连接尺寸等要求,参照机器人夹持式和吸附式末端执行器设计。

(4)装配作业工装和夹具设计。装配作业所需要的工装和夹具一般由开发人员根据装配技术要求,结合作业批量、产量以及工件的定位精度、装配区域的空间分布进行设计,具体方法可以参考机器人装配工装和夹具设计。

9.1.1.5 激光加工机器人工作站

1)熟悉激光加工机器人工艺和激光加工机器人工作站的组成

激光加工分为激光焊接、激光熔覆和激光切割三类。

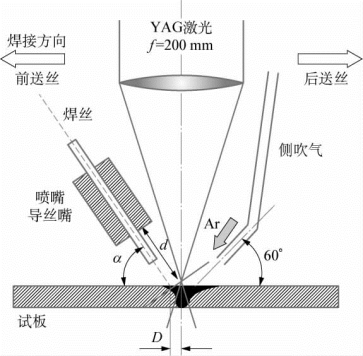

激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,其工作原理如图9-10所示。

图9-10 激光焊接原理

激光焊接的主要优点包括:激光焊接可以将热量降到最低的需要量,热影响区金相变化范围小,而且因热传导所导致的变形也很低;不需使用电极,没有电极污染或受损的顾虑;激光束易于聚焦、对准及受光学仪器所导引;工件可放置在封闭的空间内,激光束可聚焦在很小的区域,可焊接小型或间隔相近的部件。

激光焊接的主要工艺参数包括功率密度、激光脉冲波形、激光脉冲宽度、离焦量、焊接速度和保护气体等。

(1)功率密度。功率密度是激光加工中最关键的参数之一。高功率密度对材料去除加工(如打孔、切割等)有利;而采用相对低的功率密度,使得表层温度达到沸点需要经历数毫秒时间,在表层汽化前,可使底层达到熔点,容易获得高质量焊缝。

(2)激光脉冲波形。当高强度激光束射至材料表面,金属表面会有60%~98%的激光能量因反射而损失,但当材料表面温度升高到熔点时,反射率会迅速下降,当表面处于熔化状态时,反射稳定于某一值。由于不同的金属对激光的反射率和利用率不同,因而要采用不同波形的激光,才能使焊缝处形成与基体金属一致的组织,从而获得高质量焊缝。

(3)激光脉冲宽度。激光脉冲宽度是脉冲激光焊接的重要参数,它由熔深与热影响分区确定,脉冲宽度越大,热影响区越大,但脉冲宽度的增大会降低峰值功率,因此增加脉冲宽度一般用于热传导焊接方式,形成的焊缝尺寸宽而浅,比较适合薄板和厚板的搭接焊。

(4)离焦量。激光焊接通常需要一定的离焦量,因为激光焦点处光斑中心的功率密度过高,容易蒸发成孔,而离开激光焦点的各平面上,功率密度分布相对均匀。

(5)焊接速度。焊接速度对熔深有较大的影响,提高速度会使熔深变浅,但速度过低又会导致材料过度熔化以及发生工件焊穿现象。因此,对一定激光功率和一定厚度的特定材料有一个合适的焊接速度范围,并在其中相应速度值时可获得最大熔深。

(6)保护气体。激光焊接过程常使用氦、氩、氮等惰性气体来保护熔池;保护气体也能保护聚焦透镜免受金属蒸气污染和液体熔滴的溅射,还可以有效驱散高功率激光焊接产生的等离子屏蔽。

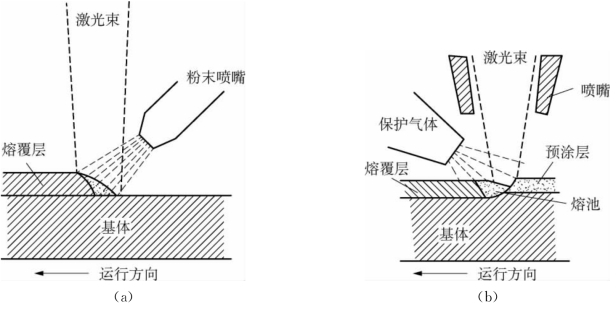

激光熔覆是指以不同的填料方式在被涂覆基体表面上放置选择的涂层材料,经激光辐照使之和基体表面薄层同时熔化,并快速凝固后形成稀释度极低并与基体材料形成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化及电器特性等的工艺方法。激光熔覆原理如图9-11所示。

图9-11 激光熔覆原理

目前激光熔覆主要应用于零件材料的表面改性,如轧辊、燃气轮机叶片、齿轮等;也可用于产品的表面修复,如转子、钻头等;也可通过激光熔覆技术在模具的表面覆着一层超耐磨抗腐蚀合金,从而提高其使用寿命。

激光熔覆技术的主要优点包括:

(1)冷却速度快,凝固过程快速,这使工件容易得到细结晶组织或产生平衡态所无法得到的非稳态、非晶态等新相。

(2)涂层稀释率低,与被加工件基体形成牢固的冶金结合或界面扩散结合,通过对激光工艺功率、光斑大小及焦距等参数的调整,可以获得良好的涂层,并且成分和稀释度均可控。

(3)热畸变较小,采用高功率密度快速熔覆时,变形可控制降低到零件的装配公差内。

(4)粉末选择几乎没有限制,可以按照工艺要求使用任意种类配比的粉末材料,尤其是在低熔点金属表面熔覆高熔点合金。

(5)能进行选区熔覆,使材料消耗减少,提高性价比。

(6)激光光束可以对工件中难以接近的区域进行熔覆,只要保证光斑及粉末可以照射到该区域即可。

(7)熔覆层的厚度范围大,可以对同一部位进行多次熔覆。

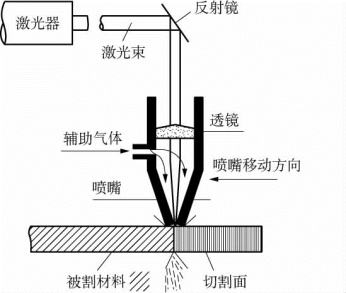

激光切割是采用激光束照射到钢板表面时释放的能量来使钢熔化并蒸发,其原理如图9-12所示。激光源一般用二氧化碳激光束,工作功率为500~2 500 W。激光束通过透镜和反射镜聚集在很小的区域,能量得以高度集中,因而能够进行迅速局部加热,使不锈钢蒸发。此外,作业过程中由于能量非常集中,仅有少量热传到钢材的其他部分,所造成的变形较小。利用激光可以非常准确地切割复杂形状的坯料,所切割的坯料不需做进一步的处理。

利用激光切割技术一般可切割4 mm以下的不锈钢,在激光束中加氧气可切割8~10 mm厚的不锈钢,但加氧切割后会在切割面形成薄薄的氧化膜。切割的最大厚度可增加至16 mm,但此时切割部件的尺寸误差较大。

图9-12 激光切割原理

机器人激光焊接系统由机器人、工作台、吸尘器、激光光源和冷水机等组成,如图9-13所示。

图9-13 激光焊接机器人工作站组成

熔覆机器人工作站和切割机器人工作站分别如图8-32、图8-33所示。

2)激光加工机器人工作站硬件设备配置方法

(1)激光焊接机器人、外围设备以及工装和夹具的选型或设计。

①激光焊接机器人选型。激光焊接机器人的选型可以参照表9-13。

表9-13 激光焊接机器人选型

②外围设备的配置。激光焊接作业所需要的外围设备,要根据焊接工艺要求进行配置,具体选型可以参考表9-14。

表9-14 激光焊接机器人外围设备选型

(续表)

(续表)

③焊枪的选择。一般焊接机器人生产厂商会提供标准的焊枪或焊钳规格,开发人员可以根据焊接工艺要求,结合机器人末端额定负载、法兰连接尺寸等要求,选择合适型号的焊枪或焊钳。

④工装和夹具设计。激光焊接作业所需要的工装和夹具,一般由开发人员根据焊接工艺要求,结合作业批量、产量以及工件的定位精度、作业焊缝的空间分布等条件进行设计和选配,具体方法可以参考机器人激光焊接工装和夹具设计。

(2)激光熔覆机器人、外围设备以及工装和夹具的选型或设计。

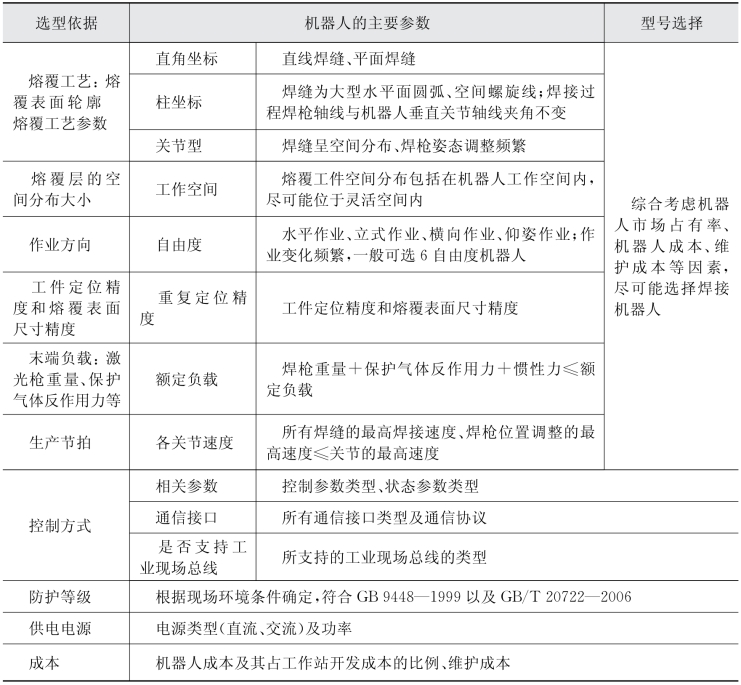

①激光熔覆机器人选型。激光熔覆机器人选型可以参照表9-15。

表9-15 激光熔覆机器人选型

②外围设备的配置。机器人熔覆外围设备的选型可以参照表9-16。

表9-16 激光熔覆机器人外围设备

③激光枪的选择。机器人熔覆作业的激光枪,要结合激光熔覆工艺、激光器的技术参数、机器人末端额定负载、法兰连接尺寸等条件进行选择。

④工装和夹具设计。激光熔覆作业所需要的工装和夹具,一般由开发人员根据熔覆工艺要求,结合作业批量、产量以及工件的定位精度、熔覆区域的空间分布等条件进行设计和选配,具体方法可以参考机器人激光熔覆工装和夹具设计。

(3)激光切割机器人、外围设备以及工装和夹具的选型或设计。

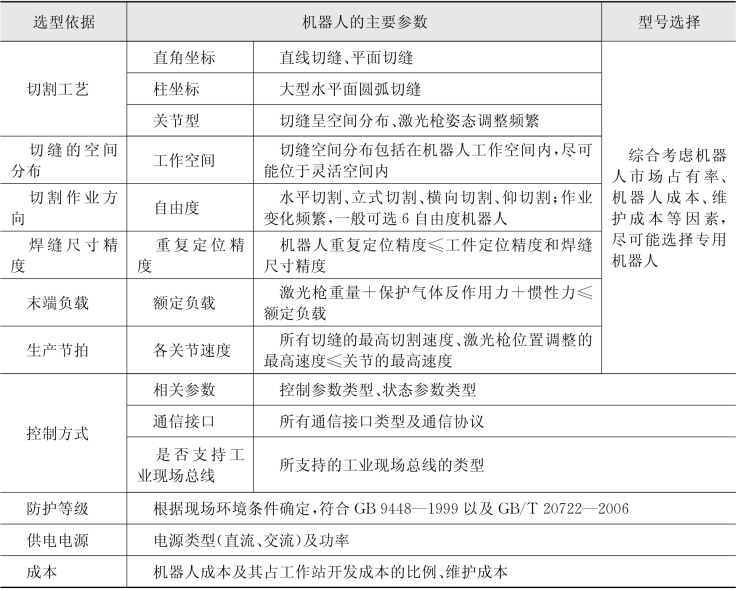

①激光切割机器人选型。激光切割机器人的选型可以参照表9-17。

表9-17 激光切割机器人选型

②外围设备的配置。机器人激光切割外围设备选型可以参照表9-18。

表9-18 激光切割机器人外围设备

(续表)

③激光枪选配。机器人激光切割作业的激光枪,要结合激光切割工艺、激光器的技术参数、机器人末端额定负载、法兰连接尺寸等条件进行选择。

④激光加工作业工装和夹具设计。激光切割作业所需要的工装和夹具,一般由开发人员根据激光切割工艺、切割精度、工件的定位精度等要求,参照机器人激光切割工装和夹具设计。

9.1.1.6 光整加工机器人工作站

1)熟悉光整加工工艺以及光整加工机器人工作站的组成

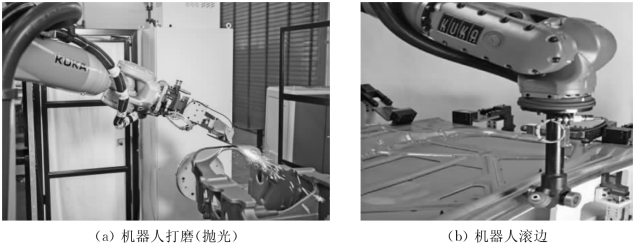

机器人光整加工主要包括打磨、抛光毛刺,可以采用机器人“手持”高速动作的电动、气动工具、砂轮机等对工件的表面进行处理,也可以与砂轮机、上下料输送机相配合,实现零件表面的光整加工,如图9-14所示。

图9-14 机器人光整加工

光整加工机器人工作站如图9-15所示,一般包括机器人、光整设备和输送设备等。

图9-15 抛光(打磨)光整加工机器人工作站组成

2)光整加工机器人工作站硬件设备配置方法

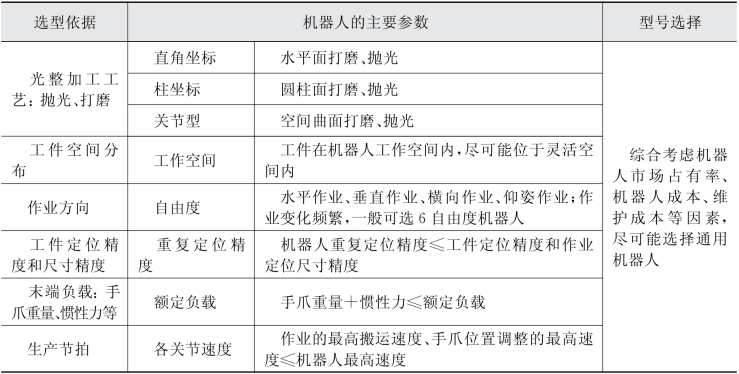

(1)机器人选型。抛光(打磨)机器人的选型可以参照表9-19。

表9-19 光整加工机器人选型

(续表)

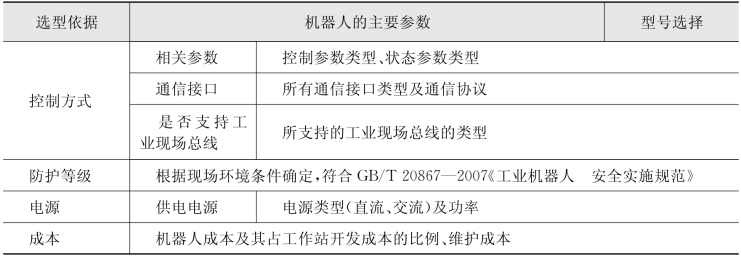

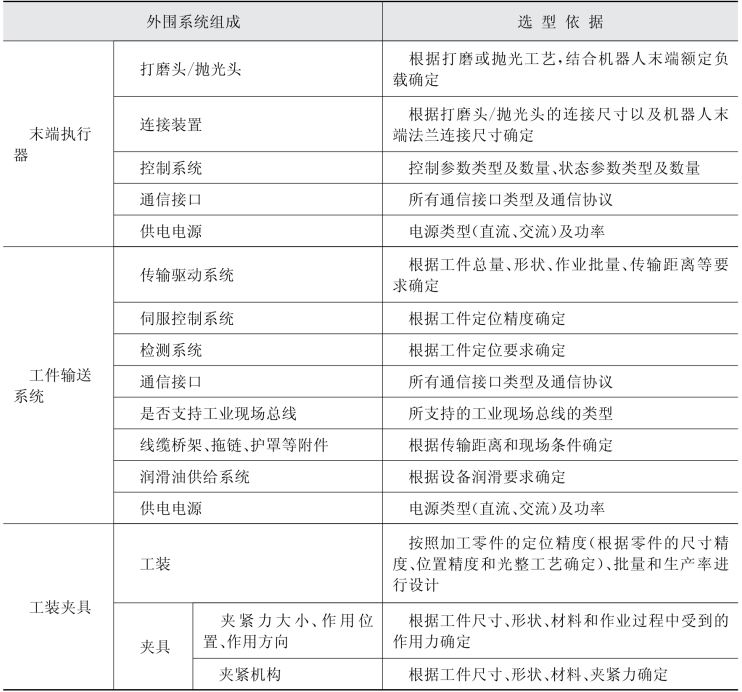

(2)外围设备的配置。机器人光整加工(抛光、打磨等)作业所需的外围设备的选型可以参照表9-20。

表9-20 光整加工(抛光、打磨等)作业机器人外围设备选型

(续表)

(3)末端执行器设计。一般抛光(打磨)作业的末端执行器(手爪)要根据抛光(打磨)工艺要求、机器人末端额定负载、法兰连接尺寸等条件进行选配。

(4)抛光(打磨)作业工装和夹具设计。机器人抛光(打磨)作业所需要的工装和夹具,一般由开发人员根据抛光(打磨)工艺要求、抛光(打磨)粗糙度等要求、工件的定位精度等条件进行设计和选配,具体方法可以参考机器人光整加工工装和夹具设计。

9.1.1.7 测量机器人工作站

1)熟悉测量机器人工作站的组成

机器人测量原理如图9-16所示,将测量头安装在机器人末端法兰上,按照既定的轨迹,完成被测零件的尺寸测量和轮廓测量。

图9-16 机器人测量原理

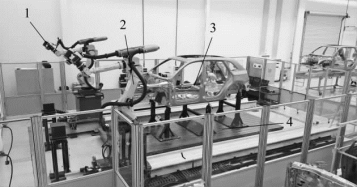

测量机器人工作站的组成如图9-17所示,一般包括机器人、测量头、工件输送装置等。

图9-17 测量机器人工作站组成

1—测量头;2—测量机器人;3—工件;4—工装、夹具

2)测量机器人工作站硬件设备配置方法

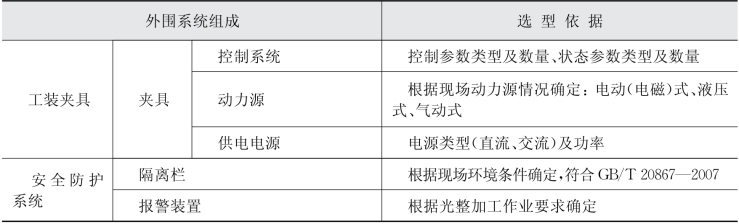

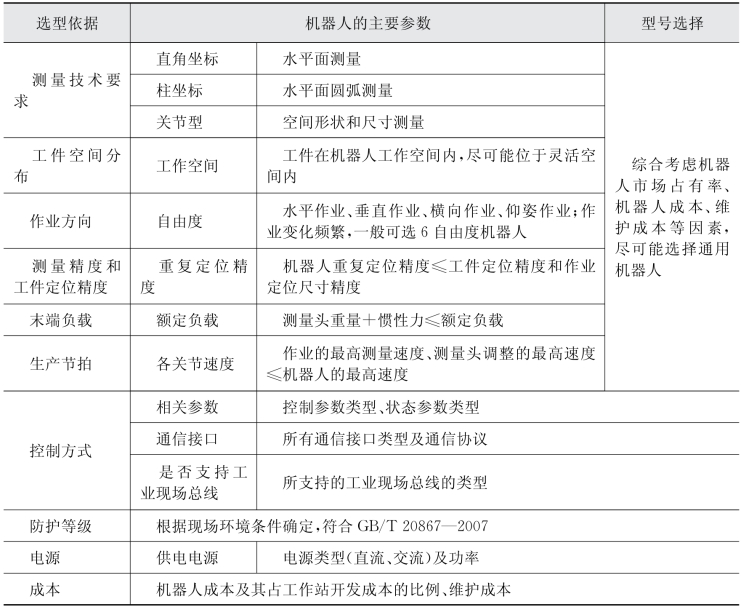

(1)测量机器人选型。测量机器人选型可以参照表9-21。

表9-21 测量机器人选型

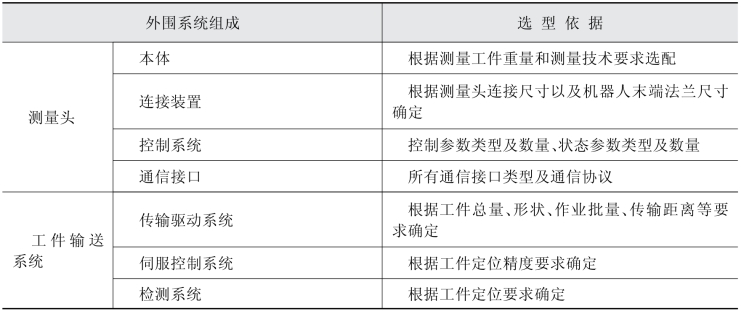

(2)外围设备的配置。测量机器人外围设备的选型可以参照表9-22。

表9-22 测量机器人作业外围设备选型

(续表)

(3)末端执行器设计。测量头根据测量作业要求选定,但测量头夹持器需要根据测量头以及机器人末端法兰连接尺寸、机器人末端额定负载等条件确定。

(4)测量作业工装和夹具设计。测量作业所需工装和夹具,要根据测量作业要求、测量精度和工件定位精度等要求进行设计和选配,具体方法可以参考本书第8章第8.12节“机器人测量和检测工装与夹具设计”。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。