夹具需要与工装配合使用,主要起到定位和夹紧的作用,其设计原则可以参照工装设计原则进行。夹具的具体设计内容包括:

1)确定工件定位方法

工件的定位都是基于六点定位原理,如图8-21所示。工件在空间具有6个自由度,即沿x、y、z三个直角坐标轴方向的移动自由度和绕这三个坐标轴的转动自由度,如要完全确定工件的位置,就必须消除这6个自由度。具体方法是利用合理分布的6个支承点(即定位元件)来限制工件的6个自由度,每一个支承点限制相应的一个自由度,则工件的位置完全确定,这就是六点定位原理。

图8-21 六点定位原理

应用六点定位原理分析工件的定位方法时,应注意以下两点:

(1)定位支承点限制工件自由度的作用,应理解为定位支承点与工件定位基准面始终保持紧贴接触,即支承点不得离开接触面。

(2)一个定位支承点仅限制一个自由度,一个工件有6个自由度,所设置的定位支承点数目原则上不应超过6个。

当工件沿某个方向移动或者绕某个轴线旋转时,如果工件能够保持与定位元件紧贴接触,则定位元件对于工件的该自由度不能够被限制;反之,若工件沿某个方向移动或者绕某个轴线旋转时,工件不能够保持与定位元件紧贴接触,则定位元件对于工件的该自由度能够被限制。

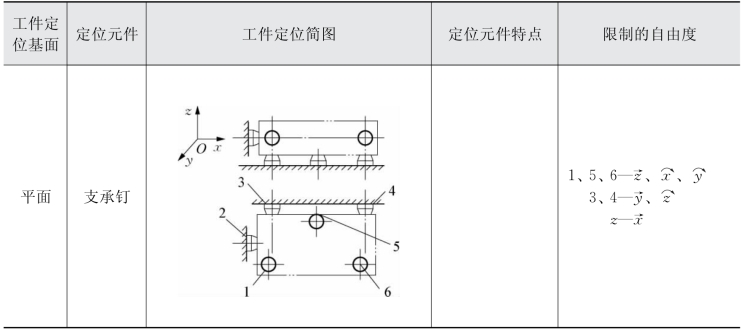

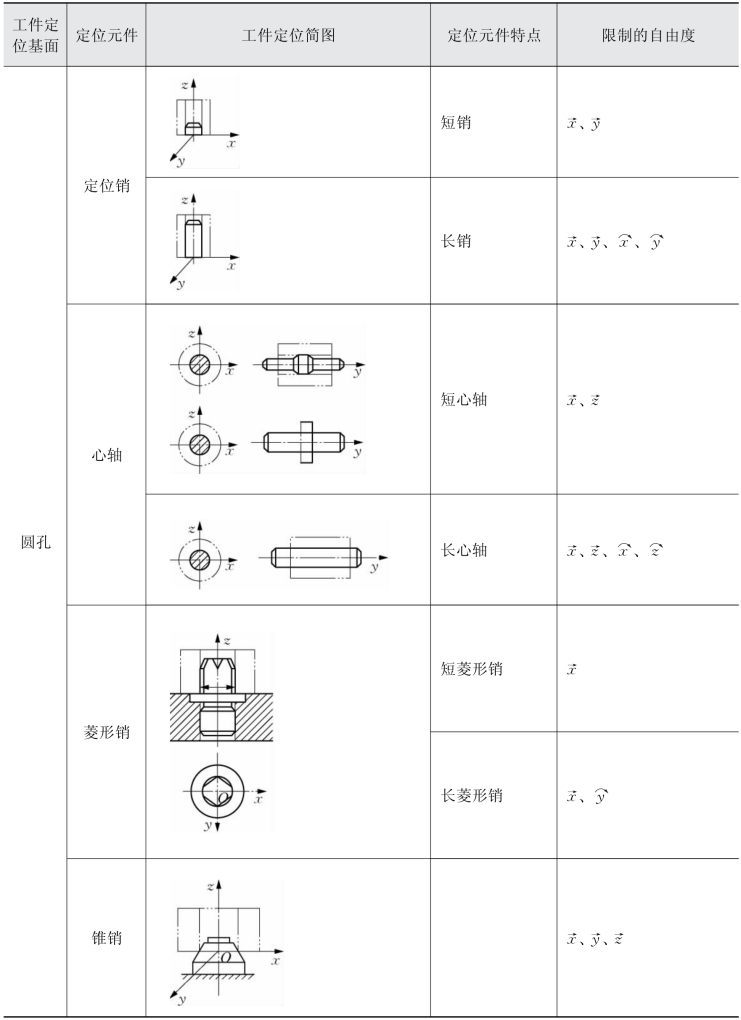

以平面和外圆柱面为基准面的定位方式及其限制的自由度见表8-4。

表8-4 常用定位元件及其限制的自由度

(续表)

(续表)

(续表)

(https://www.daowen.com)

(https://www.daowen.com)

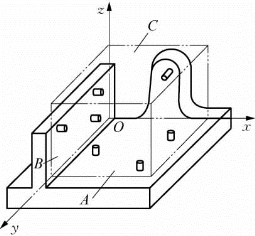

【例8-1】 长方体工件的定位。对于图8-22所示的长方形工件,在其底面A放置不在同一直线的3个支承,它们在xOy平面上。这3个支承限制了工件沿z轴方向的移动、绕x轴转动和绕y轴转动3个自由度,这个平面称为主基准面。在工件侧面B沿长度方向布置2个支承,它们限制了工件沿x轴方向的移动和绕z轴的转动;端面C上布置了1个支承,它限制了工件沿y轴方向的移动。

图8-22 长方形工件的定位

图8-22中,6个支承完全限制了工件的6个自由度,这种定位方式称为完全定位。当然,6个支承点的布置方式不是唯一的,如A面上的支承点布置不变,而在B面上布置1个支承点、在C面上布置2个支承点的方案同样可以限制工件的6个自由度。因此,支承点的布置,应根据工件的形状、设计基准面的位置、工件加工中的受力情况等进行合理安排。

对一个工件而言,采用完全定位(工件的6个自由度完全被限制的定位)还是不完全定位(允许有一个或几个自由度不被限制的定位),取决于工艺要求所限定的自由度。

2)确定工件定位精度

定位精度是指作业对象的实际位置与标准位置(理论位置、理想位置)之间的差距,差距越小,精度越高。目前的工业机器人并不具备自动识别工件形状和位置的功能,为了保证机器人末端执行器与工件之间准确且一致的相对位置,作业对象(如焊接件、喷涂件、装配件和被测工件等)在工装中需要满足一定的定位精度要求,见表8-5。

表8-5 机器人作业常用夹具的定位精度(参考)

图8-23 焊接工装和夹具的作用

1—夹具;2—工件;3—工装

3)确定工件的夹紧方法

工件定位后,为保证工件在加工过程中不因受力而改变定位位置,需要将其夹紧在工装上。如图8-23所示,可以按照六点定位原理设计该焊接件的焊接工装,以保证焊接件在工作台上具有准确的位置,但作业过程中为了避免焊接件因受力而改变位置,需要利用夹具对工件进行夹紧。

实现工件夹紧,需要根据工件的形状、尺寸、材料类型以及在作业过程中受到的作用力大小及方向,设计夹紧机构。其中夹紧力包括大小、方向和作用点三个要素,它们是夹紧机构设计中首先要解决的问题。夹紧力的大小可以根据工件在加工过程中受到的作用力来确定,而夹紧力方向的选择一般应遵循以下原则:

(1)夹紧力的作用方向应有利于工件的准确定位,而不能破坏定位。为此一般要求主要夹紧力应垂直指向主要定位面。

(2)夹紧力的作用方向应尽量与工件刚度最大的方向相一致,以减小工件变形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。