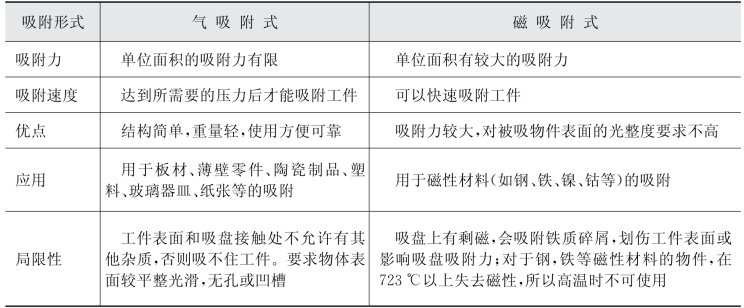

吸附式末端执行器靠负压或磁力吸住工件,与夹持式相比,具有结构简单、重量轻、吸附力分布均匀等优点。根据产生吸附力的方式不同可分为气吸附和磁吸附两种,见表8-2。吸附式末端执行器适用于抓取尺寸大而薄、刚性差的金属或木质板材、纸张、玻璃、微小物体和弧形壳体等零件,使用范围广泛。

表8-2 气吸附式与磁吸附式的比较

8.2.2.1 气吸附式末端执行器

1)气吸附式末端执行器的结构类型

气吸附是利用吸盘内的压力和大气压之间的压力差而吸附工件,可以做成单吸盘、双吸盘、多吸盘或特殊形状的吸盘。按形成负压的方法可分为真空吸附、气流负压吸附、挤压排气吸附等几种类型。

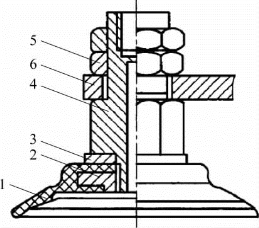

图8-9 真空吸附末端执行器

1—吸盘;2—固定环;3—垫片;4—支承杆;5—螺母;6—基板

(1)真空吸附末端执行器。图8-9所示为真空吸附末端执行器的结构原理,其真空的产生是利用真空泵,真空度较高。这种手爪的主要零件为碟形吸盘,通过固定环安装在支承杆上,支承杆由螺母固定在基板上。取料时,碟形吸盘与物体表面接触,吸盘在边缘既起到密封作用,又起到缓冲作用,然后真空抽气,吸盘内腔形成真空,吸取工件。放料时,管路接通大气,失去真空,物体放下。

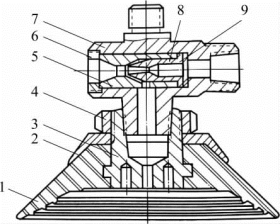

(2)气流负压吸附末端执行器。图8-10所示为气流负压吸附末端执行器的结构原理。气流负压吸附利用流体力学的原理,当需要取物时,压缩空气高速流经喷嘴时,其出口处的气压低于吸盘腔内的气压,于是腔内的气体被高速气流带走而形成负压,实现吸附工件的功能;当需要释放时,切断压缩空气即可。这种末端执行器需要压缩空气,故成本较低。

图8-10 气流负压吸附末端执行器

1—吸盘;2—压盖;3—芯座;4—螺母;5—喷嘴套;6—螺母;7—喷嘴座;8—喷嘴;9—密封垫

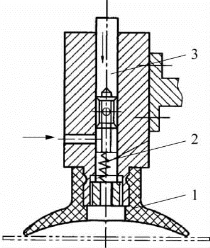

图8-11 挤压排气吸附末端执行器

1—橡胶吸盘;2—弹簧;3—拉杆

(3)挤压排气吸附末端执行器。挤压排气吸附末端执行器如图8-11所示,其工作原理为:取料时,吸盘压紧物体,橡胶吸盘变形,挤出腔内多余的空气,取料手上升,靠橡胶吸盘的恢复力形成负压,将物体吸住;释放时,压下拉杆,使吸盘腔与大气相连通而失去负压。该末端执行器具有结构简单、重量轻、成本低等优点,其缺点是吸附力小,吸附状态不易长期保持,多用于弯曲尺寸不大、薄而轻的工件。

2)气吸附式末端执行器的设计分析

(1)气吸附式吸盘的选用要求。

①应具有足够的吸力,由于吸力的大小与吸盘直径、气压、气流量、工件形状和表面粗糙度有关,为了保证吸力一定,可在气路中增设减压阀以便调节吸力大小。

②根据物体的材质及表面特性,确定吸盘的材料、形状、数量等。

③选用多个吸盘时,应合理布局,确保工件在传送过程中的平衡及平稳。

(2)吸盘的结构形式。吸盘是直接吸附工件的,它由耐油橡胶或软性塑料制成碗状、杯状或与工件相类似的形状。目前常见的橡胶吸盘有下列几种:

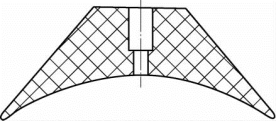

①吸盘内部为不带皱纹的光滑曲面,其结构简单、制造容易、吸力小,如图8-12所示。

图8-12 光滑的碗状吸盘

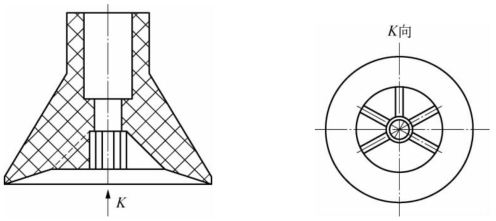

②吸盘内带皱纹,并在边缘处压有3~5个同心凸台,以保证吸盘吸附的可靠性而且吸力也大,如图8-13所示。

图8-13 带皱纹的碗状吸盘

③吸盘内部带有加强筋,可提高吸盘的强度和寿命,如图8-14所示。

图8-14 带加强筋的碗状吸盘

3)气吸附式吸盘吸附力的计算

吸盘是橡胶或塑料制成的,它的边缘要柔软,以保持它紧密贴附在被吸物体表面而形成密封的内腔。当吸盘内抽成负压时,吸盘外部的大气压将吸盘紧紧地压在被吸物体上。吸盘的吸力是由吸盘皮碗的内、外压差造成的,吸盘的吸附力F为

![]()

式中,F为吸盘吸附力(N);S为吸盘负压腔在工件表面上的吸附面积(mm2);K 1为安全系数,一般取K 1=1.2~2;K 2为工况系数,一般取K 2=1~3;K 3为姿态系数:当吸附表面处于水平位置时,K 3=1,当吸附表面处于垂直位置时,K 3=1/f,f为吸盘与被吸物体的摩擦系数,橡胶吸盘吸附金属材料时,f=0.5~0.8;Δp为吸盘内外压差(MPa)。(https://www.daowen.com)

吸盘的吸力要大于被吸附物体的重力,其所需的吸盘面积S,可用一个或数个吸盘实现。因系统的负压气源多来自吸盘直接连接的真空发生器,从节能角度考虑,一般通过增大吸盘尺寸来提高吸附力F,而不是追求高真空度。

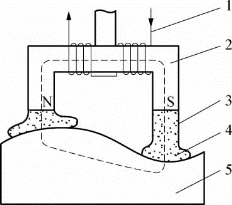

图8-15 电磁铁工作原理

1—线圈;2—铁芯;3—衔铁

8.2.2.2 磁吸附式末端执行器

1)磁吸附式末端执行器的结构原理

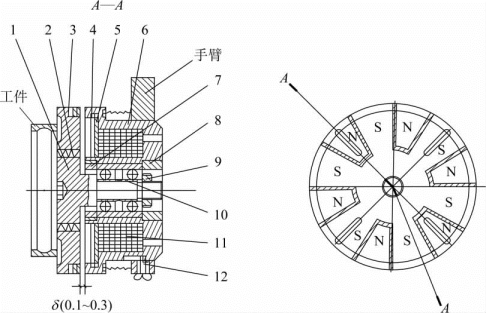

磁吸附式末端执行器是利用电磁铁通电后产生的电磁吸力吸住工件,因此只能对导磁性物体起作用,对某些不允许有剩磁的零件应禁止使用。

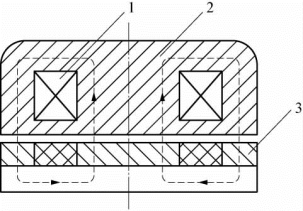

图8-15所示为电磁铁的工作原理。当线圈通电后,在铁芯内产生磁场,磁力线穿过铁芯,空气隙和衔铁形成磁路,衔铁受到电磁吸力F的作用被牢牢吸住。实际使用时,常采用盘式电磁铁,衔铁就是要吸附的工件。图8-16所示为盘式电磁吸盘的结构,适合表面平整的铁磁性物品的搬运。

图8-16 盘式电磁吸盘结构

1—铁芯;2—隔磁环;3—吸盘;4—卡环;5—盖;6—壳体;7、8—挡圈;9—螺母;10—轴承;11—线圈;12—螺钉

图8-17所示吸盘的磁性吸附部分为内装磁粉的口袋。在励磁前将口袋压紧在异形物品的表面上,然后使电磁线圈通电。电磁铁励磁后,口袋中的磁粉就变成有固定形状的块状物。这种吸盘适用于不同形状的表面吸附。

2)磁吸附式末端执行器的设计分析

为了使末端执行器能够平稳地搬运工件,通常选多个磁吸盘,吸盘内的磁力由电磁铁提供,在设计过程中要考虑以下几方面:

图8-17 磁吸附式末端执行器

1—线圈;2—铁芯;3—口袋;4—磁粉;5—工件

(1)电源设计。即需要确定线圈两端的电压。建议使用直流电源,因为直流电可以保证磁吸附力稳定,没有交变。根据磁吸附力的大小,可选用5~12 V直流电源,电压越大,反应速度越快。

(2)绕线组材料的选取。如果设计要求线圈绕组净质量小,则可选择漆包铝线。一般情况下,选择漆包铜线,因为铜的电阻率低。

(3)线圈设计。考虑线圈绕组的发热,导线横截面积S尽量取小,但S过小会导致磁吸力变化速度慢,所以要选用横截面积合适的导线作为绕组。

3)磁吸附电磁吸力的计算

(1)电磁吸盘的吸力

F=K 1K 2K 3G (8-6)

式中,F为电磁铁的吸附力(N);K 1为安全系数,可取1.5~3;K 2为工况系数;K 3为方位系数(可参考气吸附式吸盘系数的选取原则);G为工件重量(N)。

(2)磁感应强度

![]()

式中,B为空气隙中的磁感应强度(T),又称磁通密度;S为空气隙的横截面积,即铁芯的横截面积(m2)。

(3)线圈磁势

![]()

式中,IN为线圈磁势(安匝);δ为磁通经过的气隙全长(m);μ0为真空磁导率,μ0=4π×10-7H/m;α为消耗系数,取α=0.15~0.3。

(4)导线直径

![]()

式中,d为导线直径(mm);ρ为导线的电阻系数(Ω·mm2/m);D为线圈的平均直径(m);U为线圈的电压(V)。

(5)线圈匝数

![]()

式中,N为线圈匝数(匝);j为允许电流密度(A/mm2),长期工作的电磁铁吸盘取j=2~4。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。