机器人的运动学方程建立了机器人末端连杆坐标系与机器人基坐标系之间位姿“理论”上的关系。但由于机器人连杆的制造误差以及装配产生的误差,以及机器人作业过程中的磨损也会使运动副产生间隙,再加上连杆受力变形等因素,不可避免地会使得机器人实际的“DH”参数值与理论值之间产生偏差。这种偏差使得机器人末端执行器的“实际位姿”与“理论位姿”之间产生偏差。因此机器人出厂前需要由生产厂商确定机器人末端执行器坐标系(建立在机器人末端连杆法兰上的“工具坐标系”)相对于机器人基坐标系的位姿精度。

对工业机器人而言,所谓标定,就是基于精密的测量手段和参数辨识方法确定工业机器人运动学模型的准确参数,从而提高机器人末端执行器坐标系的位姿精度。机器人标定一般包括机器人运动学建模、位姿测量、运动学模型参数识别和位姿误差补偿四个过程。

1)机器人运动学建模

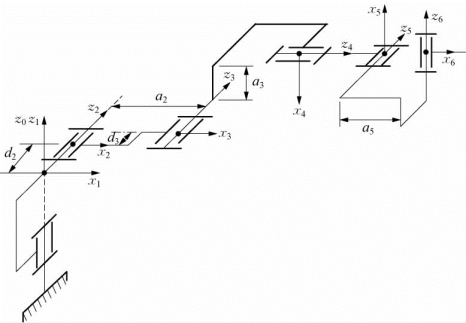

一般商业机器人都提供机器人各关节轴的D-H参数,基于D-H参数可以建立机器人各连杆的坐标系,如图4-6所示就是基于一种商用机器人的D-H参数建立的连杆坐标系。可以依据机器人各连杆的D-H参数,根据式(3-3)建立机器人的运动学方程,即可获得机器人的运动学模型。

图4-6 一种机器人运动学模型(D-H坐标系)

2)位姿测量

位姿测量包括位置测量和姿态测量,可以应用本书4.3.2节中的方法进行。

3)运动学模型参数识别

如果不能获得机器人的D-H参数,用户则只能根据机器人的结构特点和运动尺寸,根据DH坐标系的建立原则,自行建立机器人各连杆的坐标系,从而确定各连杆的D-H参数,见表4-3。 (https://www.daowen.com)

表4-3 机器人D-H参数表

利用D-H参数和式(3-1)和式(3-3)可以初步建立机器人的运动学方程;之后,确定一组机器人末端执行器的位姿测量结果:![]() ,…,T mk=

,…,T mk=![]() ;并利用机器人关节轴上编码器的读数,确定与每一位姿相对应的关节变量的值θ1=[θ11θ21… θn1]T,θ2=[θ12θ22… θn2]T,…,θk=[θ1kθ2k… θnk]T,将这些参数值代入式(3-3)可得

;并利用机器人关节轴上编码器的读数,确定与每一位姿相对应的关节变量的值θ1=[θ11θ21… θn1]T,θ2=[θ12θ22… θn2]T,…,θk=[θ1kθ2k… θnk]T,将这些参数值代入式(3-3)可得

利用式(4-25)两边矩阵元素对应相等,可以得到含有每个关节D-H参数a1、α1、a2、α2、…、an、αn的12个方程。一般可以利用最小二乘法等方法确定a1、α1、a2、α2、…、an、αn的具体值。

4)位姿误差补偿

对工业机器人而言,为确定默认的工具坐标系的位姿精度,每一个制造商都根据ISO 9283:1998建立自己的测量方法及实施规范。出厂前,依据企业规范通过标定由此给出机器人具体的性能指标。

机器人出厂后,由于机器人转运、维修以及作业任务发生变化、使用过程中出现故障、长期使用产生磨损等原因,机器人在投入使用前,都需要对机器人默认的工具坐标系的位姿精度重新进行标定。

通过典型位姿测量的方式,以机器人末端的实际位姿与其名义位姿之差值作为参数辨识程序的输入,根据建立的静态位姿误差模型计算得到机器人运动学参数的误差,进而对机器人的运动学参数进行修正,从而提高了机器人的位姿精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。