基于车辆刚-柔混合模型进行仿真分析,分析车辆爬越0.7m 高台阶的性能。仿真设置为:主动轮速度驱动,驱动函数为STEP(TIME,2,0,5,-128d)。表示在2s 以前,主动轮转速都为0,到5s 的时候,转速达到128°/s(车辆速度为0.7m/s),以后以0.7m/s 车速运行;仿真时间设置为20s,仿真步数设置为250 步。

1.连接单元力矩分析

经过仿真分析,可获得一系列重要数据,包括系统部件的速度、加速度,连接单元上的作用力、力矩,系统主要部件的应力、应变和变形等。

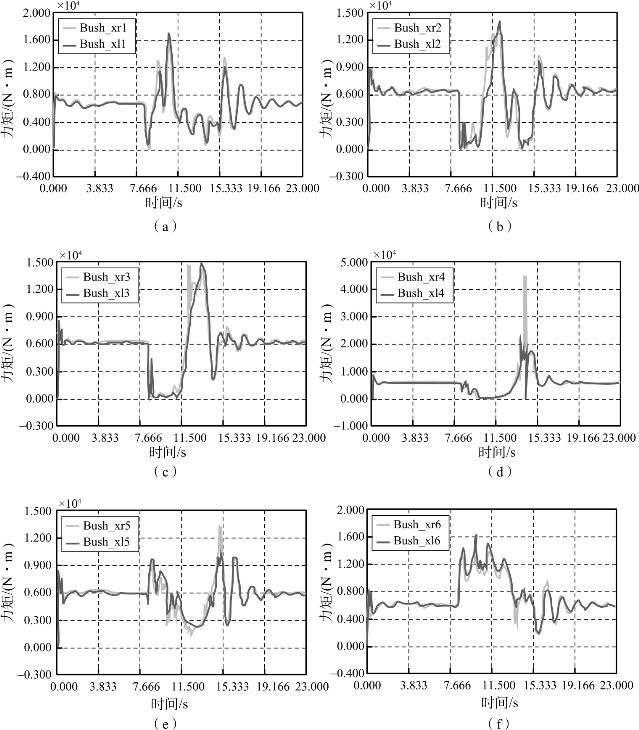

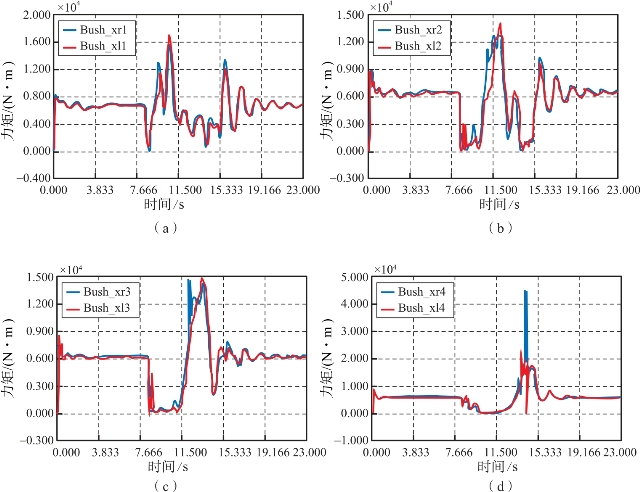

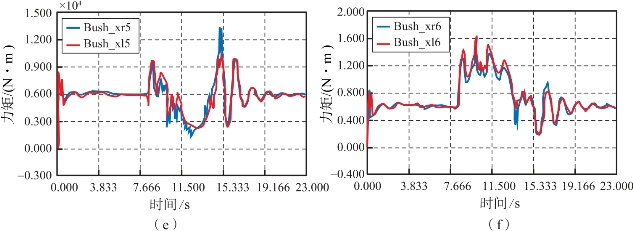

扭杆上不与平衡肘相连一端Bushing 连接单元受到的力矩随时间变化如图4-56所示。

当车辆在水平路面上行驶时,地面通过履带链对负重轮施加反作用力。施加在负重轮上的反作用力再通过平衡肘将力和力矩传递到扭杆上。扭杆在不与平衡肘相连一端的Bushing 连接单元承受了作用在扭杆上的扭矩。在正常行驶状态下,不与平衡肘相连一端Bushing 连接单元上的力矩约为6 200N·m(负重轮受到的作用力约为20kN)。

在车辆行驶到与台阶墙接触时的8.4s,发生了与台阶墙的撞击。车体在撞击反力作用下仰起,第一、二、三、四组负重轮悬空,前四组扭杆也相应被放松,扭杆作用在这四组Bushing 连接单元上的力矩减小到接近0 的位置。而第五、六组负重轮由于支撑车体质量而被压迫,作用在这两组Bushing 连接单元上的力矩则剧烈增加,其中第六组连接单元上力矩超过了13 000N·m(负重轮受到的作用力约为38kN)。

图4-56 不与平衡肘相连一端Bushing 连接单元力矩随时间变化曲线(见彩插)

(a)第一组连接单元力矩曲线;(b)第二组连接单元力矩曲线;(c)第三组连接单元力矩曲线;(d)第四组连接单元力矩曲线;(e)第五组连接单元力矩曲线;(f)第六组连接单元力矩曲线

图4-56 不与平衡肘相连一端Bushing 连接单元力矩随时间变化曲线

(a)第一组连接单元力矩曲线;(b)第二组连接单元力矩曲线;(c)第三组连接单元力矩曲线;(d)第四组连接单元力矩曲线

图4-56 不与平衡肘相连一端Bushing 连接单元力矩随时间变化曲线(续)

(e)第五组连接单元力矩曲线;(f)第六组连接单元力矩曲线

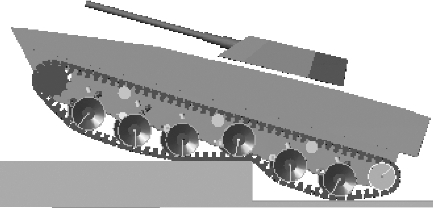

随着车辆继续向前推进,负重轮下方的履带依次与台阶相接触,第一、二、三、四组负重轮也依次受到台阶施加的反作用力,相应Bushing 连接单元上的力矩也依次增大。当第四负重轮爬上台阶后的15.19s,第六负重轮周边履带已与地面脱离接触,而第一组负重轮尚未落地,第四组负重轮成为整车重量的支撑,如图4-57所示。作用在第四组Bushing 连接单元上的力矩超过了14 200N·m(负重轮受到作用力约为44kN)。

图4-57 第四组负重轮作为车辆质量支撑时状况(https://www.daowen.com)

车辆继续攀爬台阶,当车辆重心越过支撑点时,车体开始在重力作用下绕支撑点转动。车体由攀爬刚开始时的仰起状态转变为向地面砸落。第15.85s,车辆前方履带砸在地面上,第一、二组负重轮受到较为严重的压迫,相应Bushing 连接单元上的力矩也出现较大的增加,都超过了13 000N·m(负重轮受到的作用力约为40kN)。与此同时,第五、六负重轮则因为车辆前倾而得到放松,相应Bushing 连接单元上的力矩减小到2 000N·m(负重轮受到的作用力约为7kN)以下。第17s 之后,完成攀爬后的车辆振动减弱,行驶姿态基本恢复正常,六组Bushing 连接单元上的力矩也恢复到正常行驶状态。

2.车体应力分析

柔性车体上全时域应力最大节点位于车体右侧(驾驶员所在一侧)第四组扭杆安装孔中不与平衡肘连接的那一个安装孔的孔边缘,如图4-58所示,节点编号为16442。

图4-58 第四组安装孔处节点16442 的位置

该节点应力随时间变化曲线如图4-59所示。仿真开始车辆由悬置状态到自然落地状态,节点16442 上的应力逐渐增加,到第4.7s 的时候,应力达到约400MPa,并且在行驶到台阶墙之前一直保持这一数值。当车辆与台阶墙发生撞击时(8.4s),车体在撞击反力作用下仰起,前四组负重轮悬空,第四组扭杆通过Bushing 连接单元传递到扭杆安装孔边缘节点上的作用力也急剧减小,节点16442 上的应力减小到约60MPa。从第12.8s 开始,第四组负重轮周边的履带开始了攀爬台阶的过程。在此过程中第四组负重轮受到台阶的反作用力会增加,第四组扭杆通过Bushing 连接单元传递到扭杆安装孔边缘节点上的作用力也随之增加,节点16442的应力曲线也相应呈现增加趋势。当时间达到15.19s 时,节点16442 上的应力也达到整车全时域的最大值890MPa,这一情况是车辆行驶时的一种极端情况,且持续时间不长。随后便逐渐减小,当车辆恢复正常行驶状态后,节点16442 上的应力也恢复到平稳状态时的400MPa。

图4-59 节点16442 应力随时间变化曲线

从车辆开始与台阶墙接触的第8.4s到第四组负重轮成为整车质量的支撑时的第15.19s 的过程中,节点15969 是车体上应力最大的节点。节点所处位置如图4-60所示,该节点应力随时间变化曲线如图4- 61所示。仿真开始后,节点15969 上的应力逐渐增加到约400MPa,并且在车辆行驶到台阶墙之前一直保持这一数值。当车辆与台阶墙发生碰撞的第8.4s,车辆在撞击反力作用下仰起,前四组负重轮悬空,第五、六组负重轮则作为车辆质量的支撑而受到压迫。第六组扭杆通过Bushing 连接单元传递到扭杆安装孔边缘上的作用力也急剧增加,第11.74s 时节点15969 上的应力达到780MPa。随着第三、四组负重轮开始攀爬台阶,由这两组负重轮分担的车重逐渐增大,而由第六组负重轮分担的车重逐渐减小,可以看到,11.74s 以后节点15969 上的应力呈减小趋势。当第四组负重轮爬上台阶并作为车辆质量支撑点时的第15.19s,第六组负重轮周边履带已与地面脱离接触,节点15969 上应力约520MPa,小于第四组扭杆安装孔边缘节点16442 上的应力(890MPa),节点16442 代替节点15969 成为车体应力最大点。第17s 以后,完成攀爬后的车辆振动减弱,行驶姿态基本恢复正常,节点15969 上应力也恢复到正常行驶状态时的400MPa。

图4-60 第六组安装孔节点15969 的位置

图4-61 节点15969 应力随时间变化曲线

3.车体变形分析

图4-62 节点32369 变形随时间变化曲线

柔性车体发生最大变形的区域在前乘员舱舱门的后部,变形最大的节点编号为32369,变形曲线如图4-62所示。当车辆在水平路面上正常行驶时,前乘员舱舱门后部由于塔及其他重物的压力作用有约4mm 的变形。当车辆与台阶墙接触时的第8.4s,车辆与台阶墙发生撞击,车体在撞击反力的作用下发生变形,前乘员舱舱门后部节点32369 处的瞬时变形达到整个车体全时域的最大值8.0mm,相当于在原有变形基础上产生了约4mm 的变形。

此外,车体上还有两个变形较大的区域,一个是车首的下斜面板,另外一个是车体后部两个顶舱门开口之间的区域。由于车首下斜面板是一整块面积较大的钢板,内部没有梁增加板的强度,当车体遭受振动冲击时,该板就容易发生变形。况且下斜面板上还有两根竖梁与上斜面板相连,上斜面板局部的变形,很容易通过竖梁传递到下斜面板。在车辆与台阶发生碰撞时的第8.4s,车首下斜面板的变形量达到3.5mm。在正常行驶状态下,车体后部两个顶舱门开口之间的区域有2mm 左右的变形,当车辆撞击台阶时,变形达到4mm 左右,相当于在原有变形基础上增加了2mm 的变形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。