如何围绕产品性能整体优化来提高整体性能? 如何把各个专业设计的知识工具手段和数据集成起来,促进整体设计性能水平的提高? 从20世纪90年代中后期到现在,利用多学科设计优化真正地促进产品性能提高的要求已经摆在了我们面前。

现代产品的研发流程是多人团队、多学科领域的协同设计过程。在产品开发过程中,无论是系统级的方案原理设计,还是部件级的详细参数规格设计,都涉及多个不同的子系统和相关学科领域,这些子系统都有自己特定的功能和独特的设计方法,而各子系统之间则具有交互耦合作用,共同组成完整的功能系统。

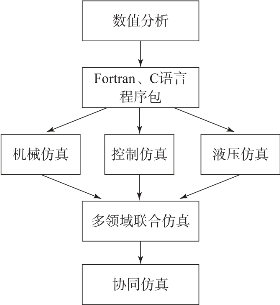

在机械系统计算机数值仿真领域,随着虚拟样机技术及其应用的进一步深入,研究对象(机械系统)的规模和复杂程度也在迅速增加,多学科交叉融合作用和动力学问题日益突出,以往采用单一CAE 软件的分析方法,已经难以适应研究对象的发展需要。多学科和多软件平台协同建模和仿真分析技术,成为影响虚拟样机技术进一步发展和推广应用,解决现代机械一系列瓶颈问题的关键技术。对于复杂机械系统仿真分析,还需要三维几何建模、结构分析、驱动系统建模和仿真、模型分析和试验验证技术、控制系统设计、最优化分析等相关技术的支持,如图4-1所示。对于动力学仿真、三维CAD、结构分析、驱动系统(如热力过程、流体力学、液压气动等)仿真分析、控制系统设计等,目前均有各种商业CAD/CAE 软件可以选用,但是尚没有一个软件可以同时满足虚拟样机所有相关技术的建模和仿真需要。解决方法之一是研究各种软件的功能特点及其接口技术,实现多种软件的协同分析。

(www.daowen.com)

(www.daowen.com)

图4-1 计算机仿真应用的发展趋势

计算机仿真技术早期在机电系统中的应用主要是以Fortran 语言、C 语言程序包的形式出现,进行一些系统性能的计算,后来随着这些程序包的不断完善,在不同领域逐渐形成了一批商用软件,在运动学和动力学特性计算方面,有美国的MSC/ADAMS、韩国的RecurDyn、德国的Simpack 等;非线性变形分析有美国的ANSYS、MSC/NASTRAN 等;液压与控制方面有法国的Amesim 等;控制领域有美国的Matlab 等;计算流体动力学有FLUENT、STARCD 等。随着各学科领域的不断发展、交叉,如动力学领域的计算机仿真同时还希望能考虑柔性体的变形,动力学领域的仿真与控制程序的开发同时进行等,这些需求促进了上述商用软件功能互补的多领域联合仿真技术,多领域联合仿真技术已成为计算机仿真技术在机电产品中应用的发展趋势之一。

目前,协同仿真更多地处于概念研究阶段,离实用还有一段距离,这是因为开发同一模型应用于不同领域的商用软件并不容易,即使是三维CAD 模型应用不同领域的计算也需要设计人员进行大量的修改工作,另外受商用软件功能的限制,还只能做到机械、控制、液压等少数领域的联合仿真。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。