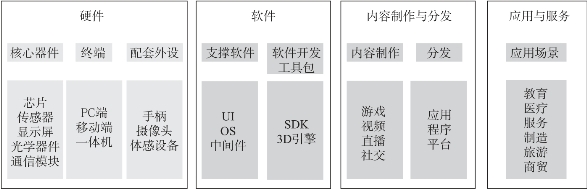

虚拟现实产业链包含硬件、软件、内容制作与分发、应用和服务等环节。

硬件环节包括虚拟现实技术使用的整机和元器件,按照功能划分可分为核心器件、终端设备和配套外设三部分。核心器件方面,包括芯片(CPU、GPU、移动SOC 等)、传感器(图像、声音、动作捕捉传感器等)、显示屏(LCD、OLED、AMOLED、微显示器等显示屏及其驱动模组)、光学器件(光学镜头、衍射光学元件、影像模组、三维建模模组等)、通信模块(射频芯片、WIFI 芯片、蓝牙芯片、NFC 芯片等)。终端设备方面,包括PC 端设备(主机+输出式头显)、移动端设备(通过USB 与手机连接)和一体机(具备独立处理器的VR 头显)。配套外设方面,包括手柄、摄像头(全景摄像头)、体感设备(数据衣、指环、触控板、触/力觉反馈装置等)。

软件环节是虚拟现实技术使用的软件,包括支撑软件和软件开发工具包。支撑软件方面,包括UI、OS(安卓、Windows 等)和中间件(Conduit、VRWorks 等)。软件开发工具包方面,包括SDK 和3D 引擎。

内容制作与分发环节是虚拟现实技术中场景的数字表达,包括虚拟现实内容表示、内容生成与制作、内容编码、实时交互、内容存储、内容分发等。内容制作方面,包括虚拟现实游戏、视频、直播和社交内容的制作;内容分发方面,包括应用程序平台。

应用和服务环节是使用虚拟现实技术来提供应用和服务,包括制造、教育、旅游、医疗、商贸等,如图2-52所示。

图2-52 虚拟现实产业链图

1.虚拟现实(VR)仿真的通用流程

虚拟现实在制造业的应用主要包括虚拟研发、虚拟装配、设备维护检修等,已经在大型装备的制造中实现初步应用。

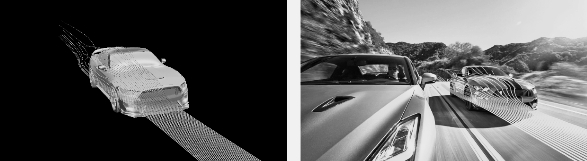

在研发环节,虚拟现实技术能展现产品的立体面貌,使研发人员全方位构思产品的外形、结构、模具及零部件配置使用方案。特别是在飞机、汽车等大型装备产品的研制过程中,帮助客户进行工业自动化过程模拟的仿真研究,运用虚拟现实技术能大幅提升产品性能的精准性。

在装配环节,虚拟现实技术目前主要应用于精密加工和大型装备产品制造领域,运用三维模型注册跟踪等技术和场景虚实融合显示工具,通过高精度设备、精密测量、精密伺服系统与虚拟现实技术的协同,在实际装配前对零部件进行装配正确性的核验、作业流程提示和装配正确性的核验。

在设备维护检修方面,在系统检修工作中,虚拟现实技术能通过数据传输与实施分析,实现从出厂前到销售后的全流程检测,突破时间、空间的限制,实现虚拟指导和现实操作相结合,实现预判性监测维修服务。

2.增强现实(AR)仿真的通用流程

按照Ronald Azuma 在1997年的总结,增强现实系统一般具有三个主要特征:虚实结合、实时交互和三维配准(又称注册、匹配或对准)。二十多年过去了,增强现实已经有了长足的发展,系统实现的重心和难点也随之变化,但是这三个要素基本上还是增强现实系统中不可或缺的。

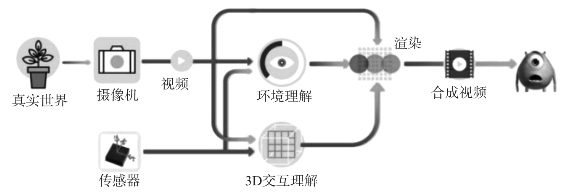

图2-53 描绘了一个通用增强现实系统的仿真流程。从真实世界出发,经过数字成像,然后系统通过影像数据和传感器数据一起对三维世界进行感知理解,同时得到对三维交互的理解。3D 交互理解的目的是告知系统要“增强”的内容。

图2-53 通用增强现实系统仿真流程

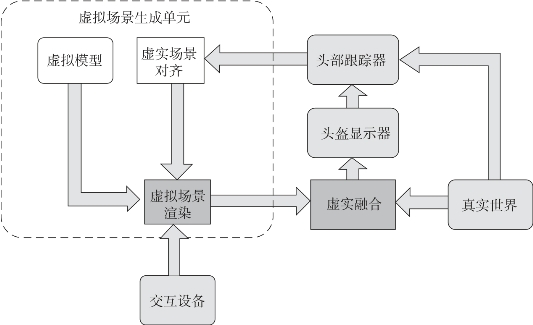

一个典型的增强现实系统结构如图2-54所示,主要分四部分:

(1)虚拟场景生成单元。

(2)用户视觉跟踪单元,一般情况下即头盔显示器。

(3)虚实融合处理单元,这也是AR/VR 核心区别所在。

(4)交互设备单元。

图2-54 典型的增强现实系统结构

其中虚拟场景生成单元负责虚拟场景的建模、管理、绘制和其他外设的管理;透射式头盔显示器负责显示虚拟和现实融合后的信号;头部跟踪设备跟踪用户视线变化;交互设备用于实现感官信号及环境控制操作信号的输入与输出。

整个运行流程是:首先透射式头盔显示器采集真实场景的视频或者图像,传入后台的处理单元对其进行分析和重构,并结合头部跟踪设备的数据来分析虚拟场景和真实场景的相对位置,实现坐标系的对齐并进行虚拟场景的融合计算;交互设备采集外部控制信号,实现对虚实结合场景的交互操作。系统融合后的信息会实时地显示在头盔显示器中,展现在人的视野中。

增强现实仿真应用中的关键技术包括两方面:

(1)对显示场景的理解和重构,即解决辨别输入的图像“是什么”的问题。

对目标物的识别,分为两个方向:

方向一是按照类别识别。即从分类和检测的角度,先通过机器学习算法训练得到某一类对象的一般性特征,生成数据模型,如车辆、人脸、生物等。适用于不强调未知的应用场景。

方向二是从具体图像特征出发,将具体图像的具体详细特征点解析存储,在实际应用中,通过特征点找到最相关的图片。适用于特定环境的精确识别。

(2)跟踪定位问题,即解决“在哪里”的问题,也就是要对场景结构进行分析,实现跟踪定位和场景重构。

跟踪定位方法分为基于硬件和基于视觉算法两大类:

第一类基于硬件,是通过使用特殊的测量仪器、如电磁跟踪器、惯性跟踪器,光学跟踪器等实现三维跟踪和定位。精度取决于硬件性能,算法扩展较差,成本较高。

第二类基于视觉算法,依赖于优化算法来解决跟踪精度问题。也就是分析运算输入信息源的数据,是一种非接触式的、低成本的解决方法,但其精确度高低依赖于输入源本身尺寸、光照、角度的影响。

3.虚拟现实应用软件MakeReal3D 介绍

北京朗迪锋科技有限公司通过多年来对制造业以及虚拟现实仿真技术的潜心研究,开发出应用于工业产品全生命周期的虚拟现实仿真平台——MakeReal3D,并不断迭代和扩展,建立起丰富的产品线,来满足企业级用户的需求,如图2-55所示。

图2-55 MakeReal3D 工业产品全生命周期虚拟现实仿真平台的构成

MakeReal3D 是一款工业产品全生命周期虚拟现实仿真平台,专注于虚拟现实仿真技术在产品设计、制造、营销、使用、维护等生命周期各环节的应用与开发,从而帮助工业客户提高工作效率及产品体验。

MakeReal3D 软件在实现基本产品造型设计及评审的基础上,提供强大的VR 交互、人机工程仿真分析和协同分析评审功能,便于用户快捷地完成产品造型评审与样机功能展示,可广泛应用于汽车、飞机、高铁、船舶、兵器、航空、航天等工业领域。

(1)多领域通用工程数据可视化分析工具MultiViz。

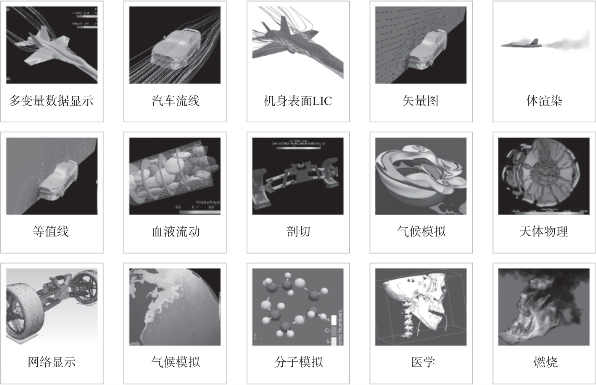

MultiViz 是一款多领域通用工程数据可视化分析工具,针对大规模的CAE数据、实验数据和测量数据进行可视化分析,以直观的形象帮助客户更准确地理解数据,快速做出设计决策,可广泛地应用于航空航天、汽车、核、能源等工业领域。

在产品研发过程中,用户使用MultiViz 可以迅速地建立起可视化环境,利用定量或者定性的手段去分析数据,如图2-56所示。利用它的脚本处理能力可以快速进行结果的交互和批量处理。处理后的工程数据还可以导出到虚拟现实环境中进行呈现。MultiViz 软件的主要功能包括:

·多学科数据导入;(www.daowen.com)

·CAE 大模型导入;

·等值线等值面;

·流线、流管;

图2-56 多领域多学科可视化分析结果图

·切片、切块;

·矢量图;

·体渲染;

·脚本功能;

·数据查询;

·动画。

(2)工业产品全生命周期虚拟现实仿真平台MakeReal3D。

在MakeReal3D 中导入MultiViz 处理后的工程数据,然后再加入真实的CAD 模型和三维场景,便可以实现各种不同数据的融合,如图2-57所示。

图2-57 不同数据(CAD、CAE、材质、场景等)融合效果图

MakeReal3D 软件在本方案中涉及的功能(图2-58)主要包括:

图2-58 MakeReal3D 软件界面

·多学科CAE 后处理结果导入;

·CAD 模型导入;

·模型材质添加;

·三维场景添加;

·动静态CAE 数据显示与交互;

·探针查询CAE 数据;

·各种交互逻辑;

·虚拟维修;

·人机工程仿真;

·发布独立可执行文件。

(3)VR 显示与交互系统。

VR 显示与交互系统一般指的是头盔、手柄、CAVE、CADWall、Holo-Space、PowerWall、Led 立体拼墙等,通过MakeReal3D 软件可以实现和VR 显示与交互系统的连接,从而实现在VR 环境下CAE 数据的显示和交互。

(4)人机工程MakeReal3D SoErgo。

MakeReal3D SoErgo 是北京朗迪锋科技有限公司联合中国标准化研究院自主研发的人机工程仿真分析软件产品。MakeReal3D SoErgo 是国内第一款专注于人机工程行业应用的仿真分析软件,主要针对航空航天、国防军工、轨道交通等工业制造业及高校、研究所等科研单位的人机工程仿真分析应用需求,是集数字人体建模、作业任务仿真、人机工程分析以及虚拟现实于一体的软件解决方案。

MakeReal3D SoErgo 提供精确的国标数字人体模型,如图2-59所示,该人体模型的尺寸测量数据源自2010年中国标准化研究院人类工效学实验室的测量结果(测量仍在进行中)。该人体模型:

图2-59 数字人体模型

·包含不少于50 个关节,不少于90 个自由度;

·关节限制依照标准化研究院的测量结果;

·可以选择不同百分位数与不同性别的人体;

·可以按照用户的需求开发出不同颜色的皮肤、不同种类的衣服。

MakeReal3D SoErgo 软件可应用于桌面端以及VR 端,即用户既可以在桌面上使用软件进行仿真分析,又可以在VR 环境中进行仿真分析,可应用于工业产品的设计、制造、营销、使用、维护等各个环节,从而帮助工业客户提高工作效率及产品体验,如图2-60、图2-61所示。

图2-60 桌面端进行产品人机工程分析

图2-61 动捕系统驱动数字人体进行产品设计验证

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。