2.4.3.1 控制系统开发通用流程

目前,控制系统开发采用数字化设计、建模及仿真的思想已经贯穿于系统开发的全过程,涉及了方案设计、建模与仿真、嵌入式软件编程、硬件在回路验证测试和系统集成测试等阶段,并从机械设计和电路设计开始到控制、算法以及机电系统的实现,整个过程都采用了统一的、跨多个专业的设计系统和开发工具,这些开发工具包括了:控制器开发、仿真建模环境,符号数值计算、专业物理系统建模工具,代码可靠度测试工具,快速控制原型开发系统,产品级控制选型开发系统,半实物仿真系统等,这些工具集成了国际上先进的各类软硬件开发环境,并能够进行相互数据传递,基本贯穿在控制系统开发的全过程。

对于现代车辆电控系统设计开发流程而言,数字化设计的思想贯穿于系统开发的全过程,从机械设计开始到动力学控制、算法、数据的可视化,再到机电系统的实现。在这个过程中,需要一个统一的、跨多个专业的设计平台和开发工具,这个开发平台包含开发各阶段所需的开发模块,并具有较好的开放性,可以集成国际上先进的软硬件,相互传递数据。

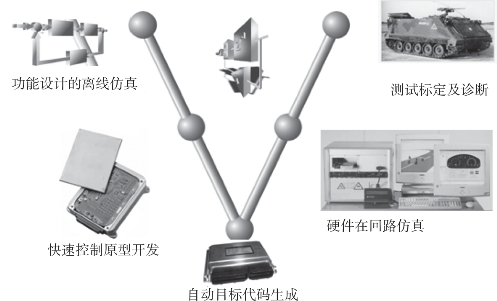

整个控制算法设计流程分为五个阶段:功能设计的离线仿真阶段、快速控制原型开发阶段、自动目标代码生成、硬件在回路仿真、测试标定及诊断,其开发流程如图2-37所示。

图2-37 整个控制系统设计流程

五个开发阶段及其相互关系如下:

(1)功能设计的离线仿真。

在传统的开发方法中,这一开发过程主要由需求定义文档和功能设计文档组成,用文字对开发目标进行详细说明,然后将对象模型进行简化,再进行控制模块设计。而现代设计方法中采用了Matlab/Simulink 等计算机辅助建模及分析软件建立对象尽可能准确的模型,并将设计的控制策略与被控对象模型联合仿真,使设计的控制策略可以更好地实现对真实对象的控制。

(2)快速控制原型开发

在控制系统开发的初期阶段,快速建立控制对象及控制系统的模型。将设计的控制系统模型生成代码并通过下载工具下载到高性能硬件处理器平台。基于该平台对控制原型进行离线以及在线实验,以验证控制系统的可行性,在实验过程中修改控制参数以不断改进控制系统的性能。该阶段为快速控制原型开发阶段。

(3)自动目标代码生成。

将开发的控制模型转换为产品代码是开发过程中的关键,在传统的开发过程中产品代码完全是由手工编写的,以保证代码的执行效率,但同时也存在工作量大、开发周期长、修改困难等问题。在现代开发过程中,产品代码完全是自动生成的。随着技术水平的不断提高,自动生成的代码大小越来越接近手工编写的代码,执行效率也有很大的提高。

(4)硬件在回路仿真。

由于控制系统逐渐复杂,对其需要进行的测试也逐渐增多,例如功能测试、控制策略测试和故障处理。但很多条件都是很难达到的或者需要花费大量的成本,硬件在回路仿真正是为了完成这些情况下的测试而提出的。仿真采用计算机辅助设计工具进行,利用高速计算平台实现了虚拟的控制对象,用来对控制器进行各种复杂的测试。这种方法与传统的开发方法相比大大减小了控制系统的开发周期和成本。

(5)测试标定及诊断。

随着软件的复杂程度不断增加,电控单元自诊断特性的提高和软件参数数量的增大都要求提出一个先进的标定理念,完成台架标定、实车标定的不同标定工作。在传统的开发过程中,参数标定是在开发的最后阶段进行的。但在现代的控制系统开发流程中,整个流程都可以进行参数标定。将参数标定从开发的后阶段移到前期设计中,例如在硬件在回路仿真阶段调整控制参数可以大大减少标定所需的时间。国内外各大车企或车辆研究机构普遍采用该开发流程进行车辆电子控制器的开发,即功能设计—快速控制原型开发—自动代码生成—硬件在回路仿真—参数标定所构成的“V 模式”。在功能设计阶段,基于Matlab/Simulink/Stateflow 建立控制系统模型,初步将控制算法用模型搭建出来;在快速原型开发阶段,利用MATLAB 的自动代码生成工具箱将模型生成可实时运行代码,并下载至快速控制原型,从而进行控制算法功能测试,完成控制算法的测试之后,生成产品级的代码,并能实现代码的测试和验证;在硬件在回路仿真阶段,实时仿真设备可以模拟各种工况来测试开发的电子控制器(ECU)产品;最后利用标定工具和基于总线的测量设备对ECU 进行实车标定。

2.4.3.2 控制系统仿真应用案例分析

本书以轮式装甲车辆为研究对象,进行整车控制系统的仿真应用案例分析。首先,需要介绍一下整个控制系统仿真过程用到的开发工具或应用软件。通常用于控制系统仿真的工具或软件主要有以下特点:

(1)基于模型的开发方式。

通过多年的应用,基于模型的开发方式已经得到广大车企和研究机构的充分认识。在如今飞快变化、竞争激烈的汽车电子领域,产品生命周期正变得越来越短。对安全性、舒适性和环境兼容性的高需求正在快速推升电子系统的复杂性。基于模型的开发流程可减少大量的手动工作量并避免出现代价高昂的错误。目前市场上比较流行的建模软件主要有Matlab/Simulink 和AVL Cruise 等软件,可对大型、复杂系统进行建模,实现高精度控制系统设计和实现。

(2)快速控制原型。

快速控制原型技术的应用明显缩短了新产品的上市时间,节约了新产品开发和模具制造的费用。该技术广泛应用于航空航天、汽车、医疗、家电、军事装备等领域。在系统开发的初期阶段,快速地建立控制器模型,并对整个系统进行多次离线和在线的测试来验证控制策略的可行性。快速控制原型要能实时运算控制系统模型,可以作为真实控制器安装在实车或测试平台上。快速控制原型系统会实时记录所有数据,并且支持在线优化任何所需的控制参数,以对控制策略进行优化。常用的快速控制原型有dSPACE 的MicroAutobox 及NICompatRIO 等平台。

(3)硬件仿真平台资源丰富。

仿真平台的硬件功能要超过实际ECU 的功能,以保证控制算法开发初期不会因硬件功能限制而影响进度。硬件仿真平台应具有丰富的接口,以保证与传感器和执行机构的交互。此外,根据不同开发要求,支持扩展以满足未来通道增加和功能升级的需要。

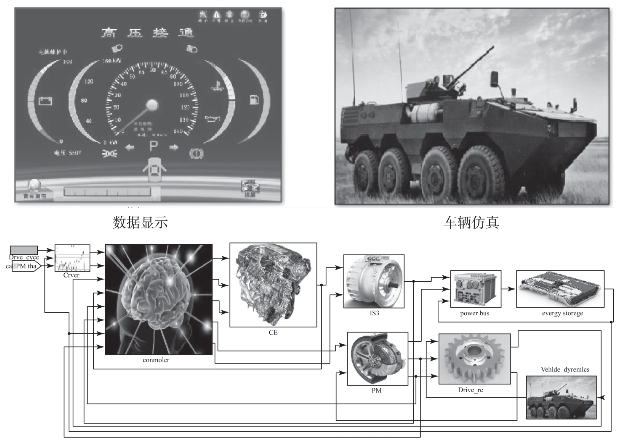

下面介绍某轮式装甲车辆的整车控制系统仿真设计。设计一个串联混合动力车辆方案,搭建部件及整车仿真模型,搭建实物平台并运行,评估验证整车控制开发系统的功能及性能。

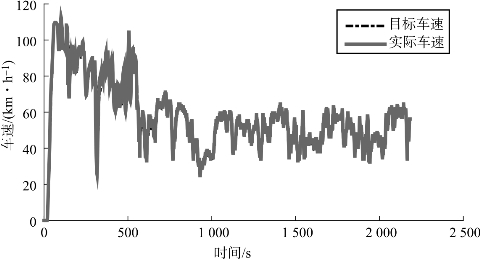

针对轮式机动车辆,建立了前向仿真模型,如图2-38所示,并按照轮式装甲车辆工况进行了仿真,仿真结果如图2-39所示。

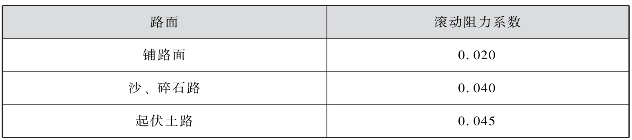

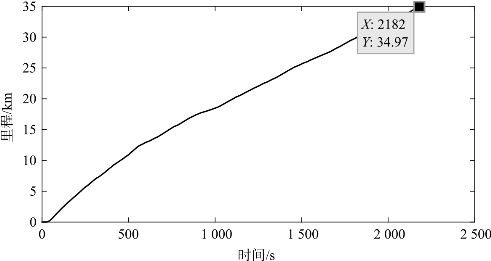

工况设置如下:总时长2182s,共分为三种路面,分别为铺路面、沙土路面、起伏土路。每种路面的滚动阻力系数如表2-3所示。(https://www.daowen.com)

表2-3 仿真工况的不同路段滚动阻力系数

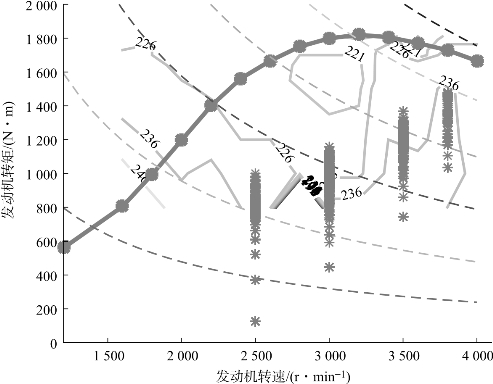

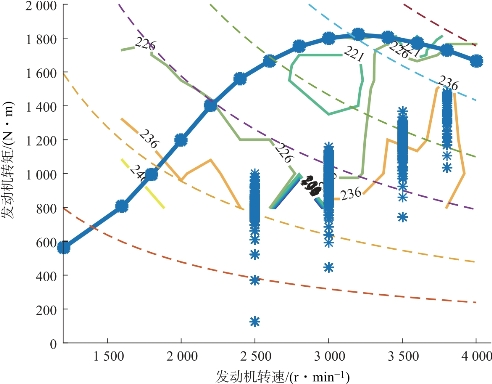

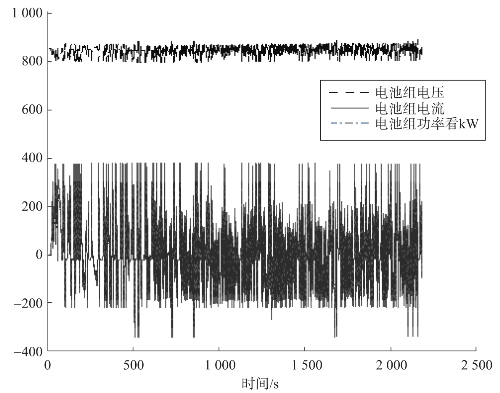

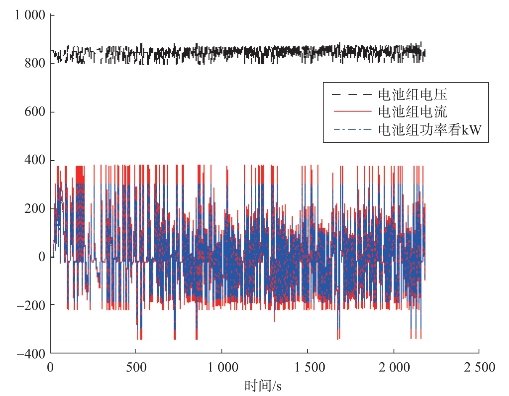

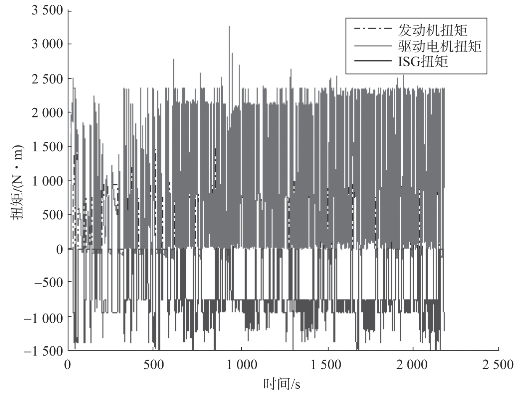

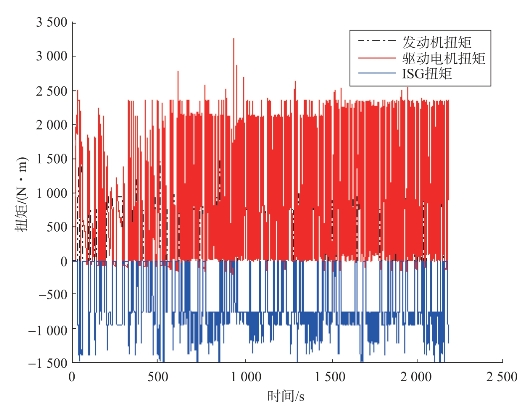

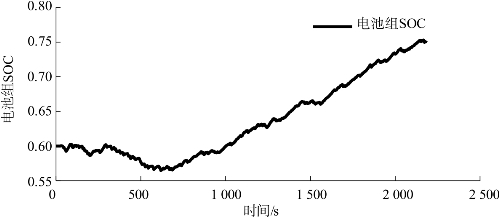

采用基于规则的能量管理控制策略设计了控制系统,仿真结果如图2-40所示。其他各项数据如图2-41~图2-45所示。

图2-38 整车前向仿真模型

图2-39 仿真结果

图2-40 工况跟随仿真结果(见彩插)

图2-40 工况跟随仿真结果

图2-41 发动机工作点分布(见彩插)

图2-41 发动机工作点分布

图2-42 动力电池组工作状态(见彩插)

图2-42 动力电池组工作状态

图2-43 发动机、驱动电机及ISG 扭矩(见彩插)

图2-43 发动机、驱动电机及ISG 扭矩

图2-44 动力电池组SOC 变化

图2-45 里程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。