自感式传感器包括可变磁阻式传感器和涡流式传感器。

(1)可变磁阻式传感器

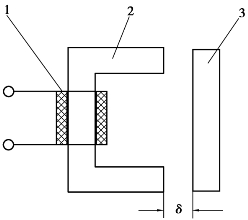

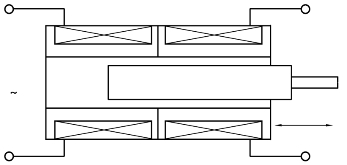

可变磁阻式传感器的结构原理图如图3.18所示,传感器由铁芯、线圈和衔铁组成,铁芯与衔铁之间存在空气隙δ。根据电磁感应原理,当线圈中通以电流i时,将产生磁通Φm,其大小与电流成正比,即

![]()

式中 N——线圈匝数;

L——比例系数(自感),H。

又根据磁路欧姆定律可知

式中 F——磁动势,A;

Rm——磁阻,H-1。

由式(3.32)和式(3.33)可知,自感L为

对于如图3.18所示的传感器来说,当不考虑磁路的铁损,且气隙δ较小时,该磁路的总磁阻为

式中 l——铁芯的导磁长度,m;

μ——铁芯磁导率,H/m;

A——铁芯导磁截面积,m2;

μ0——空气磁导率;μ0=4π×10-7H/m;

A0——空气隙导磁横截面积,m2。

式(3.35)中右边第一项为铁芯磁阻,第二项为气隙磁阻,铁芯磁阻比气隙磁阻小很多,可忽略不计,则总磁阻可近似为

将式(3.36)代入式(3.34),可得

由式(3.37)可知,自感L与气隙导磁截面积A0成正比,与气隙δ成反比。当A0固定不变,气隙δ变化时,L与δ呈非线性变化关系,如图3.19所示。传感器的灵敏度为

图3.18 可变磁阻式传感器结构

1—线圈;2—铁芯;3—衔铁

图3.19 不同衔铁材料的自感与气隙关系曲线

1—铁氧体;2—软铁;3—黄铜

即可变磁阻式传感器的灵敏度与气隙的平方成反比,气隙越小灵敏度越高。由于气隙不是常数,会产生非线性误差,因此,这种传感器常规定在较小气隙变化范围内工作,常取Δδ/δ0≤0.1。可变磁阻式传感器适合测量较小的位移,一般为0.001~1mm。

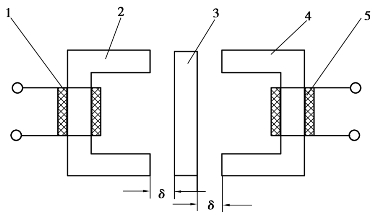

实际使用中,为了提高自感式电感传感器的灵敏度,增大其线性工作范围,常将两个结构相同的自感线圈组合在一起形成差动式自感传感器,如图3.20所示。

图3.20 差动式自感传感器

1—线圈一;2—铁芯一;3—衔铁;4—铁芯二;5—线圈二

由式(3.37)可知,改变导磁面积A0和线圈匝数N也可改变电感L的大小。如图3.21所示为几种常用的可变磁阻式电感传感器的结构形式。

图3.21 常用可变磁阻式电感传感器结构形式

图3.22 双螺线管线圈差动型传感器

图3.21(a)是通过改变导磁面积来改变磁阻,其自感与导磁面积呈线性关系;图3.21(b)是螺线管线圈型结构,铁芯在线圈中运动时,有效线圈匝数发生了变化,总磁阻发生变化,从而使自感发生变化。这种单螺线管线圈型传感器结构简单,制造容易,但灵敏度较低,适合测量较大的位移(几毫米)。螺线管线圈型结构也可做成由两个单螺线管线圈组成的差动型形式,如图3.22所示。与单螺线管线圈形式相比,差动型形式灵敏度更高,线性工作范围更宽,常被用于电感测微仪中,测量范围为0~300μm,最小分辨力为0.5μm。

(2)涡流式传感器

1)工作原理

涡流式传感器的工作原理是利用金属导体在交流磁场中的涡流效应,即当金属导体置于变化着的磁场中或者在磁场中运动时,金属导体内部会产生感应电流,由于这种电流在金属导体内是自身闭合的,故称为涡电流或涡流。(https://www.daowen.com)

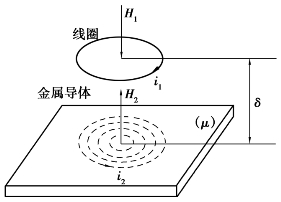

图3.23 涡流式传感器工作原理图

如图3.23所示,当一线圈靠近一金属导体,两者相距δ,当线圈中通以交变电流i1时,会产生一磁场H1,同时产生交变磁通量Φ1。由于该交变磁通的作用,在金属导体表面内部会产生一感应电流i2,该电流即为涡流。由楞次定律可知,该涡流将产生一个反向磁场H2,同时产生反向的交变磁通Φ2。由于Φ2与Φ1方向相反,因此,Φ2将抵抗Φ1的变化。由于该涡流磁场的作用,线圈的等效阻抗将发生变化。线圈阻抗的变化主要与线圈与金属导体之间的距离、金属导体的电阻率、磁导率、线圈的激励电流圆频率有关。因此,改变上述任意一个参数,都可改变线圈的等效阻抗,从而制作出不同的传感器。

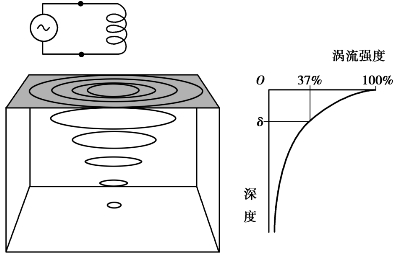

在金属导体中产生的涡流具有趋肤效应,也称集肤效应,即当交变电流通过导体时,分布在导体横截面上的电流密度是不均匀的,即表层密度最大,越靠近截面的中心电流密度越小的现象,如图3.24所示。涡流的衰减按指数的规律进行,即

![]()

图3.24 涡流的趋肤效应

式中 Jx——距金属导体表面x深处的涡流强度;

J0——金属导体表面的涡流强度;

x——金属导体内部到表面的距离,m;

f——线圈激励电流频率,Hz;

μ——金属导体的磁导率,H/m;

σ——金属导体的电导率,S/m。

将涡流强度衰减为其表面密度的1/e,即36.8%时对应的深度定义为渗透深度,则渗透深度为

由式(3.40)可知,渗透深度与线圈激励电流频率成反比,即激励电流频率越高,渗透深度越小。

2)涡流式传感器的分类

涡流式传感器一般可分为高频反射式和低频透射式两种。

①高频反射式涡流传感器

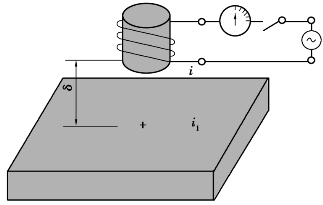

图3.25 高频反射式涡流传感器原理

当线圈激励电流的频率较高(大于1 MHz),产生的高频磁场作用于金属导体的表面,由于趋肤效应,在金属导体的表面形成涡流,该涡流产生的交变磁场反作用于线圈,使线圈阻抗发生变化,其变化与线圈到金属导体之间的距离、金属导体的电阻率、磁导率、线圈的激励电流圆频率有关。若保持其他参数不变而改变金属导体到线圈的距离,则可以将金属导体到线圈之间的距离(即位移)的变化转换为线圈阻抗的变化,通过测量电路可以将其转换为电压输出。高频反射式涡流传感器多用于位移测量,如图3.25所示。

②低频透射式涡流传感器

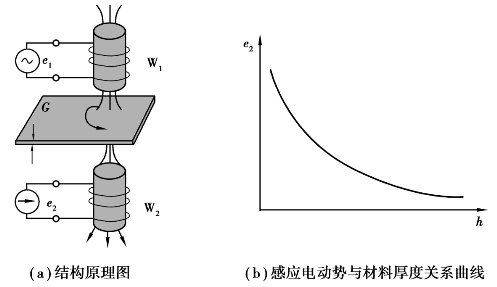

低频透射式涡流传感器的工作原理如图3.26所示。发射线圈W1和接收线圈W2分别位于被测金属导体材料两侧。在发射线圈中通以低频(音频范围)激励电流,由于激励电流频率较低,渗透深度大,当电压e1加到线圈W1的两端后,所产生的磁力线有一部分透过金属导体G,使接收线圈W2产生感应电动势e2。由于涡流消耗部分磁场能量,使感应电动势e2减少,当金属导体材料G厚度越大,损耗的能量越大,输出的电动势e2越小。因此,感应电动势e2的大小与金属导体的厚度及材料性质有关,当金属材料性质一定时,根据e2的变化即可测量出金属导体的厚度。

图3.26 低频透射式涡流传感器

3)涡流式传感器的应用

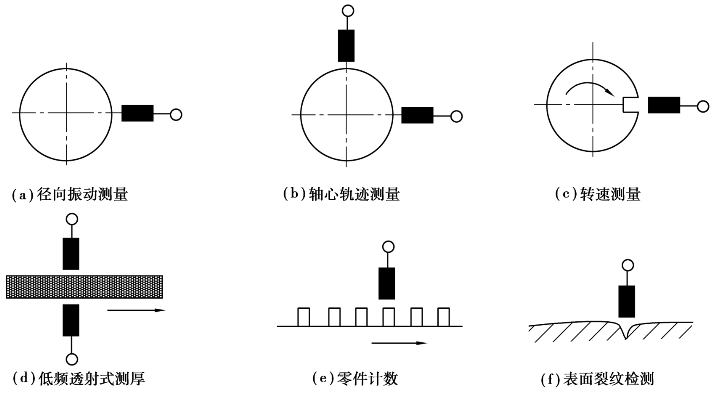

涡流式传感器可用于动态非接触式测量,其测量范围和精度取决于传感器的结构尺寸、线圈匝数以及激励电流频率等因素。其测量范围为0~30mm,最高分辨力可达0.05μm,线性度误差为1%~3%。涡流式传感器结构简单、使用方便、不受油污等介质的影响,频率响应范围宽(0~104Hz)。涡流式传感器主要用于以下4个方面的测量:

①利用金属导体位移δ做变换量,可制成测量位移、厚度、振动、转速等传感器,也可制成接近开关、计数器等,如图3.25、图3.26所示。

②利用金属导体电阻率作变换量,可制成温度测量、材质判别等的传感器。

利用涡流传感器测温的基本原理是导体的电阻率随着温度的变化而变化,一般情况下,导体电阻率与温度的关系在小范围内满足公式:

![]()

式中 ρt,ρ0——温度为t和t0时导体的电阻率;

α——导体的电阻温度系数。

图3.27 电涡流温度计结构示意图

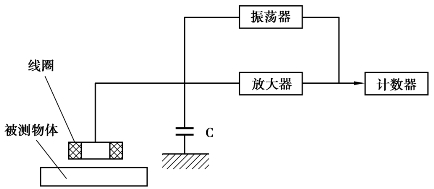

当导体的电阻率随温度的变化发生变化时,涡流传感器的输出也发生变化,并且这个变化正比于温度的变化。如图3.27所示为一种电涡流测温计的结构示意图。测量时,保持线圈与被测物体的距离不变,导体的磁导率不变,线圈与电容器C组成LC谐振回路,用计数器来记录输出的振荡频率。涡流测温典型的应用如在钢板表面处理作业线中钢板温度的测量,由于钢板表面涂敷材料的影响,若采用高温辐射计测量必须对辐射率进行修正,而涡流传感器则不受金属表面的涂料、油、水等物质的影响。图3.28列出了几种金属材料的温度特性,从图3.28可以看出,铁磁性材料,如铁的温度敏感度较大,而铝、铜等非磁性材料的温度敏感度较小。因此,这种利用电阻率随温度变化来测温的方法仅适用于铁磁性材料。

图3.28 几种材料的温度特性

③利用金属导体磁导率做变换量,可制成测量应力、硬度等的传感器。

④利用金属导体位移、电阻率、磁导率的综合影响,可以制成探伤装置。

如图3.29所示为涡流式传感器的工程应用实例。

图3.29 几种涡流式传感器工程应用实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。