电阻应变式传感器是利用电阻应变片将应变转换为电阻的变化的传感器。任何能转变为应变的非电量都可以利用电阻应变片进行测量。

电阻应变式传感器可测量应变、力、位移、加速度及扭矩等参数。电阻应变式传感器具有体积小、动态响应快、测量精度高、使用简便等优点,在航空、机械、船舶、建筑等行业中广泛应用。

电阻应变式传感器可分为金属电阻应变片式和半导体应变片式两类传感器。

(1)金属电阻应变片

1)工作原理

电阻应变片是一种能将被测试件的应变量转换成电阻变化量的敏感元件。它的结构形式多种多样,但基本构造大致相同,主要由敏感删、基底、引线、黏结剂及表面覆盖层5部分组成。

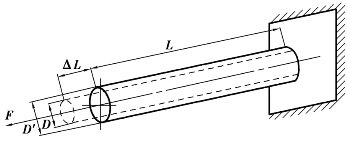

图3.3 金属线材的应变效应

金属电阻应变片是利用金属导体的电阻应变效应将被测对象的应变转换为电阻值变化的。所谓电阻应变效应,是指金属导体在受到外力作用发生机械变形时,金属导体的电阻也将发生变化。

如图3.3所示,设有一圆截面的导线,其初始电阻为

式中 ρ——金属材料的电阻率;

L——导线长度;

A——导线截面积。

若导线沿轴向受拉力F,则其长度的变化率即应变为 ,其径向相对变形即横向应变为

,其径向相对变形即横向应变为![]() 。

。

设金属材料的泊松比为μ,压阻系数为λ,弹性模量为E。

将式(3.1)取对数并微分得

式中 ![]() ——金属材料电阻率的相对变化,与电阻丝轴向正应力σ有关,即

——金属材料电阻率的相对变化,与电阻丝轴向正应力σ有关,即

![]() ——金属材料轴向相对变形即纵向应变,即

——金属材料轴向相对变形即纵向应变,即

![]() ——金属材料横截面积的相对变化。

——金属材料横截面积的相对变化。

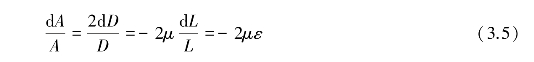

由于 ,故

,故

将式(3.3)—式(3.5)代入式(3.2),得到

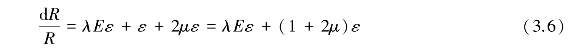

式中,(1+2μ)ε是由金属材料几何尺寸改变引起的,λEε是由于金属材料的电阻率随应变的改变引起的,对于金属材料而言,该项很小,可忽略不计。因此,对于金属材料,式(3.6)可简化为

从式(3.7)可知,金属材料电阻的相对变化率与应变ε成正比。

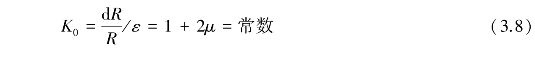

将式(3.7)两边同时除以应变ε,得到

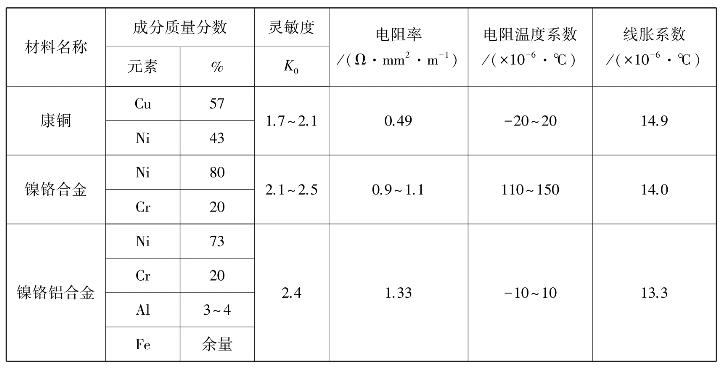

式中,K0为金属材料的灵敏度系数,定义为单位应变的电阻变化率。用于制造电阻应变片的金属丝的灵敏度系数一般为1.7~3.6。表3.2中列举出了几种常见金属丝的物理性能。

表3.2 常用金属丝应变片材料物理性能

2)金属电阻应变片的结构

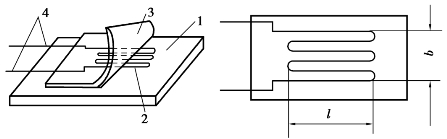

由金属电阻应变片的工作原理可知,当电阻应变片与受力元件一起变形时,应变片电阻的变化量可反映出应变片所在处元件的应变大小。为了使应变片既具有一定的电阻值,又不太长,应变片都做成栅状,如图3.4所示。

图3.4 电阻应变片的基本结构

1—基底;2—电阻丝;3—覆盖层;4—引线

①基底

基底用来保持电阻丝、引线的几何形状和相对位置,同时可起到绝缘的作用。一般基底的厚度为0.02~0.04mm。常用的材料有纸基、布基和玻璃纤维布基等。

②电阻丝

电阻丝也称应变片的敏感栅。电阻应变片中的电阻丝通常采用直径为20~30μm的康铜材料制成,是应变片的转换元件。电阻丝粘贴在绝缘的基底上,再在电阻丝上粘贴上覆盖层以保护电阻丝,两端焊接上引线。

图3.4中,l为栅长(标距),b为栅宽(基宽),l×b为应变片的使用面积。应变片的规格一般以使用面积和电阻值表示,如3mm×20mm,120Ω。一般电阻应变片的标准电阻值有60,120,350,600,1 000Ω等。其中,以120Ω最常用。

③覆盖层

覆盖层用于保持电阻丝和引线的形状和相对位置,同时也保护电阻丝不被损坏及受潮。

④引线

引线是从应变片的电阻丝引出的细金属丝,通常采用直径为0.1~0.15mm的镀锡铜线或扁带形的其他金属材料制成。引线材料一般要求电阻率低,电阻温度系数小,抗氧化性能好,易于焊接。

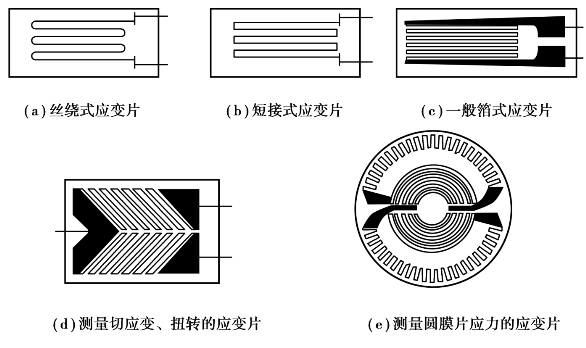

3)金属电阻应变片的分类

根据电阻应变片原材料形状和制造工艺的不同,应变片的结构形式有丝式、箔式和膜式3种。常见的丝式和箔式应变片形式如图3.5所示。

(https://www.daowen.com)

(https://www.daowen.com)

图3.5 常见的丝式和箔式应变片

①金属丝式应变片

金属丝式应变片有丝绕式和短接式两种。图3.5中,a表示的是丝绕式应变片,丝绕式应变片制作简单、性能稳定、成本低、易粘贴,但由于敏感栅的圆弧部分要参与变形,因此应变片的横向效应较大;图3.5中,b为短接式应变片,它的敏感栅平行排列,两端用直径比敏感栅直径大5~10倍的镀银丝短接而成,主要目的是为了克服横向效应。金属丝式应变片由于敏感栅上焊点较多,因此疲劳性能差,不适宜于长期的动应力测量。

②金属箔式应变片

金属箔式应变片的敏感部分通常是用照相制版或光刻法在厚度0.003~0.01mm的金属箔片上制造,一般也做成栅状形式。金属箔的材料多采用康铜和镍铬合金。如今,绝大部分金属丝式应变片被金属箔式应变片取代,主要是因为箔式应变片具有以下一些优点:

a.由于采用光刻法,应变片的形状具有很大的灵活性,可制成多种形状复杂、尺寸准确的敏感栅,其栅长目前最小可以做到0.2mm。

b.横向效应小。

c.散热条件好,允许电流大,提高了输出灵敏度。

d.蠕变和机械滞后小,疲劳寿命长。

e.生产效率高,便于实现自动化、批量生产。

③金属膜式应变片

金属膜式应变片是采用真空蒸镀、沉积或溅射等方法,在薄的绝缘基片上形成厚度小于0.1μm的金属电阻材料薄膜的敏感栅,然后加上保护层。金属膜式应变片的优点主要如下:

a.当膜片很薄时,应变片的灵敏度系数很高。

b.由于膜式应变片不需要采用箔式应变片那样的腐蚀工序,因此,可采用耐腐蚀的高温金属材料制成耐高温应变片。

但由于目前在制造膜式应变片时还不能很好地控制膜层性能的一致性,因此,作为商品出售的膜式应变片还较少,大多是将膜层直接做在弹性元件上。

(2)半导体应变片

1)工作原理

半导体应变片的工作原理是基于半导体材料的压阻效应,即当单晶半导体材料沿某一轴向受到外力作用时,其电阻率随之发生变化的现象。

由式(3.6)可知,当金属材料受到外力作用时,其电阻的变化由两部分组成:一部分是由于变形引起的;另一部分是电阻率的变化引起的。由于金属材料的电阻率变化很小,因此可忽略不计。而对于半导体材料,由于电阻率的变化引起的电阻相对变化λEε远远大于由于机械变形引起的电阻相对变化(1+2μ)ε,故由机械变形引起的电阻相对变化可忽略不计。因此,对半导体材料,在受到外力作用时,其电阻的相对变化为

则半导体材料的灵敏度系数S0为

半导体材料的灵敏度系数比金属丝应变片大50~70倍。

由以上的分析可知,金属丝应变片是利用金属材料的形变引起电阻的变化,半导体应变片是利用半导体材料的电阻率变化引起电阻的变化。

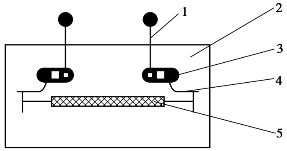

典型的半导体应变片的构成如图3.6所示。单晶硅或单晶锗条作为敏感栅,连同引线端子一起粘贴在有机胶膜或其他材料制成的基底上,栅条与引线端子用引线连接。

图3.6 半导体应变片

1—外引线;2—胶膜衬底;3—焊接板;4

—内引线;5—P⁃Si

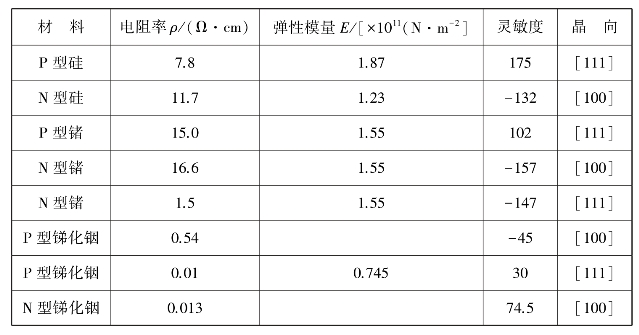

表3.3列举了几种常见的半导体材料的特性。由表3.3可知,不同材料、不同的施加载荷的方向,半导体材料的灵敏度也不相同。

表3.3 几种常用半导体材料的特性

2)半导体应变片的特点

半导体应变片的优点主要有:灵敏度高;分辨率高;机械滞后小;横向效应小;体积小。其缺点主要有:温度误差大,需要进行温度补偿或在恒温下使用;由于晶向、杂质等原因,其灵敏度离散度大;非线性误差大。

用半导体应变片制成的传感器也称为压阻传感器。

(3)应变片的性能指标

1)应变片的横向效应

类似于直杆受拉(压)时,若纵向产生应变εx,则横向产生应变εy=-μεx。εx使线材电阻增加(降低),εx则使线材电阻降低(增加),因而横向将抵消纵向一部分电阻变化,使整个应变片的灵敏度降低,这种现象称为横向效应。当外力作用方向不同时,横向效应也将有不同的效果。为了表示应变片的横向效应,引入横向灵敏度的概念。优质应变片的横向灵敏度在0.3%以下。

2)应变片的线性和滞后

应变片在初始加载和卸载时有非线性和较显著的滞后现象。为降低新粘贴应变片的机械滞后和非线性,在正式测量之前应对试件进行3次以上的加卸载循环。

热滞后是指当从室温升至某一极限温度,或由极限温度降至室温时,在试件应变值恒定的条件下,应变片将产生热滞后现象。而应变片和试件的热膨胀系数不一样也会产生应变片的附加变形,出现热滞后。

3)零点漂移

零点漂移是指应变片在试件不受力的条件下,温度恒定,而应变片的指示应变值随时间而改变的特性。指示应变的最大值除以与之相应的时间即为零点漂移的指标。

4)蠕变

蠕变指应变片在某一恒定应变状态下,保持温度不变,其指示应变值随时间而变化的特性。在长时间持久测量时应特别注意。

5)应变极限

应变极限是指在特制的试件上进行,将试件拉伸,直至应变片的指示应变值降至等于试件真实应变的90%时,即认为应变片已失去工作能力。这时,试件的真实应变即定为应变片的应变极限。其真实应变是用另外的测量系统测定的。

6)应变片的动态寿命和动态响应

动态寿命是指在某一交变应变幅度下,应变片所能经受的有效工作循环次数。

有效工作循环次数指的是不能连续测量,或测出的读数比开始时降低5%以上时的循环次数。

动态寿命的鉴定由专门的设备进行。A级规定为107次,B级规定为106次。

动态响应:应变从试件传到线栅所需的时间是很短的[为(1.5~2.5)×10-7s]。动态响应问题比较复杂,应变片的响应波形和实际情况相比有较大的畸变,无论是波幅、波形和持续时间都和原波形不一样。当应变片标距越大,脉冲持续时间越短,畸变也就越大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。