重力式外观检查及真空入库主要是对料管或编带中的芯片进行检查和包装。外观检查是为了修复和剔除外观不良的芯片,提高生产效率。真空入库在外观检查之后,其目的是降低芯片被污染的风险,避免后续生产资源的浪费。

1.重力式外观检查

重力式外观检查即对料管的外观检查,是对料管包装的芯片进行人工目检的工序,主要检查芯片管脚是否弯曲、数量是否与随件单一致、料管内电路方向是否正确、印章是否错误或缺损等情况,需要对外观不良的芯片进行修复,若不能修复则进行剔除,从而提高生产效率。对不同封装形式的芯片也通常采用不同的外检方式,比如对于DIP/SOP封装形式的芯片一般采用抽检的方式,但若抽检的芯片不良率超标,则该批次的芯片需要进行全检;而对于模块电路则需要进行全检。

1)外观检查前期准备

在进行外观检查之前,需要三步前期准备:

(1)领料。

在外观检查前,需要先清理工作台,然后根据物流提供的中转箱号到“待检查品货架”上领取待检查批次,通过推车将中转箱转移到工作区。需要注意的是此时工作台上只允许存在一个批次的芯片(图8.30),防止发生混料的情况。

图8.30 工作台

(2)戴防静电护腕。

在进行外观检查之前需要佩戴防静电护腕,如图8.31所示。因为芯片是比较敏感的电路,很容易受到静电的干扰,甚至会被静电击穿而损坏,防静电护腕可以泄放人体内产生的静电,有效地保护芯片。

图8.31 防静电护腕

(3)核对数量。

将随件单、已测合格品与不良品从中转箱中取出,清点已测合格品和不良品数量,并核对是否与随件单一致。核对无误后,将已测合格品放于工作台待检品区,随件单放于待检品的右侧,不良品放入工作台下方的不合格品箱中,随后开始外观检查操作。

在完成前期准备后,开始进行外观检查。同样地,不同封装形式的芯片采用不同的外观检查方式。

2)DIP封装外观检查

(1)从工作台的待检品区取一捆电路,平整地排放于桌面,使定位标记朝左,打印面朝操作者,如图8.32所示。

图8.32 平放在桌面上

(2)以一边为支点,将料管斜起45°左右(使芯片紧密排列),然后放回桌面,如图8.33所示。

图8.33 倾斜45°检查

(3)检查塑封体是否有缺陷、锡层是否不平整、电路方向是否有误、管脚是否弯曲等情况。

(4)将料管旋转180°后平整地铺于工作台上,重复(2)(3)两步,对芯片另一侧的塑封体、锡层和管脚进行检查。

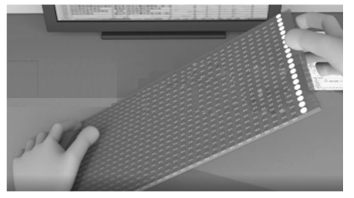

(5)逐根翻转料管90°,使打印面朝上平铺于工作台,对数量、塑封体、印章、电路方向进行检查,如图8.34所示。

图8.34 管装电路外观检查

外观检查完毕后,需要将不合格的芯片取出进行修复,或者用合格零头进行替换。

3)模块电路外观检查

(1)从工作台右侧待检品区取一捆电路,正放于面前,检查塑封体、锡层外观、电路方向和印章有无问题。

(2)将料管远离操作者略微倾斜45°,检查管脚有无弯曲、断裂等情况。

(3)将料管旋转180°,重复步骤(2)。

(4)挑出疑似管脚不良电路,在通止规中验证,合格电路的要求是电路能够放入卡槽中并能自由上下滑动,如图8.34所示。

4)拼零

一批电路中有时会有零头的存在,即芯片数量不足一批,此时需要进行拼零操作。电路的拼零就是根据上一批同品种的零头电路数量,从本批次零头中取出一定数量的电路,合并成完整的一内盒,完成拼零。具体步骤如下:

(1)确认该品种下是否有零头在零头库,若查询没有零头,则将该批外观检查合格的零头电路放入内盒中,待整批外观检查结束后,将零头盒放入零头库并做好记录;若查询到有零头,且为同产品、同型号、同档位的产品,则需要进行拼零操作。

(2)取出上一批电路的零盒电路,核对数量和型号并检查电路外观,然后对不合格的芯片进行修复,若不能修复则作为外观不良进行处理,对合格的芯片进行拼零操作。

(3)根据零头数计算,把当前检查批次电路中检查合格的零头拆出合适的数量,与上一批的零头进行并批,拼零完成后,将本批次剩余零头电路用内盒包装,放入零头库。

除此之外,拼零有几个规则:

① 一个内盒中最多有两个印章号;

② 一个外箱中最多有三个印章号;

③ 先进先出原则:即零头库中的零头优先于正在检查的芯片。

5)包装

(1)DIP管装电路。

完成检查后,料管用橡皮筋捆扎,以内盒为单位在电路两端套上保护套袋并胶带固定,完成包装后放置在工作台左边已检品区;其他未抽检到的芯片也依次进行包装,如图8.35所示。

图8.35 DIP包装

(2)模块电路。

完成检查后,料管用橡皮筋捆扎,以内盒为单位在电路两端套上塑料气泡袋并胶带固定,完成包装后放置在已检品区。

6)清点

整批电路检查并包装完毕后,清点零头数量,并在随件单上做好记录。零头料管放入内盒,且不满整捆时不得用橡皮筋捆扎,内盒贴好标签放入零头库。

7)外观检查后期处理

外观检查完毕后,需要进行后续的后期处理工作。

(1)打印标签。

外观检查完成后,对于后续要真空包装的电路需打印标签,用以对包装之后的芯片进行区分。标签以最小内盒为单位打印,管装抽真空产品的标签一式两份,将标签与检查合格的电路一起放置在中转箱内,并在随件单上做好记录。

(2)待外验。

整批电路外观检查完成后,将已包装的电路放入中转箱,转移到待外验货架上,并挂上“待外验”的指示牌,等待外验人员对该批次的电路进行抽检。外验是根据随件单信息与实物进行核对,并进行抽检。外验与外观检查由两个部门完成,进行外验工序可以对前面工序的成果进行验证。

(3)外验。

抽验人员从“待外验货架”上取出挂有待外验品的中转箱,从中转箱中随机抽取一份包装好的芯片进行管脚、印章、方向等方面检查。若抽检合格则进入下一步操作;若抽检不合格,则需对该批次的芯片进行全检。

2.重力式真空包装

芯片属于精密仪器,容易受到外界因素的影响。所以外观检查结束后,为了降低芯片被污染的风险,需要对检查合格的芯片进行真空包装处理。一般来说,对DIP封装的芯片进行料管真空包装的形式。

1)真空包装机

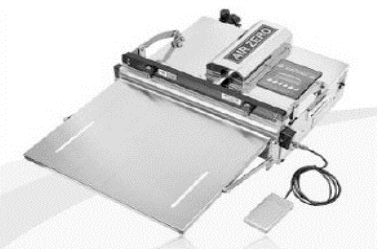

真空包装机(见图8.36)能够自动抽出包装袋内的空气,达到预定真空度后完成封口工序。

图8.36 真空包装机

2)抽真空

抽真空是在真空包装机上完成的。具体步骤如下:(www.daowen.com)

(1)领取待真空包装的管装芯片,并根据随件单核对相关信息。

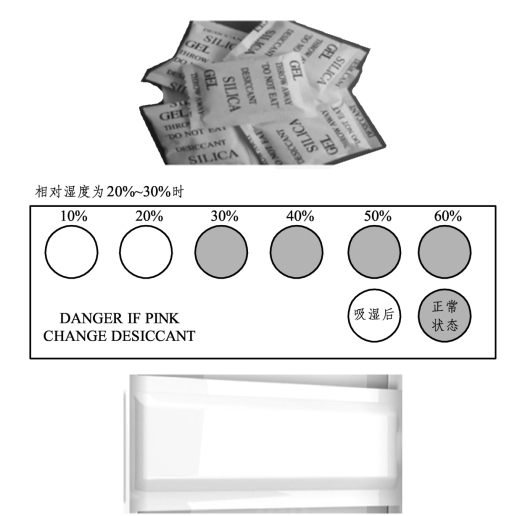

(2)将干燥剂、湿度卡、料管一起放入防静电铝箔袋中,如图8.37所示。

图8.37 真空包装

(3)将装有料盘的防静电铝箔袋放到真空包装机的搁板上,并把抽嘴插入防静电铝箔袋封口中,尽量保证铝箔袋的封口平整。操作人员用脚踩住踏板,抽真空机自动抽取铝箔袋中的空气,结束后操作人员取出抽真空完成的铝箔袋。

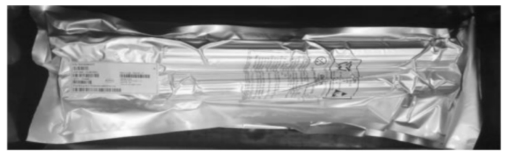

3)检查抽真空质量

对铝箔袋进行外观检查,确保铝箔袋封口平整、不漏气。合格的料管真空包装如图8.38所示。

图8.38 (料管)真空包装

如有发现料管真空包装后不整齐、不光滑,有弯曲或变形现象;铝箔袋周边存在明显的空气残留、褶皱、破损现象,则需要重新抽真空。

4)贴标签

为了识别料管真空包装的芯片的型号、批次等信息,需要在不透明的防静电铝箔袋上贴上标签;同样的,为了辨别已经装入内盒的芯片信息,需要在内盒的左侧空格处贴上产品标签,便于后期的查找。

5)装内盒

每袋抽完真空的料管按同一方向装入对应的内盒中,一般一个内盒中装有2 000颗DIP封装的芯片;盖上内盒的盖子,并在内盒封口处的中央位置贴上“合格”标签,并用打包器在相同位置用胶带粘贴固定,将内盒放到指定位置准备装箱。

任务二学习成果评价

以团队小组为单位完成任务,以学生个人为单位实行考核。

本模块知识小结

本模块主要介绍了集成电路芯片测试工艺,重点介绍了晶圆探针测试(Chip Probing,CP),然后以重力式分选机测试工艺为例,介绍了重力式分选机上料、重力式测试、重力式分选、重力式编带、重力式外观检查及真空入库。通过学习可使读者基本掌握集成电路芯片测试工艺,如晶圆探针测试CP和重力式分选机测试工艺;可为读者学习后续的其他集成电路芯片测试内容奠定基础。

现场典型工作任务案例教学

模块八测评题

一、名词解释

1.芯片测试;

2.重力式分选;

3.平移式分选;

4.转塔式分选;

5.GPIB。

二、填空题

三、问答题

1.为什么要进行芯片检测?

2.芯片测试的分选类型有哪些?分别对应哪些封装形式?

3.重力式分选机的工作特点是什么?

4.平移式分选机的工作特点是什么?

5.转塔式分选机的工作特点是什么?

6.DIP芯片用重力式分选设备进行芯片测试到包装的流程是怎样的?

7.简述重力式自动上料与手动上料的对比。

8.讲述重力式分选机串行测试分选方法。

9.料管外观检查的工作内容有哪些?

10.检查合格的芯片为什么要进行真空包装处理?

四、选择题

1.芯片拼零的原则有( )。

A.一个内盒中最多有两个印章号

B.一个外箱中最多有三个印章号

C.先进先出原则,即零头库中的零头优先于正在检查的芯片

D.以上均是

2.外观检查后期处理包括( )。

A.打印标签 B.将产品放到待外验的货架上

C.外验 D.以上都有

3.重力式分选机是采用( )的。

A.料盘收料 B.料管收料

C.散装收料 D.直接编带

4.重力式自动上料需要保证放入自动筛选机入料区的料管方向需保持一致,且蓝色塞钉一端( )。

A.在上料夹具相反方向 B.与上料夹具呈90度

C.朝向上料夹具的一侧 D.没有特别要求

5.在使用重力式分选设备上料时,感应器检验料管位置( )是正确的。

A.芯片印章朝下 B.芯片印章朝上

C.芯片印章朝前 D.芯片印章朝后

6.重力式手动上料抓取料管放置到上料槽内,放置时需要注意芯片引脚( )。

A.朝下 B.朝上

C.朝前 D.朝后

7.重力式测试的并行测试一般是进行( )。

A.可选择项目测试 B.单项测试

C.多项功能测试 D.以上均可

模块八学习总结报告

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。