在一个晶圆上,通常有几百个至数千个芯片连在一起。它们之间留有80 ~150 μm的间隙,此间隙被称为划片街区(Saw Street)。将每一个具有独立电气性能的芯片分离出来的过程叫作划片或切割(Dicing Saw)。目前,机械式金刚石切割是划片工艺的主流技术。在这种切割方式下,金刚石刀片(Diamond Blade)以每分钟3万转到4万转的高转速切割晶圆的街区部分,同时,承载着晶圆的工作台以一定的速度沿刀片与晶圆接触点的切线方向呈直线运动,切割晶圆产生的硅屑被去离子水(DI water)冲走。根据能够切割晶圆的尺寸,目前半导体界主流的划片机分8 inch和12 inch划片机两种。

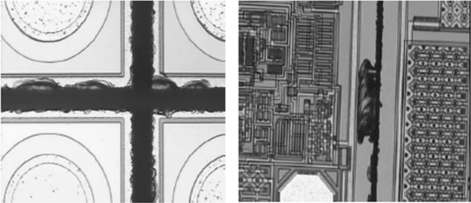

晶圆划片工艺的重要质量缺陷是崩角(Chipping)。因为硅材料的脆性,机械切割方式会对晶圆的正面和背面产生机械应力,结果在芯片的边缘产生正面崩角(Front Side Chipping,FSC)及背面崩角(Back Side Chipping,BSC)。正面崩角和背面崩角会降低芯片的机械强度,初始的芯片边缘裂隙在后续的封装工艺中或在产品的使用中会进一步扩散,从而可能引起芯片断裂,导致电性失效。另外,如果崩角进入了用于保护芯片内部电路、防止划片损伤的密封环(Seal Ring)内部时,芯片的电气性能和可靠性都会受到影响。

划片方法有两种:一是最早出现的划片法和钻石划线法,这是工业界开发出的第一代划片技术。此法要求晶片在精密工作台上精确定位,然后用钻石划片器或金刚石划线器在X和Y方向按图案规则划片,实际上是沿着75~250 μm宽的空白边界划片。划片器或划线器在晶片表面划出了一道浅痕,实际是划断了晶片的晶向组织。之后从工作台上取下划好的晶片,将其反置放在一个柔性支撑垫上,用圆柱滚筒向其施加压力,使晶片顺着划痕处断开,芯片得以成功分离。这一切必须以对单个芯片损坏最小的要求完成。

另一个是锯片法(切割法)。厚晶片的出现使得锯片法(切割法)成为划片工艺的首选。锯片机(切割机)由可自动旋转的精密工作台,高速空气静压电主轴(最高转速达60 000 r/min),自动划痕定位系统,自动对准对刀和位置辅正装置系统Camera,CCD,显示监控系统和工业控制计算机等组成。此工艺使用了两种技术,且每种技术都用锯片(刀片)从上面划过。对于薄的晶片,锯片(刀片)降低到晶片的表面划出一条深入1/3晶片厚度的浅槽。芯片分离方法仍沿用划片法和钻石划线法中所述的圆柱滚轴施压完成。锯片(刀片)将晶圆完全锯开(切割透)成单个芯片。对于要被完全锯开或切割透的芯片,首先将其粘贴在弹性较好且黏性较好的聚酯膜上,通常是蓝膜或UV膜。接着高速旋转的锯片(刀片)按客户设定好的程式完全锯开(切割透)晶片。之后芯片还粘贴在聚酯膜上,这样会对下一步的提取芯片有所帮助。从聚酯膜上取下芯片,然后准备安放在封装中。由于锯片法(切割法)划出的芯片边缘效果较好,芯片侧边较少产生裂纹和崩角,所以锯片法(切割法)一直是划片工艺的首选。

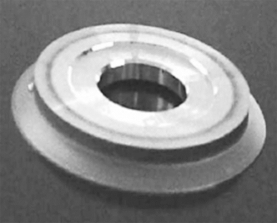

影响划片刀片寿命的原因:切割的晶圆厚度;切割的速度(主轴、进刀);主轴的稳定性(振动);切割水流量、角度;贴膜的水平(飞片会打刀);操作员的技术水平;划片刀本身的制作质量;同的材料选用不同的刀。金刚石划片刀片如图7.5所示。(www.daowen.com)

图7.5 金刚石划片刀片

划片后,要进行二光检查(2nd Optical Inspection),主要是针对Wafer Saw之后在显微镜下进行Wafer的外观检查,是否有出现废品。崩边如图7.6所示。

图7.6 崩边(Chipping Die)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。