随着VLSI的发展,器件尺寸不断减小,这对掺杂技术提出了更高的要求,在这种情况下离子注入技术就能很好地发挥它的优势。

1.离子注入的概念

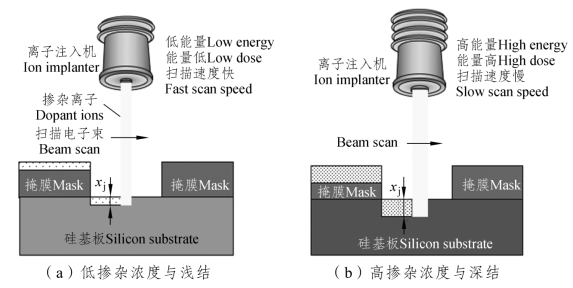

离子注入是在高真空的复杂系统中,产生电离杂质并形成高能量的离子束,入射到硅片靶中进行掺杂的过程,如图6.22所示。

图6.22 离子注入

离子注入是继扩散之后的第二种掺杂技术,是现代先进的集成电路制造工艺中非常重要的技术。有些特殊的掺杂(如小剂量浅结掺杂、深浓度峰分布掺杂等)扩散是无法实现的,而离子注入却能胜任。离子注入是一种将带电的且具有能量的粒子注入衬底硅的过程。注入能量介于1 keV到1 MeV之间,注入深度平均可达10 nm~10 μm,离子剂量变动范围从用于阈值电压调整的1012个/cm3到形成绝缘层的1018个/cm3。相对于扩散工艺,离子注入的主要好处在于能更准确地控制杂质掺杂、可重复性和较低的工艺温度。高能的离子由于与衬底中电子和原子核的碰撞而失去能量,最后停在晶格内某一深度。平均深度由于调整加速能量来控制。杂质剂量可由注入时监控离子电流来控制。主要副作用是离子碰撞引起的半导体晶格断裂或损伤。因此,后续的退火处理被用来去除这些损伤。

2.离子注入的基本原理

用能量为100 keV量级的离子束入射到材料中去,离子束与材料中的原子或分子将发生一系列物理的和化学的相互作用,入射离子逐渐损失能量,最后停留在材料中,并引起材料表面成分、结构和性能发生变化,从而优化材料表面性能,或获得某些新的优异性能。例如:采用离子注入技术将硼原子注入硅中的工艺,则需要有一个硼离子源和一个离子加速器,将硼离子的动能增加到几百千伏。带正电荷的硼离子是将硼气体暴露在辐射源中形成的。然后,使这些离子穿过像电容一样的金属片和硅片之间所形成的一个很大的直流电位差。这些高能硼离子穿透进入带负电的硅晶体几个微米左右的距离,在那里成为掺杂受主离子。此项高新技术由于其独特而突出的优点,已经在半导体材料掺杂,金属、陶瓷、高分子聚合物等的表面改性上获得了极为广泛的应用,取得了巨大的经济效益和社会效益。

作为一种材料表面工程技术,离子注入技术具有以下一些其他常规表面处理技术难以达到的独特性:它是一种纯净无公害的表面处理技术;无须热激活,无须在高温环境下进行,因而不会改变工件的外形尺寸和表面光洁度;离子注入层由离子束与基体表面发生一系列物理和化学相互作用而形成的一个新表面层,它与基体之间不存在剥落问题;离子注入后无须再进行机械加工和热处理。与扩散技术相比较而言,离子注入则需要一个更为复杂且昂贵的加速器,而且晶片的生产效率较低。不过,通过离子注入所引入的杂质的浓度可精确控制,特别是在掺杂浓度要求较低的情况下,故其应用非常广泛。热扩散是一个较为温和的过程,与离子注入所需要的轰击相比,对半导体晶体所产生的损伤要小得多;而离子注入则由于在注入过程中,注入样片的高能离子将不断地与原子核及核外电子碰撞,与核外碰撞时相互质量差异不大,碰撞中离子损失的能量较多,且可能发生大角度散射,同时可能使靶原子核离开晶格位置,造成晶格损伤。当剂量很高时,即单位面积样片上注入的离子数很多时,甚至会使单晶硅严重损伤成为无定形硅。基于这种原因,离子注入在结束以后都要进行退火处理,为的是使靶材料恢复晶体状态,消除晶体中引入的结构缺陷,同时起到使注入离子激活的作用。

对于半导体中杂质的引入,离子注入与扩散掺杂相比有如下优点:

(1)能精确控制杂质水平,特别是低杂质浓度;

(2)具有非常好的浅掺杂层的深度控制;

(3)处理温度非常低;

(4)可以产生特殊的杂质分布轮廓;

(5)有可能注入不溶于半导体的离子。

但同时离子注入也存在缺点:

(1)高能离子注入所产生的晶格损伤必须经过热退火处理或激光退火处理;

(2)高浓度的离子掺杂受到限制;

(3)在不存在严重的晶格损伤的条件下,离子注入的深度有限;

(4)离子穿透是各向异性的(即在各个晶向上离子穿透是不同的);

(5)生产产量有限;

(6)离子注入设备复杂且昂贵。

离子注入作为一项重要的技术,其应用越来越广泛。在目前的制作工艺中,通常采用扩散与离子注入相结合的方法或全离子注入的方法得到一定掺杂杂质浓度的分布,被广泛应用于三极管、二极管等器件的生产工艺中;离子注入也由于可实现低掺杂而被使用在MOS电路以及集成电路中。在工艺流程中,光刻的下一道工序就是蚀刻或离子注入。在做离子注入时,有光刻胶保护的地方,离子束无法穿透光刻胶,只有在没有光刻胶的地方离子束才能被注入衬底中实现掺杂。因此,用于离子注入工艺的光刻胶必须要能有效地阻挡离子束。集成电路前道制程中有许多光刻层之后的工艺是离子注入,这些光刻层被称为离子注入光刻层(Implant Layers)。离子注入完成后,晶圆表面的光刻胶必须被清除掉,清除离子注入后的光刻胶是光刻工艺中的一个难点。对清除工艺的要求包括:干净彻底地去除衬底上的光刻胶;尽量避免衬底损伤表面,特别是离子注入区域(即没有光刻胶的区域);尽量避免对器件(如栅极的金属)造成伤害。

高能离子注入的优势如下:

多样性:原则上任何元素都可以作为注入离子;形成的结构可不受热力学参数(扩散、溶解度等)限制;

不改变:不改变工件的原有尺寸和粗糙度等;适合于各类精密零件生产的最后一道工序;

牢固性:注入离子直接和材料表面原子或分子结合,形成改性层,改性层和基底材料没有清晰的界面,结合牢靠,不存在脱落的现象;

不受限:注入过程在材料温度低于零下或高到几百上千度都可以进行;可对那些普通方法不能处理的材料进行表面强化,如塑料、回火温度低的钢材等。

3.离子注入参数

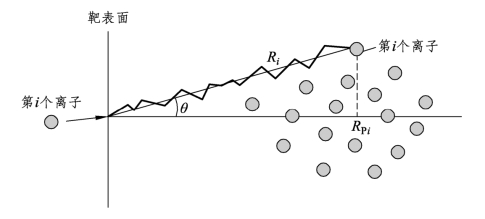

注入剂量φ:样品表面单位面积注入的离子总数,单位为个每平方厘米:

式中,I为束流,单位是安培;t为注入时间,单位是秒;q为电子电荷,等于1.6×10-19库仑,n为每个离子的电荷数;A为注入面积,单位为平方厘米(束斑)。

注入能量:离子注入的能量用电子电荷与电势差的乘积来表示,单位为千电子伏特(keV)。

带有一个正电荷的离子在电势差为100 kV的电场运动,它的能量为100 keV。

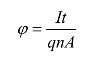

射程、投影射程:具有一定能量的离子入射靶中,与靶原子和电子发生一系列碰撞(即受到了核阻止和电子阻止)进行能量的交换,最后损失了全部能量停止在相应的位置,离子由进入到停止所走过的总距离,用R表示。这一距离在入射方向上的投影称为投影射程Rp。投影射程也是停止点与靶表面的垂直距离。

图6.23 第i个离子在靶中的射程示意图

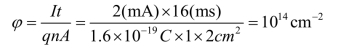

例 6.1 已知某台离子注入机的束斑为2.0 cm2,束流为2.0 mA,注入时间为16 ms,试计算硼离子(B+)注入剂量(注:电子电荷q=1.6×10-19库仑)。

答:注入剂量φ为

4.离子注入效应(https://www.daowen.com)

1)沟道效应

当注入离子未与硅原子碰撞减速,而是穿透了晶格间隙时(见图6.24)就发生了沟道效应。

图6.24 沿<110>晶向的硅晶格视图

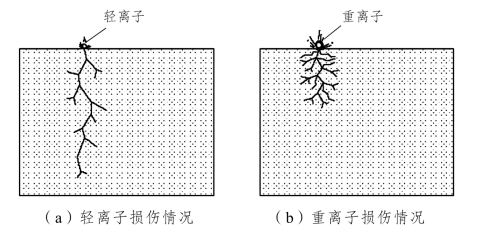

2)注入损伤

高能杂质离子轰击硅原子将产生晶格损伤(注入损伤),如图6.25所示。

图6.25 晶格损伤

3)离子注入退火

工艺目的:消除晶格损伤,并且使注入的杂质转入替位位置从而实现电激活。

高温炉退火:通常的退火温度>950 °C,时间为30 min左右,缺点是高温会导致杂质的再分布。

快速热退火:采用RTP(快速热处理机制),在较短的时间(10-3~10-2s)内完成退火,优点是杂质浓度分布基本不发生变化。

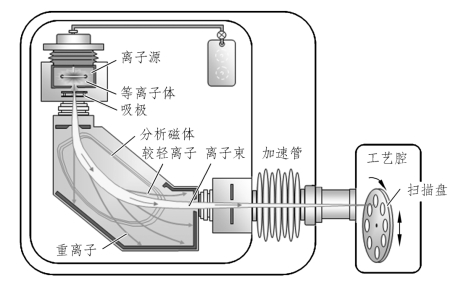

5.离子注入设备

离子注入机如图6.26所示。

图6.26 离子注入系统

离子注入机主要由以下5个部分组成:

(1)离子源;

(2)引出电极(吸极)和离子分析器;

(3)加速管;

(4)扫描系统;

(5)工艺室。

6.离子注入工艺的优缺点

1)离子注入工艺的优点

(1)精确地控制掺杂浓度和掺杂深度。

离子注入层深度依赖于离子能量、杂质浓度依赖于离子剂量,可以独立地调整能量和剂量,精确地控制掺杂层的深度和浓度,工艺自由度大。

(2)可以获得任意的杂质浓度分布。

由于离子注入的浓度峰在体内,所以基于第(1)点采用多次叠加注入,可以获得任意形状的杂质分布,增大了设计的灵活性。

(3)杂质浓度均匀性、重复性好。

用扫描的方法控制杂质浓度均匀性。

(4)掺杂温度低。

注入可在125 °C以下的温度进行,允许使用不同的注入阻挡层(如光刻胶)增加了工艺的灵活性。

(5)沾污少。

质量分离技术产生没有沾污的纯离子束,减少了由于杂质源纯度低带来的沾污,另外低温工艺也减少了掺杂沾污。

(6)横向扩散小。

离子注入具有高度的方向性,虽然散射会引起一定横向杂质分布,但横向尺度远小于扩散。

2)离子注入工艺的缺点

(1)高能杂质离子轰击硅原子将产生晶格损伤。

解决方法是使用二氧化硅注入缓冲层,高温退火修复损伤。

(2)注入设备复杂昂贵。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。