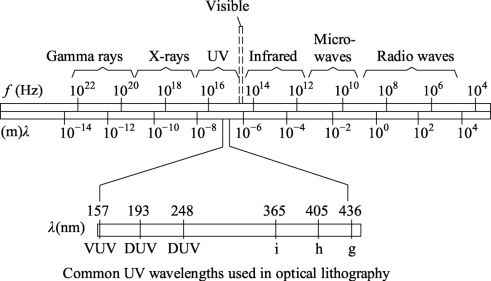

在集成电路的制造过程中,重要的工艺之一是光刻,正因为有它,我们才能在微小的芯片上实现功能。现代刻划技术可以追溯到1822年,法国人Nicephore Niepce研发出了光刻机。在其100多年后,第二次世界大战期间才将光刻机第一次应用于制作印刷电路板,即在塑料板上制作铜线路。1961年,光刻法被用于在Si上制作大量的微小晶体管,当时分辨率为5 μm,如今除可见光光刻之外,更出现了X-ray和荷电粒子刻划等更高分辨率方法。

图6.1 光谱

光刻是半导体器件制造工艺中的一个重要步骤,该步骤利用曝光和显影在光刻胶层上刻画几何图形结构,然后通过蚀刻工艺将光掩模上的图形转移到所在衬底上。这里所说的衬底不仅包含硅晶圆,还可以是其他金属层、介质层。光刻定义:用照相复印的方法,将光刻掩膜的图形精确地复印到涂覆在介质(多晶硅、氮化硅、二氧化硅、铝等介质薄层)表面上的光致抗蚀剂(光刻胶)上面;然后在光致抗蚀剂的保护下对待刻材料进行选择性蚀刻,从而在待蚀刻材料上得到所需的图形,为一种将图像复印同蚀刻相结合的综合性技术。

集成电路的制造过程中需要经过许多次的光刻,所以光刻环节的质量是影响集成电路性能、成品率以及可靠性的关键因素之一。光刻工艺是半导体制造中最为重要的工艺步骤之一,主要作用是将掩膜板上的图形复制到硅片上,为下一步进行蚀刻或者离子注入工序做好准备。光刻的成本约为整个硅片制造工艺的1/3,耗费时间约占整个硅片工艺的40%~60%。

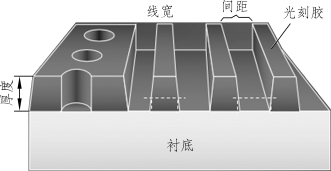

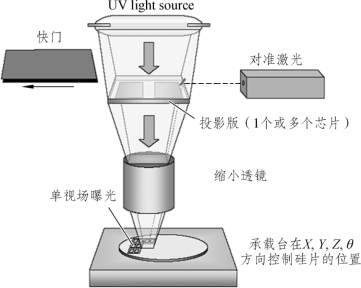

光刻是硅片加工过程的中心环节,光刻常被认为是IC制造中最关键的步骤,光刻的本质就是把临时电路结构复制到以后要进行蚀刻和离子注入的硅片上,这些结构首先以图形的形式制作在名为掩膜版的石英膜版上,紫外光透过掩膜版把图形转移到硅片表面的光敏薄膜上,即使用光敏光刻胶材料和可控制的曝光在硅片表面形成三维图形。光刻技术有三要素:光刻胶、掩膜版和光刻机。光刻胶的三维图形如图6.2所示。

图6.2 光刻胶的三维图形

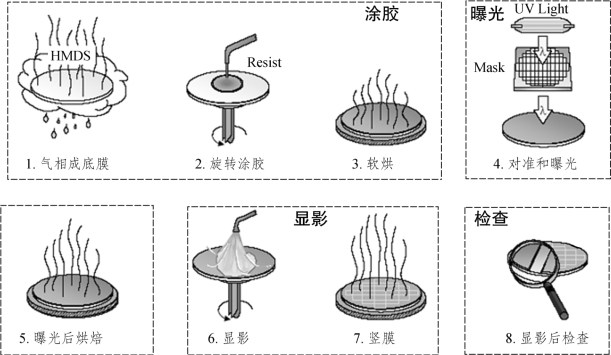

一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、蚀刻、检测等工序,如图6.3所示。

图6.3 光刻的常见8道工序

1.硅片清洗烘干(Cleaning and Pre-Baking)

光刻的第一步是清洗:要成功地制造集成电路,硅片在所有的工艺步骤中都要仔细地清洗。在各个工艺步骤间的保存和传送硅片时不可避免地要引入沾污,所以清洗步骤非常必要。硅片清洗是为了增强硅片和光刻胶之间的黏附性,硅片的清洗包括湿法清洗和去离子水冲洗以去除沾污物。

1)方法

湿法清洗+去离子水冲洗+脱水烘焙(热板150~2 500 °C,1~2 min,氮气保护)。

2)目的

(1)除去表面的污染物(颗粒、有机物、工艺残余、可动离子)。

(2)除去水蒸气,使基底表面由亲水性变为憎水性,增强表面的黏附性(对光刻胶或者是HMDS——六甲基二硅胺烷)。

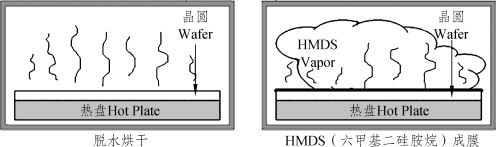

2.涂底(Priming)

清洗烘干后硅片马上要用HMDS气相成底膜处理,它起到提高黏附力的作用。HMDS影响硅片表面使之疏离水分子,同时形成对光刻胶的结合力。它的本质是作为硅片和光刻胶的连接剂,所以这些材料具有化学相容性。硅片成底膜处理的一个重要方面在于成底膜后要尽快涂胶,使潮气问题最小化。成底膜技术:HMDS可以用浸泡、喷雾和气相方法来涂。

1)方法

(1)气相成底膜的热板涂底。HMDS蒸气淀积,200~2 500 °C,30 s;优点:涂底均匀、避免颗粒污染;

(2)旋转涂底。缺点:颗粒污染、涂底不均匀、HMDS用量大。

2)目的

使表面具有疏水性,增强基底表面与光刻胶的黏附性。

3)工艺过程

(1)在气相成底膜之前,硅片要进行化学清洗、甩干,以保证硅片表面洁净。

(2)用N2携带HMDS进入具有热板的真空腔中,硅片放在热板上,形成底膜。

气相成底膜如图6.4所示。

图6.4 气相成底膜

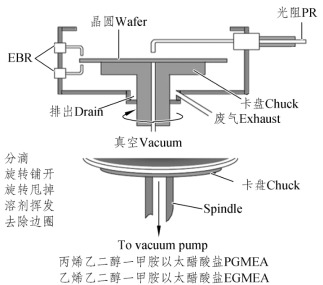

3.旋转涂胶(Spin-on PR Coating)

1)工艺目的

在硅片表面涂上液体光刻胶来得到一层均匀覆盖层。

2)方法

(1)静态(Static)涂胶。硅片静止时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65%~85%,旋涂后约占10%~20%)。

(2)动态(Dynamic)涂胶。低速旋转(500 r/m)、滴胶、加速旋转(3000 r/m)、甩胶、挥发溶剂。

3)工艺过程

(1)分滴;(2)旋转铺开;(3)旋转甩掉;(4)溶剂挥发;(5)去除边圈。如图6.5所示。

图6.5 旋转涂胶

决定光刻胶涂胶厚度的关键参数:光刻胶的黏度(Viscosity),黏度越低,光刻胶的厚度越薄;旋转速度,速度越快,厚度越薄。

影响光刻胶厚度均运性的参数:旋转加速度,加速越快越均匀;与旋转加速的时间点有关。一般旋涂光刻胶的厚度与曝光的光源波长有关(因为不同级别的曝光波长对应不同的光刻胶种类和分辨率):line最厚,约0.7~3 μm;KrF的厚度约0.4~0.9 μm;ArF的厚度约0.2~0.5 μm。

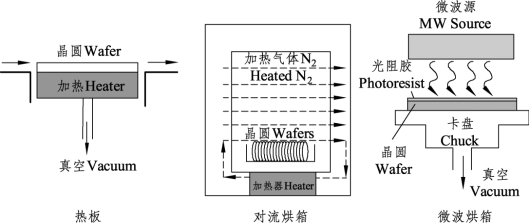

4.软烘(Soft Baking)

1)工艺目的

(1)将光刻胶中溶剂挥发去除。

(2)改善黏附性、均匀性、抗蚀性。

(3)优化光刻胶光吸收特性。

(4)缓和在旋转过程中胶膜内产生的应力。

2)方法

真空热板,85~120 °C,30~60 s。

3)目的

除去溶剂(4%~7%);增强黏附性;释放光刻胶膜内的应力;防止光刻胶沾污设备。

备注:边缘光刻胶的去除(Edge Bead Removal,EBR)。光刻胶涂覆后,在硅片边缘的正反两面都会有光刻胶的堆积。边缘的光刻胶一般涂布不均匀,不能得到很好的图形,而且容易发生剥离(Peeling)而影响其他部分的图形,所以需要去除。

方法:

(1)化学方法(Chemical EBR)。软烘后,用PGMEA或EGMEA去边溶剂,喷出少量在正反面边缘出,并小心控制不要到达光刻胶有效区域。

(2)光学方法(Optical EBR),即硅片边缘曝光(Wafer Edge Exposure,WEE)。在完成图形的曝光后,用激光曝光硅片边缘,然后在显影或特殊溶剂中溶解。软烘示意如图6.6所示。

图6.6 软烘示意

5.对准并曝光(Alignment and Exposure)

1)对准工艺目的

对准和曝光是将掩膜板上的图形通过镜头由紫外光传递到涂有光刻胶的硅片上,形成光敏感物质的空间精确分布,从而实现精确的图形转移。对准系统分同轴和离轴对准系统。

2)对准方法

(1)预对准,通过硅片上的notch(槽)或者flat(平面)进行激光自动对准。

(2)通过对准标志(Align Mark),位于切割槽(Scribe Line)上。另外,层间对准即套刻精度(Overlay),保证图形与硅片上已经存在的图形之间的对准。

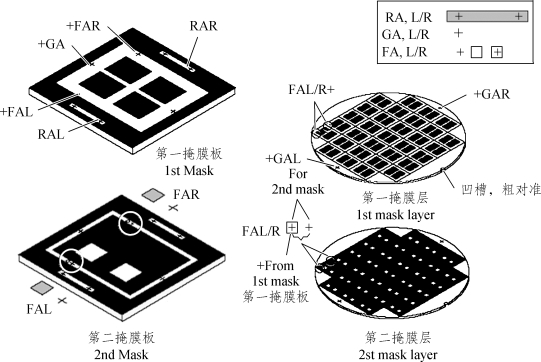

对准标志如图6.7所示。

(www.daowen.com)

(www.daowen.com)

图6.7 对准标志

① 投影掩膜版的对位标记(RA):在版的左右两侧,RA与步进光刻机上的基准标记对准。

② 整场对准标记(GA):第一次曝光时被光刻在硅片左右两边,用于每个硅片的粗对准。

③ 精对准标记(FA):每个场曝光时被光刻的,用于每个硅片曝光场和投影掩膜版的对准工艺过程:

a.上掩膜版、硅片传送;

b.掩膜版对准(RA)(掩膜版标记与光刻机基准进行激光自动对准);

c.硅片粗对准(GA)(掩膜版与硅片两边的标记进行激光自动对准);

d.硅片精对准(FA)(掩膜版与硅片图形区域的标记进行激光自动对准)。

3)曝光中最重要的两个参数

曝光能量(Energy)和焦距(Focus)是曝光中最重要的两个参数。如果能量和焦距调整不好,就不能得到要求的分辨率和大小的图形。其表现为图形的关键尺寸超出要求的范围。

4)曝光方法

(1)接触式曝光(Contact Printing)。掩膜板直接与光刻胶层接触。曝光出来的图形与掩膜板上的图形分辨率相当,设备简单。缺点:光刻胶污染掩膜板;由于掩膜板的磨损,其寿命很低(只能用5~25次)。该方法于20世纪70年代前使用,分辨率>0.5 μm。

(2)接近式曝光(Proximity Printing)。掩膜板与光刻胶层的略微分开,大约为10~50 μm。可以避免与光刻胶直接接触而引起的掩膜板损伤。但是同时引入了衍射效应,降低了分辨率。该方法于20世纪70年代后使用,但是其最大分辨率仅为2~4 μm。

(3)投影式曝光(Projection Printing)。在掩膜板与光刻胶之间使用透镜聚集光实现曝光。一般掩膜板的尺寸会以需要转移图形的4倍制作。优点:提高了分辨率;掩膜板的制作更加容易;掩膜板上的缺陷影响减小。

在曝光过程中,需要对不同的参数和可能缺陷进行跟踪和控制,会用到检测控制芯片/控片(Monitor Chip)。根据不同的检测控制对象,可以分为以下几种:

① 颗粒控片(Particle MC):用于芯片上微小颗粒的监控,使用前其颗粒数应小于10颗。

② 卡盘颗粒控片(Chuck Particle MC):测试光刻机上的卡盘平坦度的专用芯片,其平坦度要求非常高。

③ 焦距控片(Focus MC):作为光刻机监控焦距监控。

④ 关键尺寸控片(Critical Dimension MC):用于光刻区关键尺寸稳定性的监控。

⑤ 光刻胶厚度控片(PhotoResist Thickness MC):光刻胶厚度测量。

⑥ 光刻缺陷控片(PDM,Photo Defect Monitor):光刻胶缺陷监控。

举例:0.18 μm的CMOS扫描步进光刻工艺。

光源:KrF氟化氪DUV光源(248 nm);数值孔径NA:0.6~0.7; 焦深DOF:0.7 μm;分辨率Resolution:0.18~0.25 μm(一般采用了偏轴照明OAI_Off-Axis Ill umination和相移掩膜板技术PSM_Phase Shift Mask增强);套刻精度Overlay:65 nm;产能(Throughput):30~60wafers/h(200 mm)。

视场尺寸(Field Size):25×32 mm。

对准和曝光如图6.8所示。

图6.8 对准和曝光

6.后烘(Post Exposure Baking,PEB)

曝光后烘培(PEB)工艺:使得曝光后的光敏感物质在光刻胶内部进行一定的扩散,可以有效地防止产生驻波效应。对DUV深紫外光刻胶,曝光后烘焙提供了酸扩散和放大的热量,烘焙后由于酸致催化显著的化学变化使曝光区域图形呈现。

(1)目的:① 减少驻波效应;② 激发化学增强光刻胶的PAG产生的酸与光刻胶上的保护基团发生反应并移除基团使之能溶解于显影液。

(2)方法:热板,110~130 °C,1 min。

7.显影(Development)

1)工艺目的

溶解硅片上光刻胶可溶解区域,形成精密的光刻胶图形。

2)方法

整盒硅片浸没式显影(Batch Development)。缺点:显影液消耗很大;显影的均匀性差。

(1)连续喷雾显影(Continuous Spray Development)/自动旋转显影(Auto-rotation Development)。一个或多个喷嘴喷洒显影液在硅片表面,同时硅片低速旋转(100~500 r/min)。喷嘴喷雾模式和硅片旋转速度是实现硅片间溶解率和均匀性的可重复性的关键调节参数。

(2)水坑(旋覆浸没)式显影(Puddle Development)。喷覆足够(不能太多,最小化背面湿度)的显影液到硅片表面,并形成水坑形状(显影液的流动保持较低,以减少边缘显影速率的变化),硅片固定或慢慢旋转。一般采用多次旋覆显影液:第1次涂覆,保持10~30 s,去除;第2次涂覆,保持、去除。然后用去离子水冲洗(去除硅片两面的所有化学品)并旋转甩干。优点:显影液用量少;硅片显影均匀;最小化了温度梯度。

显影液:① 正性光刻胶的显影液。正胶的显影液位碱性水溶液。KOH和NaOH因为会带来可动离子污染(Movable Ion Contamination,MIC),所以在IC制造中一般不用。最普通的正胶显影液是四甲基氢氧化铵(TMAH)(标准当量浓度为0.26,温度15~250 °C)。在I线光刻胶曝光中会生成羧酸,TMAH显影液中的碱与酸中和使曝光的光刻胶溶解于显影液,而未曝光的光刻胶没有影响;在化学放大光刻胶(Chemical Amplified Resist,CAR)中包含的酚醛树脂以PHS形式存在。CAR中的PAG产生的酸会去除PHS中的保护基团(t-BOC),从而使PHS(聚乙烯)快速溶解于TMAH显影液中。整个显影过程中,TMAH没有同PHS发生反应。② 负性光刻胶的显影液为二甲苯。清洗液为乙酸丁酯或乙醇、三氯乙烯。

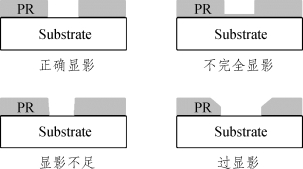

3)显影中的常见问题

(1)显影不完全(Incomplete Development):表面还残留有光刻胶,显影液不足造成。

(2)显影不够(Under Development):显影的侧壁不垂直,由显影时间不足造成。

(3)过度显影(Over Development):靠近表面的光刻胶被显影液过度溶解,形成台阶,这是由显影时间太长引起的。经曝光的正胶逐层溶解,中和反应只在光刻胶表面进行。非曝光区的负胶在显影液中首先形成凝胶体,然后再分解,这就使整个负胶层被显影液浸透而膨胀变形。

4)显影检查工艺目的

(1)找出光刻胶有质量问题的硅片。

(2)描述光刻胶工艺性能以满足规范要求。

显影效果如图6.9所示。

图6.9 显影效果

8.硬烘(Hard Baking)

显影后的热烘叫作坚膜烘焙,目的是蒸发掉剩余的溶剂使光刻胶变硬,提高光刻胶对硅片表面的黏附性。这一步是稳固光刻胶,对下面的蚀刻和离子注入过程非常关键。坚膜烘焙通常在硅片轨道系统的热板上或生产线的炉子中进行。充分加热后,光刻胶变软并发生流动。较高的坚膜温度会引起光刻胶轻微流动,从而造成光刻图形变形。正胶的坚膜烘焙温度约为120~140 °C,这比软烘的温度要高,但也不能太高,否则光刻胶就会流动从而破坏图形。

1)工艺目的

使存留的光刻胶溶剂彻底挥发,提高光刻胶的黏附性和抗蚀性。该步是用来稳固光刻胶,这对下一步的蚀刻或离子注入过程非常重要。

(1)完全蒸发掉光刻胶里面的溶剂(以免在污染后续的离子注入环境,例如DNQ酚醛树脂光刻胶中的氮会引起光刻胶局部爆裂)。

(2)坚膜,以提高光刻胶在离子注入或蚀刻中保护下表面的能力。

(3)进一步增强光刻胶与硅片表面之间的黏附性。

(4)进一步减少驻波效应(Standing Wave Effect)。

2)方法

热板,100~1 300 °C(略高于玻璃化温度Tg),1~2 min。

3)常见问题

(1)烘烤不足(Underbake):减弱光刻胶的强度(抗蚀刻能力和离子注入中的阻挡能力);降低针孔填充能力(Gapfill Capability for the needle hole);降低与基底的黏附能力。

(2)烘烤过度(Overbake):引起光刻胶的流动,使图形精度降低,分辨率变差。

另外,还可以用深紫外线(Deep Ultra-Violet,DUV)坚膜,使正性光刻胶树脂发生交联形成一层薄的表面硬壳,增加光刻胶的热稳定性。在后面的等离子蚀刻和离子注入(125~2 000 °C)工艺中减少因光刻胶高温流动而引起分辨率的降低。

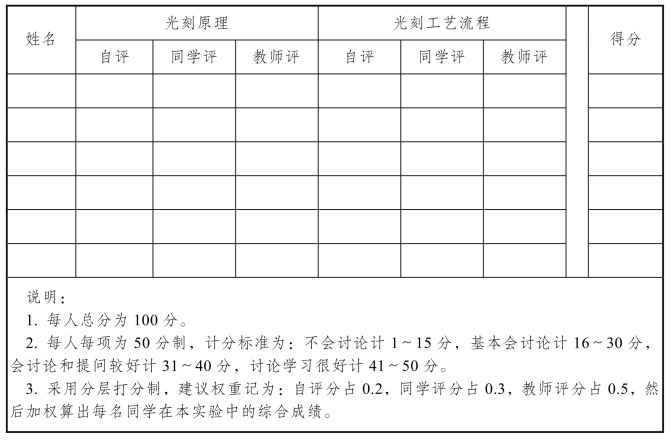

任务一学习成果评价

以团队小组为单位完成任务,以学生个人为单位实行考核。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。