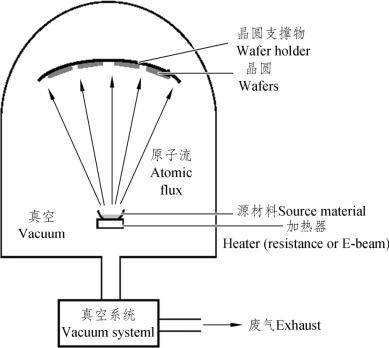

1.真空蒸镀

真空蒸镀即真空蒸发镀膜,是制备薄膜最一般的方法。这种方法是把装有基片的真空室抽成真空,使气体压强达到102Pa以下,然后加热镀料,使其原子或者分子从表面气化逸出,形成蒸汽流,入射到温度较低的基片表面,凝结形成固态薄膜。其设备主要由真空镀膜室和真空抽气系统两大部分组成。保证真空环境的原因:防止在高温下因空气分子和蒸发源发生反应,生成化合物而使蒸发源劣化;防止因蒸发物质的分子在镀膜室内与空气分子碰撞而阻碍蒸发分子直接到达基片表面;以及在途中生成化合物或由于蒸发分子间的相互碰撞而在到达基片前就凝聚;在基片上形成薄膜的过程中,防止空气分子作为杂质混入膜内或者在薄膜中形成化合物。

蒸发镀根据蒸发源的类别有几种:

(1)电阻加热蒸发源:通常适用于熔点低于1 500 °C的镀料。对于蒸发源的要求为:① 熔点高;② 饱和蒸气压低;③ 化学性质稳定,在高温下不与蒸发材料发生化学反应;④ 具有良好的耐热性,功率密度变化小。

(2)电子束蒸发源:热电子由灯丝发射后,被电场加速,获得动能轰击处于阳极的蒸发材料,使蒸发材料加热气化,从而实现蒸发镀膜,特别适合制作高熔点薄膜材料和高纯薄膜材料。优点:① 电子束轰击热源的束流密度高,能获得远比电阻加热源更大的能量密度,可以使高熔点(可高达3 000 °C以上)的材料蒸发,并且有较高的蒸发速率;② 镀料置于冷水铜坩埚内,避免容器材料的蒸发,以及容器材料与镀料之间的反应,这对于提高镀膜的纯度极为重要;③ 热量可直接加到蒸发材料的表面,减少热量损失。

(3)高频感应蒸发源:将装有蒸发材料的坩埚放在高频螺旋线圈的中央,使蒸发材料在高频电磁场的感应下产生强大的涡流损失和磁滞损失(铁磁体),从而将镀料金属加热蒸发。常用于大量蒸发高纯度金属。

2.离子镀

离子镀是在真空条件下,利用气体放电使气体或被蒸发物质离化,在气体离子或被蒸发物质离子轰击作用的同时,把蒸发物或其反应物蒸镀在基片上。

常用的几种离子镀:

(1)直流放电离子镀:蒸发源采用电阻加热或电子束加热;充入气体是Ar或少量反应气体;离化方式被镀基体为阴极,利用高电压直流辉光放电离子;加速方式为在数百伏至数千伏的电压下加速,离化和离子加速一起进行。

(2)空心阴极放电离子镀(Hollow Cathode Discharge,HCD):等离子束作为蒸发源,可充入Ar、其他惰性气体或反应气体;利用低压大电流的电子束碰撞离化,零至数百伏的加速电压。离化和离子加速独立操作。

(3)射频放电离子镀:电阻加热或电子束加热,利用真空、Ar、其他惰性气体或反应气体;利用射频等离子体放电离化,零至数千伏的加速电压,离化和离子加速独立操作。

(4)低压等离子体离子镀:电子束加热,惰性气体或其他反应气体。等离子体离化,DC(直流)或AC(交流)50 V。

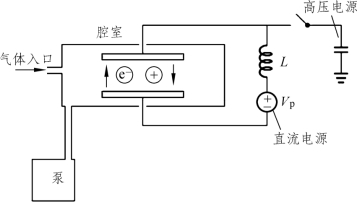

离子镀是一个十分复杂过程,一般来说始终包括镀料金属的蒸发、气化、电离、离子加速、离子之间的反应、中和以及在基体上成膜等过程,其兼具真空蒸镀和真空溅射的特点。平板等离子体反应腔如图4.19所示。

图4.19 平板等离子体反应腔

3.溅射镀膜

溅射镀膜是在真空室中,利用荷能粒子轰击靶表面,使被轰击出的粒子在基片上沉积的技术,如图4.21所示。用带有几十电子伏特以上动能的粒子或粒子束照射固体表面,靠近固体表面的原子会获得入射粒子所带能量的一部分进而向真空中逸出,这种现象称为溅射。

应用于现在工业生产的主要溅射镀膜方式有:

(1)射频溅射。其是指利用射频放电等离子体中的正离子轰击靶材,溅射出靶材原子从而沉积在接地的基板表面的技术。由于交流电源的正负性发生周期交替,当溅射靶处于正半周时,电子流向靶面,中和其表面积累的正电荷,并且积累电子,使其表面呈现负偏压,导致在射频电压的负半周期时吸引正离子轰击靶材,从而实现溅射。由于离子比电子质量大,迁移率小,不像电子那样很快地向靶表面集中,所以靶表面的点位上升缓慢,由于在靶上会形成负偏压,所以射频溅射装置也可以溅射导体靶。射频溅射装置的设计中,最重要的是靶和匹配回路。靶要水冷,同时要加高频高压。

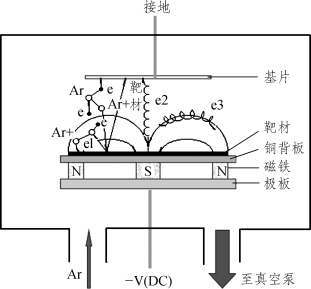

(2)磁控溅射(高速低温溅射)。其沉积速率快、基片温度低,对膜层的损伤小、操作压力低。磁控溅射具备的两个条件是:磁场和电场垂直;磁场方向与阴极(靶)表面平行,并组成环形磁场。

图4.20 高速低温溅射工艺

图4.21 溅射镀膜示意

电子在电场E的作用下,在飞向基片过程中与氩原子发生碰撞,使其电离产生出Ar和新的电子;新电子飞向基片,Ar在电场作用下加速飞向阴极靶,并以高能量轰击靶表面,使靶材发生溅射。在溅射粒子中,中性的靶原子或分子沉积在基片上形成薄膜,而产生的二次电子会受到电场和磁场作用,产生E(电场)×B(磁场)所指的方向漂移,又称E×B漂移,其运动轨迹近似于一条摆线。若为环形磁场,则电子就以近似摆线形式在靶表面做圆周运动,它们的运动路径不仅很长,而且被束缚在靠近靶表面的等离子体区域内,并且在该区域中电离出大量的Ar来轰击靶材,从而实现了高的沉积速率。随着碰撞次数的增加,二次电子的能量消耗殆尽,逐渐远离靶表面,并在电场E的作用下最终沉积在基片上。由于该电子的能量很低,传递给基片的能量很小,致使基片温升较低。

(3)反应溅射。反应溅射是指在存在反应气体的情况下,溅射靶材时,靶材会与反应气体反应形成化合物(如氮化物或氧化物),在惰性气体溅射化合物靶材时由于化学不稳定性往往导致薄膜较靶材少一个或更多组分,此时如果加上反应气体可以补偿所缺少的组分,这种溅射也可以视为反应溅射。

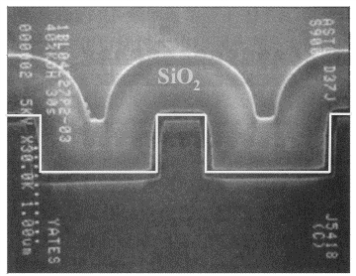

另外一种沉积薄膜的方式是光激发化学气相沉积法(Photo-induced Chemical Vapor Deposition,PHCVD或photo CVD),此种方法能满足需要极低温沉积薄膜的制程,而且没有等离子增强化学气相沉积法在低温沉积时所引发的问题,光激发化学气相沉积法使用高能量、高密度的光子来加热基板表面,或分解并激发气化的反应物。在基板表面被加热的情况下,光子对反应物不起作用,亦即光子能量对气相反应完全不会发生。另外,在反应气被激发的情况下,光子能量可以有效地转换到反应气体分子本身或转换到中介物质,如水银蒸气。这个技术可使沉积薄膜在极低的温度下进行,如室温。不像等离子增强化学气相沉积法沉积出的薄膜,利用光激发化学气相沉积法所沉积出的薄膜,拥有很低的缺陷密度,另外它也有好的阶梯覆盖性,但是它也必会受到低温沉积薄膜所带来的低密度及分子污染的困扰。不同的淀积方法,台阶的覆盖能力不同,因此形貌不同。热壁PECVD淀积的SiO2的形貌如图4.22所示。

图4.22 热壁PECVD淀积的SiO2

4.PVD工艺控制

控制温度:温度控制在400±10 °C。

颗粒检查:颗粒是PE淀积工艺的最大敌人,颗粒多就会使腐蚀产生膜的残余,给光刻对位造成影响,严重影响产品质量。我们目前通过使用颗粒度测试仪监控颗粒,规范是颗粒数<200个/1 μm。

淀积速率:淀积速率从膜厚与沉积时间计算得出,这个数值可以直接反映腔体内淀积压力、气体流量和衬底温度变化,目前的淀积速率是70 Å/min。

均匀性检查:保证硅片中每个芯片和每个硅片的重复性良好,在发现均匀性变差时及时进行调整,一般比较片内与片间均匀性两种。均匀性控制在3 SIGMA以内。

折射率:通过折射率的检查,我们可以分析气体的流量掌握MFC的状态,保证膜的成分保持稳定,确保质量。否则就会使腐蚀时的腐蚀速率难以控制(折射率越大,腐蚀速率越小)。

5.常见问题及处理

1)PVD工艺中断(https://www.daowen.com)

对策:根据提示的中断信息,找出中断的真正原因。

2)PVD颗粒问题

对策:检查气路是否泄漏,是否有其他气体混入反应气体内;检查机械手是否挂大盘。

3)均匀性问题

对策:检查温度、压力、气体流量等是否正常,否则更换流量计、清洗压力计。

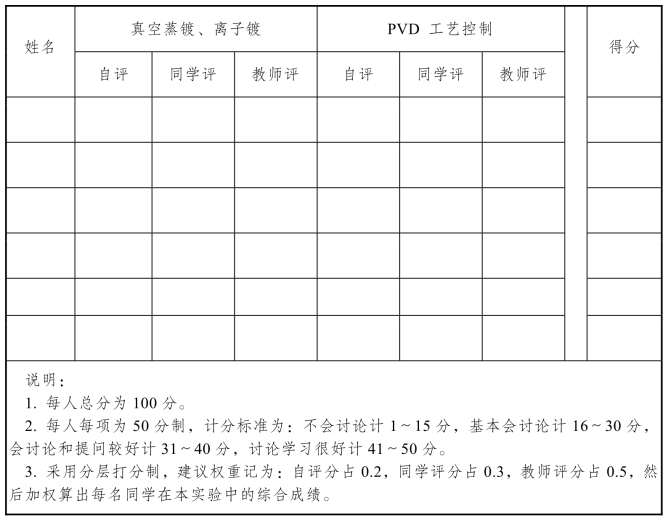

任务三学习成果评价

本模块知识小结

本模块主要介绍了集成电路成膜工艺,任务一中学习了硅热氧化工艺,重点有高温氧化机理、硅消耗、硅生长、氧化膜的作用、SiO2膜层厚度的测量等知识;任务二、任务三介绍淀积,重点是薄膜淀积,化学气相沉积法(CVD),物理气相沉积法(PVD)。通过本章学习可使读者掌握基本的集成电路成膜工艺,可为读者学习后续光刻章节的内容奠定基础。

现场典型工作任务案例教学

模块四测评题

1.二氧化硅薄膜在集成电路中具有怎样的应用?

2.什么是薄膜?列举并描述可接受薄膜的8个特性。

3.生长氧化层和淀积氧化层间的区别是什么?

4.什么是硅片的自然氧化层?由自然氧化层引起的三种问题是什么?

5.CVD过程中化学反应所需的激活能来源有哪些?

6.淀积膜的过程有哪三个不同的阶段?

7.缩略语PECVD、LPCVD、和APCVD的中文名称分别是什么?

8.对净化间做一般性描述。

9.什么是硅片的自然氧化层?由自然氧化层引起的三种问题是什么?

10.列举硅片制造厂房中的7种沾污源。

11.解释空气质量净化级别。

12.描述净化间的舞厅式布局。

13.为避免硅芯片沾污,可否最后热氧化一层SiO2作为保护膜?为什么?

14.IC制造中微粒的大小要小于器件上最小特征多少?

15.简述金属离子的危害。

16.IC生产过程中化学品的应用要注意什么?

17.集成电路制造中细菌是污染源吗?

18.IC生产的普通污染源主要是什么?

19.普通空气中含有污染物有哪些?

20.什么是空气级别数?

模块四学习总结报告

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。