在集成电路工艺中,以加热高纯水作为水蒸气源,而湿氧氧化则用干燥氧气通过加热的水(常用水温为95 °C)所形成的氧和水汽混合物形成氧化气氛。用高纯氢气和氧气在石英反应管进口处直接合成水蒸气的方法进行水汽氧化时,通过改变氢气和氧气的比例,可以调节水蒸气压,减少沾污,有助于提高热生长二氧化硅的质量。对硅热氧化动力学的研究表明,除了几个分子层外,硅热氧化是由氧或水分子H2O(或OH-)扩散通过已形成的二氧化硅层,在Si-SiO2界面与Si反应而生成二氧化硅。随着氧化过程的进行,Si-SiO2界面不断向硅内部推移。当硅生成为二氧化硅时,体积增大2.2倍。

二氧化硅的生成速率主要由两个因素控制:

(1)在Si-SiO2界面上硅与氧化物反应生成二氧化硅的速率。

(2)反应物(O2、H2O或OH-)通过已生成的二氧化硅层的扩散速率。通过多种实验已经证明,硅片在热氧化过程中是氧化剂穿透氧化层向Si-SiO2界面运动并与硅进行反应,而不是硅向外运动到氧化膜的外表面进行反应,其氧化模型如图4.3所示。氧化剂要到达硅表面并发生反应,必须经历下列3个连续的步骤:

图4.3 热氧化平面层模型

① 从气体内部输运到气体-氧化物界面。

② 扩散穿透已生成的氧化层,到达SiO2-Si界面。

③ 在Si表面发生反应生成SiO2。

在氧化过程中,由于SiO2层不断生长,所以SiO2-Si界面也就不断向Si内移动,因此,这里所碰到的是边界随时间变化的扩散问题。

随着SiO2不断生长,界面处的Si也就不断转化为SiO2中的成分,可得到SiO2生长厚度与时间的简化关系式为

更详细的理论方程为SiO2的生长厚度与时间的普遍关系式:

![]()

可简化为(https://www.daowen.com)

![]()

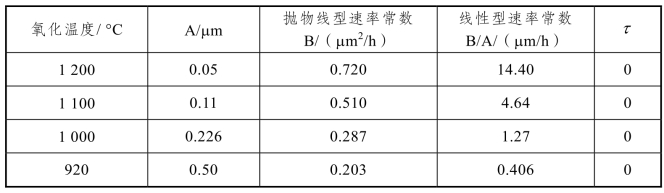

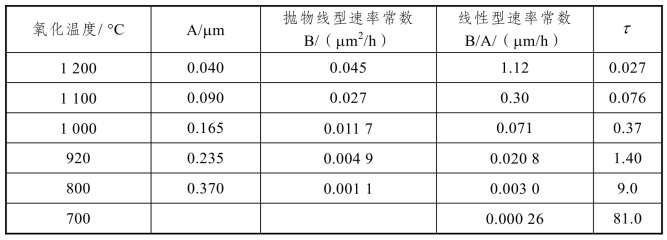

由更详细的理论方程可得出表4.1和表4.2数据。

表4.1 硅的湿氧氧化速率

表4.2 硅的干氧氧化速率

表4.1和4.2分别为硅湿氧氧化和干氧氧化的速率常数。

由表4.1和表4.2可见,湿氧氧化速率比干氧氧化速率快得多。虽然干氧方法的生长速度很慢,但生长的SiO2薄膜结构致密、干燥,均匀性和重复性好,且由于SiO2表面与光刻胶接触良好,光刻时不易浮胶。而湿氧氧化速率虽然快,但在氧化后的Si片表面存在较多的位错和腐蚀坑,而且还存在着一层使SiO2表面与光刻胶接触差的硅烷醇(Si-OH),因此在生产实践中,普遍采用干氧→湿氧→干氧交替的氧化方式。这种干、湿氧的交替氧化方式解决了生长速率和质量之间的矛盾,使生长的SiO2薄膜更好地满足实际生产的要求。

热氧化的设备主要有水平式(6 inch以下的硅片)和直立式(8 inch以上的硅片)氧化炉。由于要退火处理,会用到RTP(Rapid Thermal Processing,快速热处理),RTP是一种升温速度非常快、保温时间很短的热处理方式。升温速率能达到10~100 °C/s。一般采用红外卤素灯或者电阻棒加热,加热时电流很大,功率很大。RTP氧化是半导体制造中的一道工艺,可以用于离子注入后的杂质快速激活、快速热氧化等。此方法能大量节省热处理时间和降低生产成本,是热处理上的一次革新。

氧化系统由四部分组成:气源柜、炉体柜、装片台、计算机控制系统。

图4.4和图4.5所示分别给出了干氧和水汽氧化装置的示意图。

图4.4 干氧氧化装置示意图

图4.5 水汽氧化装置示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。