为达到净化间所需要的高标准,净化间的设计目的是要使生产免受污染芯片的能力更完整化,自动化生产也是降低污染的一种重要方法。净化间设计和管控要点如下:

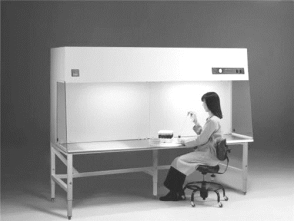

1.洁净工作台

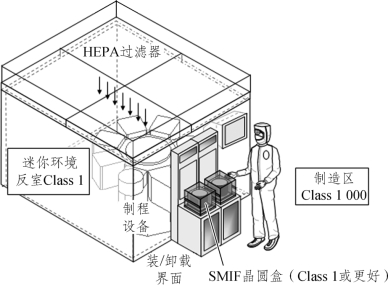

半导体工业采用净化间技术最初是由NASA(美国航空航天局)为组装航天器和卫星而开发的。然而,当扩大到需要拥有更多工人的更大生产区域时,足以装配卫星的小型净化间不能胜任。解决该问题可以采用净化间工作台方法补救。主要是把过滤器装在单个工作台上,并使用无脱落的物质。在工作台以外,晶圆被装在密封的盒子中存储和运输。洁净工作台如图3.16所示。

图3.16 洁净工作台

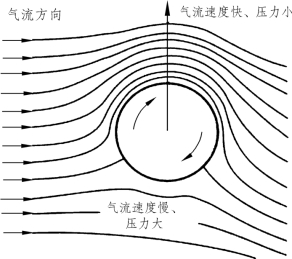

最初制造区是由一个被称为舞厅式设计的大屋子组成。在大型车间中按顺序排列的工作台组成加工区,使晶圆依工艺次序经过而不露于“脏”空气中。净化工作罩中的过滤器是一种高效颗粒搜集过滤器,或更苛刻地应用超低颗粒过滤器。这些过滤器是由含许多小孔并按手风琴琴叶折叠的脆性纤维组成的,高密度的小孔与大面积的过滤层,使得大量的空气低速流过。空气流动模式如图3.17所示。

图3.17 空气流动模式

低速空气可避免产生空气流,有利于工作台的洁净度,并且对于操作员而言,在舒适的环境中工作也是必要的。典型的空气流速为:90~100 inch/min。HEPA和ULPA过滤器可使0.12 μm颗粒达到99.999 9%或更高的过滤效率。

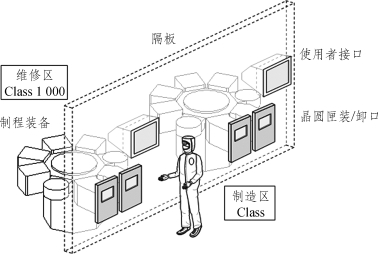

图3.18 IC制造区局部图

工作台使用:

在工艺设备中,采用适当的材料来设计工作台是获得超洁净的净化室所必需的。所有的材料都会释放一些颗粒,目标是把释放降低在可以接受的水平上。光滑、高度抛光的表面是减少颗粒沾污最好的方法。不锈钢是广泛采用的工作台面和净化间的设备材料。经过适当加工,不锈钢具有相对较低的颗粒释放率。电解抛光是最后的关键步骤。对于穿壁式装置,在这种处理中,设备的主要部分位于生产区后面的服务夹层中(见图3.19),只有用户界面操作平台和硅片架位于生产线内。这种配置隔离开了设备与夹层中的服务区,这是一种低级别沾污的典型。

图3.19 穿壁式装置

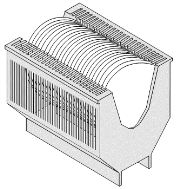

(1)控制。从半导体制造早期到20世纪70年代,硅片通过镊子或真空棒手工控制。随着器件尺寸缩小,手工控制引起颗粒沾污并产生致命缺陷。最终制造商使用片架(见图3.20)在设备间传送硅片,用输送带系统和升降机来拾起并在设备间送入、送出硅片。片架具有产生颗粒最少、具有静电耗散性和最小的化学物释放。

图3.20 硅片片架(又叫花篮)

(2)微环境。净化间的概念持续不断地被重新评估,主要是因为更严格控制沾污的需要以及减少净化间需要的巨大成本。在工作台所处的具体位置控制沾污,采用微环境来加工硅片,已经被越来越多地采用。微环境是指,当硅片和净化间环境不位于同一工艺室时,通过一个屏蔽来隔离开它们所创造出来的局部环境,如图3.21所示。这一概念也被称为硅片隔离技术。微环境区域包括用来支撑硅片的片架、硅片工艺室、装载通道和储藏区域。

图3.21 净化间局部环境

2.人

工作区人员也是最大的污染源之一。即使一个经过风淋的洁净室操作员,当他坐着时,每分钟也可释放10万到100万个颗粒,当人员移动时,这个数字还会大幅增加。这些颗粒都是来自脱落的头发和坏死的皮肤。其他的颗粒源还有像化妆品、染发剂和暴露的衣服等。

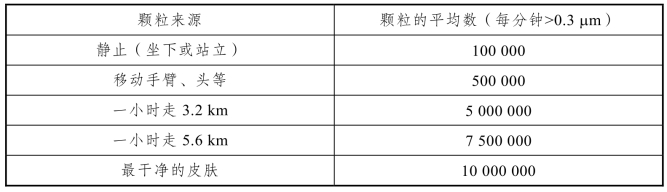

人是颗粒的产生者。人员持续不断地进入净化间,是净化间沾污的最大来源。人类颗粒来源如表3.5所示。

表3.5 颗粒来源

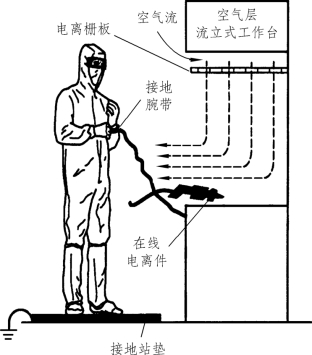

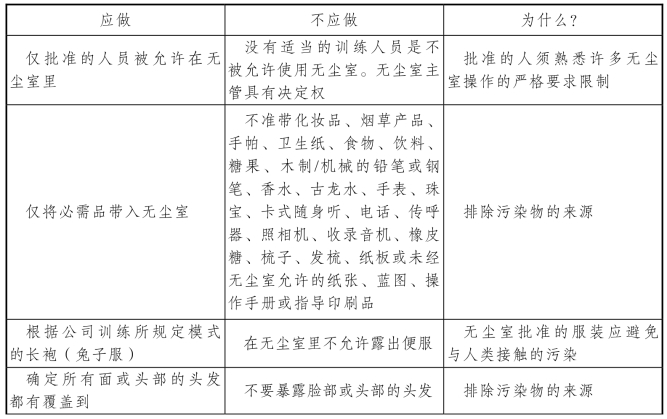

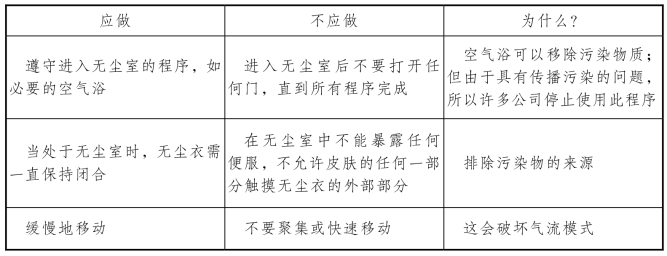

为了减少人类带来的沾污,使用了超净服(见图3.22),制定了净化间操作规程与环境(见图3.23),如表3.6所示。

图3.22 超净服

图3.23 净化间操作环境

图3.24 净化间ESD(静电防护)

表3.6 净化间操作规程

续表

3.工艺用水

在晶圆生产的整个过程中,要经过多次的化学蚀刻与清洗,每步蚀刻与清洗后都要经过清水冲洗。由于半导体器件非常容易受到污染,因此所有工艺用水必须经过处理,以达到非常严格洁净度的要求。普通城市用的水中包含大量洁净室不能接受的污染物,主要有溶解的矿物(溶解氧)、颗粒(二氧化碳)、菌(有机物)。

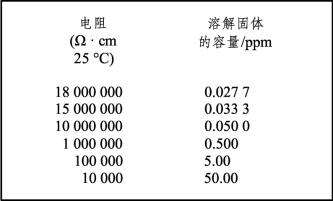

普通水中的矿物来自盐分,盐分在水中分解为离子,例如钠离子和氯离子,每个离子都是污染物。为了制造半导体,需要大量的高质量超纯去离子(DI)水(UPW)。据估计,在一条现代的200 nm工艺线中,制造每个硅片的去离子水消耗量达到2000加仑(1加仑≈3.785立方分米)。超纯去离子水中不允许的沾污有溶解离子、有机材料、颗粒、细菌、硅土、溶解氧。通常采用反渗透和离子交换系统去除水中的离子。去除离子后的水通常称为去离子水,其在25 °C时的电阻是18 000 000 Ω·cm,也就是18 MΩ。图3.25显示了当水中含有大量不同的溶解物质时的电阻值。在VLSI制造中,工艺水的目标是18 MΩ。水中的细菌通过紫外线去除。

图3.25 水中溶解物质时的电阻值

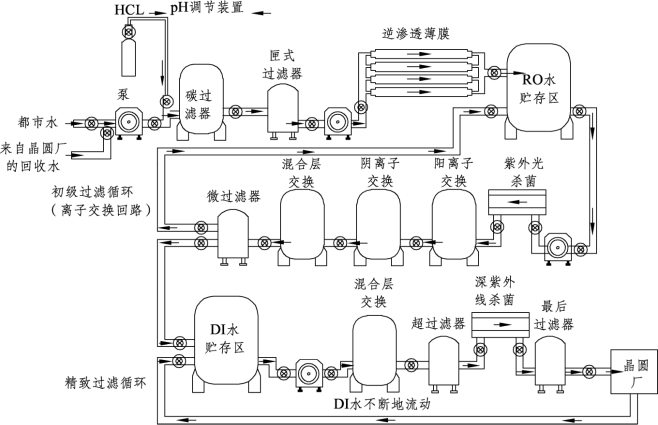

去离子水装置:此装置包含两个净化水的主要部分,称为补偿循环和精加工回路(见图3.26)。

图3.26 离子水装置(www.daowen.com)

4.工艺用化学品

为保证成功的器件成品率和性能,半导体工艺所用的液态化学品必须不含沾污。用检定数来鉴别化学纯度,它指的是容器中特定化学物的百分比。过滤器用来防止传送时分解或再循环时用来保持化学纯度。过滤器应该安置在适当的地方,尽可能靠近工艺室并使用现场过滤。不同过滤器分类如下:

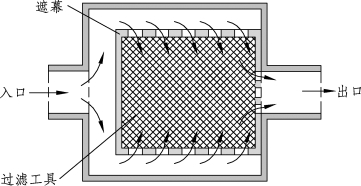

颗粒过滤:适用于大约1.5 μm以上颗粒的深度型过滤(见图3.27)。

图3.27 深度型过滤器

微过滤:用于去除液态中0.1~0.5 μm颗粒的膜过滤。

超过滤:用于阻挡0.005~0.1 μm尺寸大分子的加压膜过滤。

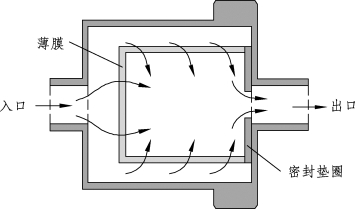

反渗透:也被称为超级过滤。它是一个加压的处理方案,输送液体通过一层半渗透膜,过滤掉小至0.005 μm的颗粒和金属离子。膜过滤使用聚合物薄膜或者带有细小渗透孔的陶瓷作为过滤器媒质(见图3.28)。

图3.28 膜过滤器

5.生产设备

用来制造半导体硅片的生产设备是硅片厂中最大的颗粒来源。在硅片制造过程中,硅片从片架重复地转入设备中,经过多台装置的操作,卸下并返回到片架中,又被送交下一工作台。为了制造一个硅片,这一序列反复重复达450次或更多的次数,把硅片暴露在不同设备的许多机械和化学加工过程中。许多硅片制造过程发生在真空中,需要特殊的设计考虑以避免沾污。

6.净化间维护

净化间的定期维护是非常必要的。清洁人员必须要穿着与生产人员一样的洁净服,净化间的清洁器具,包括拖把也要仔细选择。一般家庭使用的清洁器具太脏,无法在净化间使用。而且使用真空吸尘器也要特别注意。在真空吸尘器中的排风系统中,装有HEPA过滤器,现在已经可以在净化间中使用。许多净化间有内置式真空系统来减少清洁时产生的脏东西。

擦净工艺工作台需要使用特殊的不脱落的聚酯材质或尼龙制成的抹布,预清洗以减少污染,如图3.29所示。有些采用异丙醇和去离子水溶液,这些供给方便消除在净化间喷涂清洗器引起的二次污染。擦拭的程序也是非常关键的。墙面的擦拭要从上到下,桌面要从后向前。用喷壶喷洒清洁剂时,应喷到洁净布表面,而不是被清洁物表面,这样可以减少在晶圆和设备上的不必要的过量喷洒。这样净化间的清洁本身也就成为支持半导体工艺的辅助技术。许多制造厂聘请外部认证公司来确定洁净等级、工作过程、程序文件与控制程序,并加以文件化。净化间维护程序的认证标准是ISO全球净化间标准(ISO 14644-2)。铜金属已成为先进甚大规模集成电路器件的优选金属。铜有许多优点,也有一系列不足。在硅晶圆内部的铜污染会引起器件电性能的灾难。必须将铜工艺区和沉积铜与晶圆隔离开。要将隔离区和隔离工艺设备严格控制,以确保做过铜工艺的晶圆没有进入其他工艺区。

图3.29 清洁人员擦净

7.晶片表面清洗

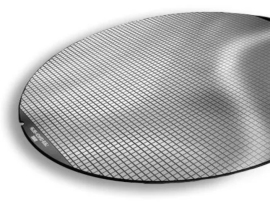

洁净的晶圆是芯片生产全过程中的基本要求,但并不是在每个高温下的操作前都必须进行的。一般说来,全部工艺过程中高达30%的步骤为晶圆清洗。在这里将要描述的清洗工艺,将贯穿芯片生产的全过程。洁净的IC晶圆如图3.30所示。

图3.30 洁净的IC晶圆

半导体工艺的发展过程在很多方面可以说是清洗工艺随着对无污染晶圆需求不断增长而发展的过程。晶圆表面有4大常见类型的污染,每一种在晶圆上体现为不同的问题,并可用不同的工艺去除。这四种类型是:颗粒、有机残留物、无机残留物、需要去除的氧化层。

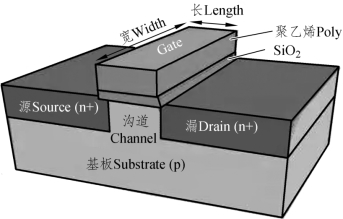

通常来说,一个晶圆清洗的工艺或一系列的工艺,必须在去除晶圆表面全部污染物的同时,不会蚀刻或损害晶圆表面。它在生产配置上是安全的、经济的,并为业内所接收。通常对清洗工艺的设计适用于两种基本的晶圆状况。一种叫作前端工艺线(FEOL),特指那些形成有源电性部件之前的生产步骤。在这些步骤中,晶圆表面尤其是MOS器件的栅区域,是暴露、极易受损的,如图3.31所示。

图3.31 IC晶圆表面栅区域

在这些清洗步骤中,一个极其关键的参数是表面粗糙度。过于粗糙的表面会改变器件的性能,损害器件上面沉积层的均匀性。表面粗糙度是以纳米为单位的表面纵向变差的平方根。2000年时的要求是0.15 nm,2010年已逐渐降低到0.1 nm以下。在FEOL的清洗工艺中,另外一个值得关注的方面是光片表面的电性条件。器件表面的金属离子污染物改变电性特征,尤其是MOS晶体管极易受损。钠连同铁、镍、铜、锌是典型的问题。清洗工艺必须将它们的浓度降至2.5×109个/cm3以下从而达到2010年的器件需要。铝和钙也是存在的问题,它们在晶片表面的含量需要低于5×109个/cm3的水平。

另一种为后端工艺线(BEOL)的清洗,除了颗粒问题和金属离子的问题,通常的问题是阴离子、多晶硅栅的完整性、接触电阻、通孔的清洁程度、有机物以及在金属布线中总的短路和开路的数量。这些问题将在以后讨论。光刻胶的去除也是BEOL和FEOL都存在的很重要的一种清洗工艺。

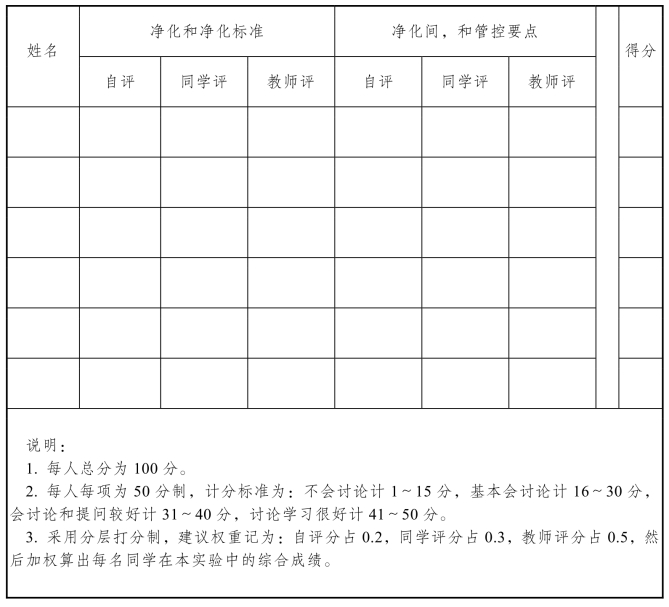

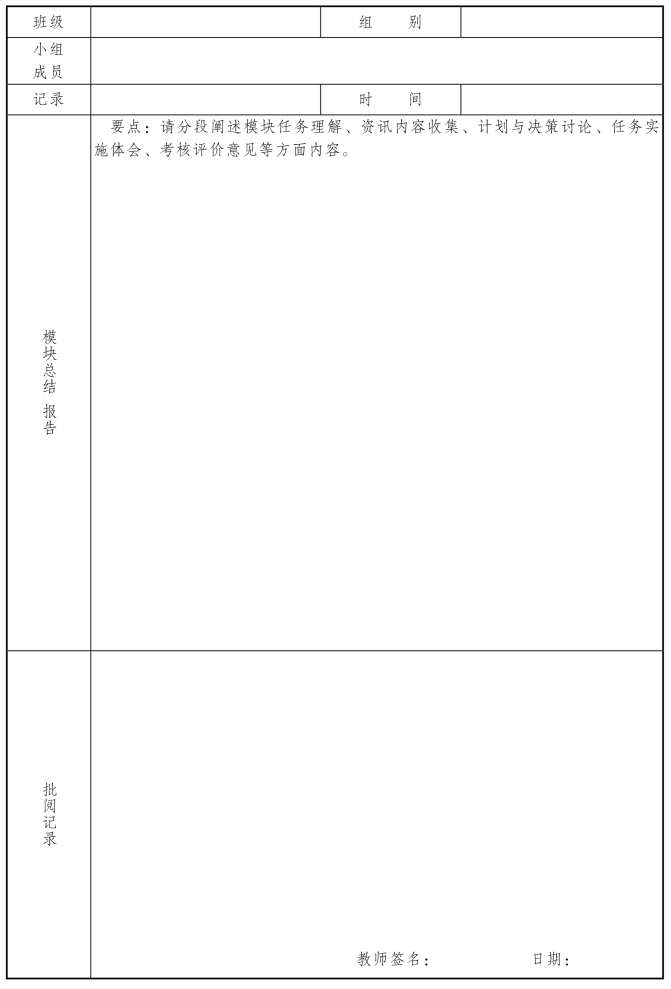

任务二学习成果评价

以团队小组为单位完成任务,以学生个人为单位实行考核。

现场典型工作任务案例教学

本模块知识小结

本模块主要介绍了芯片制造的污染来源与类型,主要有8类污染来源。重点介绍了芯片制造的净化,要掌握空气级别数概念,最后介绍了净化间(Clean Room)和它的管控工艺要点。

通过本模块学习可使读者掌握芯片制造的污染与净化知识,可为读者学习后续7S管理和IC成品的全流程工艺(如封装工艺)奠定基础。

模块三测评题

1.请对净化间做一般性描述。

2.什么是硅片的自然氧化层?由自然氧化层引起的三种问题是什么?

3.列举硅片制造厂房中的7种沾污源。

4.解释空气质量净化级别。

5.写出半导体制造业的三种金属和合金:____、____和____。

模块三学习总结报告

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。