1.硅片制备的典型工艺

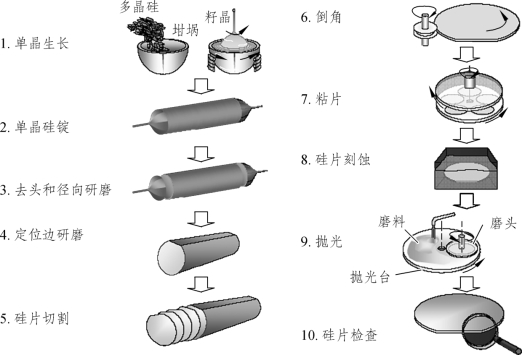

对子任务3生产出来的硅锭进一步加工就为硅片制备,如图2.24所示。下面简述其工艺。

图2.24 硅片的制备流程

步骤1:硅棒整型。

整型处理:去掉两端;径向研磨;硅片定位边或定位槽。

图2.25 去掉两端的硅棒和晶圆片

步骤2:晶体定向。

晶体定向的方法有光图像定向法等。

步骤3:晶面标识。

① 主参考面(主定位面,主标志面)硅片的定位边标识:

起识别划片方向作用;作为硅片(晶锭)机械加工定位的参考面;作为硅片装架的接触位置,可减少硅片损耗。

② 次参考面(次定位面,次标志面):

识别晶向和导电类型。

硅片的定位边标识如图2.26所示。

图2.26 硅片的定位边标识

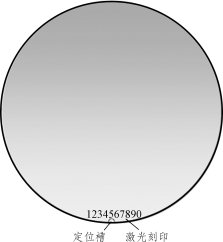

③ 直径200 mm及以上的硅片采用定位槽取代定位边,如图2.27所示。

图2.27 200 mm以上硅片的定位边标识

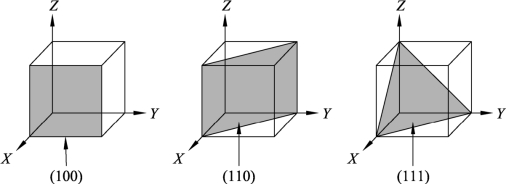

图2.28 <100/110/111>3D立体晶面(https://www.daowen.com)

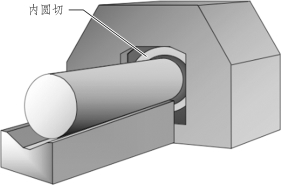

步骤4:切片(内圆切割机/线锯)。

接下来是晶圆切割,形成成品之后的晶圆还要经过切割才能应用于芯片制造,晶圆内圆切割机如图2.29所示。由硅晶柱切割而成的裸晶圆,它的光泽好,像面镜子。

图2.29 晶圆内圆切割机

图2.30所示硅晶柱,它是硅提过提炼结晶后形成的柱状体。从侧面看,具有非常漂亮的光泽。

图2.30 硅晶柱侧面

步骤5:磨片和倒角。

目的:① 使各片厚度一致;② 使各硅片各处厚度均匀;③ 改善平整度。磨料:① 要求其硬度大于硅片硬度;② 种类有Al2O3、SiC、ZrO、SiO2、MgO等。

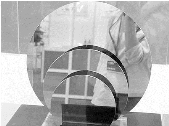

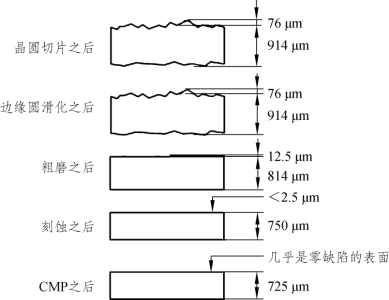

步骤6:抛光。

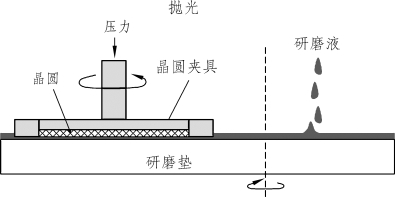

普通的磨片完成过后硅片表面还有一个薄层的缺陷。现在的抛光采用机械加化学的方式,经过抛光工艺后使硅片表面真正成为高度平整、光洁如镜的理想表面,如图2.31所示。目的:进一步消除表面缺陷,获得高度平整、光洁及无损层的“理想”表面。方法:机械抛光、化学抛光、化学机械抛光(chemical-mechanical polishing,CMP)(见图2.32)。机械抛光:与磨片工艺原理相同,磨料更细(0.1~0.5 μm),有MgO、SiO2、ZrO;优点:表面平整;缺点:损伤层深、速度慢等。

图2.31 几乎完美的晶圆表面

图2.32 化学机械抛光(CMP)

2.晶圆刻号

大面积的晶圆在制造工艺中有很高的价值,为保持精确的可追溯性,必须区别它们,防止误操作。一般使用条形码或数字矩阵的激光刻号来区别。图2.33所示为晶圆制备工艺总结。

图2.33 晶圆制备工艺总结图

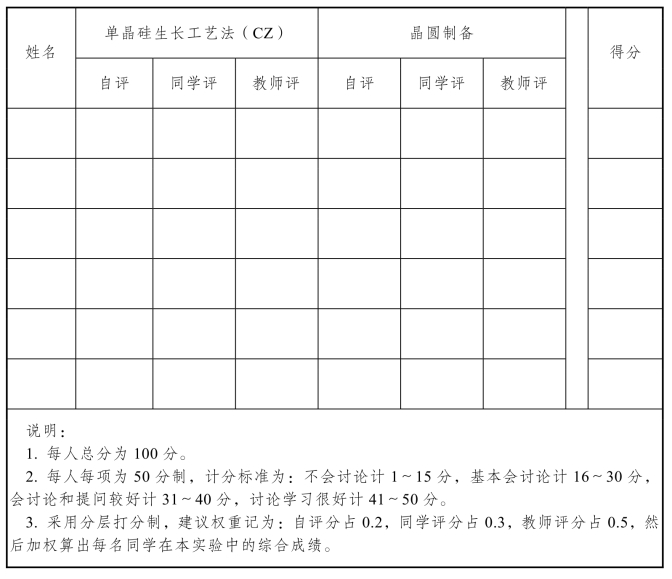

任务二学习成果评价

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。