1.晶体生长介绍

半导体晶圆(或裸晶圆Wafer,业界也叫硅片),是指硅半导体集成电路制作所用的硅晶片,由于其形状为圆形,故称为晶圆(本书后裸晶圆与硅片同义),它是从大块的半导体材料切割而来的。这种半导体材料,或称为硅锭,是从大块的具有多晶结构和未掺杂本征材料生长得来的。把纯度高达99.999 999 999%的多晶硅,转变成一个大单晶,给予正确的定向和适量的N型或P型掺杂,叫作晶体生长。常用三种不同的方法来生长单晶:直拉法、液体掩盖直拉法和区熔法,本书重点介绍直拉法。高密度和大尺寸芯片的发展需要更大直径的晶圆供应,在20世纪60年代开始使用25 mm(1 inch)直径的晶圆,在21世纪前期转向300 mm(12 inch)直径的晶圆,而现在正冲向450 mm(18 inch)领域。由不断降低芯片成本的要求驱动更大直径的晶圆,这是对晶体制备的巨大挑战。在晶体生长中,保持晶体结构和电学性能的一致性及对抗污染问题是一个挑战,而在晶圆制备、平坦性、直径控制和晶体完整性方面都需要完善。更大直径晶圆就需要更坚固的工艺设备,一个直径300 mm的晶圆生产坯质大约是7.5 kg并产生50万美元以上的产值;一个450 mm的晶圆质量约800 kg,长210 cm;生长450 mm直径的晶圆和450 mm晶圆的制备均存在挑战性。生产更大直径晶圆是芯片制造不断进步的关键,这些更高的工艺规格要求与挑战并进,当然也是昂贵和费时的。

按制备时有无使用坩埚分为两类:有坩埚的有直拉法、磁控直拉法、液体掩盖直拉法;无坩埚的有悬浮区熔法。

图2.19 直拉法生产的硅棒

2.单晶硅棒生长的直拉法——Czochralski法(CZ法)

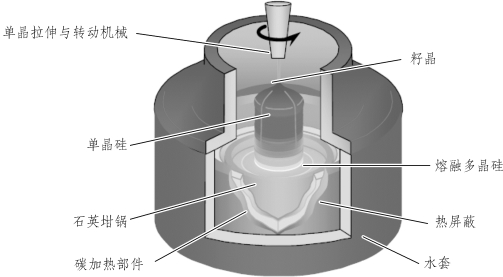

直拉法又称为切克劳斯基法,它是2026年由切克劳斯基(Czochralski)建立起来的一种晶体生长方法,简称CZ法。2026年,Czochralski从熔融金属中拉制细灯丝而发现,20世纪50年代开发出与此类似的直拉法生长单晶硅,这是生长单晶硅的主流技术。CZ法的特点是在一个直筒型的热系统汇总,用石墨电阻加热,将装在高纯度石英坩埚中的多晶硅熔化,然后将籽晶插入熔体表面进行熔接,同时转动籽晶,再反转坩埚,籽晶缓慢向上提升,经过引晶、放大、转肩、等径生长、收尾等过程,一支硅单晶就生长出来了。CZ炉如图2.20所示。

图2.20 CZ拉单晶炉

CZ直拉法先用生长一块具有所需要晶向的单晶硅作为籽晶来生长硅锭,生长的单晶硅就像是籽晶的复制品。基本原理是:准备电子级多晶硅,在一个可抽真空的腔室内置放着一个由熔融石英制成的坩埚,将多晶装填在此坩埚中,腔室回充保护性气氛,将坩埚加热至1 500 °C左右。接着,一块小的用化学方法蚀刻的籽晶(直径约0.5 cm,长约10 cm)降下来与多晶熔料相接触,籽晶必须是严格定向的,因为它是一个复制样本,坩埚上方有一可旋转和升降的籽晶杆,杆下端有一个夹头,用于夹住籽晶,在其基础上将要生长出大块的、称为晶锭(boule)的晶体。原料被加热器熔化后,将籽晶放入熔体内,控制合适的温度,使之达到饱和温度,边旋转边提拉,即可获得所需硅单晶。坩埚里的硅被单晶炉加热,硅变成熔体。籽晶与熔体表面接触并旋转,旋转方向与坩埚的旋转方向相反。随着籽晶在直拉过程中离开熔体,熔体上的液体会因为表面张力而提高。随着籽晶从熔体中拉出,与籽晶有同样晶向的单晶就生长出来。硅晶锭直径可达300 mm以上,长度有1~2 m。CZ法要点如下:

(1)设备:石英坩埚、高频加热线圈等。

(2)材料:半导体多晶材料和掺杂物、籽晶。

(3)晶体生长的结构与籽晶晶体结构一致。

(4)CZ法工艺流程。

准备:腐蚀清洗多晶→籽晶准备→装炉→真空操作;

开炉:升温→水冷→通气;

生长:引晶→缩晶→放肩→等径生长→收尾;

停炉:降温→停气→停止抽真空→开炉。

(5)生长过程。

① 籽晶熔接:加大加热功率,使多晶硅完全熔化,并挥发一定时间后,将籽晶下降与液面接近,使籽晶预热几分钟,俗称“烤晶”,以除去表面挥发性杂质同时可减少热冲击。

② 引晶和缩颈:当温度稳定时,可将籽晶与熔体接触。此时要控制好温度,当籽晶与熔体液面接触,浸润良好时,可开始缓慢提拉,随着籽晶上升硅在籽晶头部结晶,这一步骤叫“引晶”。“缩颈”是指在引晶后略为降低温度,提高拉速,拉一段直径比籽晶细的部分,其目的是排除接触不良引起的多晶和尽量消除籽晶内原有位错的延伸。颈一般要长于20 mm。

③ 放肩:缩颈工艺完成后,略降低温度,让晶体逐渐长大到所需的直径为止,这称为“放肩”。在放肩时可判别晶体是否是单晶,否则要将其熔掉重新引晶。单晶体外形上的特征——棱——的出现可帮助我们判别,<111>方向应有对称三条棱,<100>方向有对称的四条棱。

④ 等径生长:当晶体直径到达所需尺寸后,提高拉速,使晶体直径不再增大,称为收肩。收肩后保持晶体直径不变,就是等径生长。此时要严格控制温度和拉速不变。

⑤ 收晶:晶体生长所需长度后,拉速不变,升高熔体温度或熔体温度不变,加快拉速,使晶体脱离熔体液面。(https://www.daowen.com)

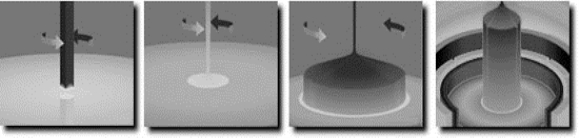

籽晶和生长过程如图2.21所示,拉制好的硅棒如图2.22所示。

图2.21 籽晶和生长过程

图2.22 拉制好的硅棒

(6)直拉法生长单晶的特点:

优点:所生长单晶的直径较大,成本相对较低。

缺点:熔体与坩埚接触,易引入氧杂质,不易生长高电阻率单晶(含氧量通常为10~40 ppm),石英坩埚高温下,当单晶在300~600 °C冷却时,氧会被激活成为施主,因此能改变单晶的电阻率。直拉单晶在1 200 °C退火使氧沉积,可使氧施主的浓度降至1014个/cm3,电阻率会发生明显的变化。掺杂时,沿轴向电阻率分布不均匀,对于k小于1的杂质,靠近籽晶的一端电阻率较高。成了高纯度的多晶硅,其纯度高达99.999 999 999%。

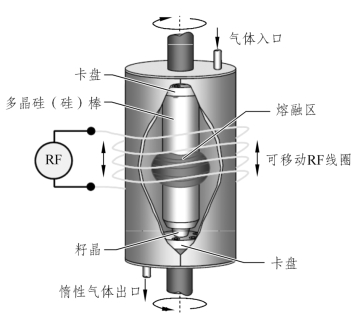

3.悬浮区熔法(FZ)

悬浮区熔法是一种无坩埚的晶体生长方法,多晶与单晶均由夹具夹着,由高频加热器产生一悬浮的溶区,多晶硅连续通过熔区熔融,在熔区与单晶接触的界面处生长单晶。熔区的存在是由于融体表面张力的缘故,悬浮区熔法没有坩埚的污染,因此能生长出无氧的、纯度更高的单晶硅棒。悬浮区熔法示意如图2.23所示。

图2.23 悬浮区熔法示意

4.硅熔体中N型P型掺杂

掺杂的目的主要是用来改变硅熔体中施主杂质(如磷)或受主杂质(如硼)的杂质浓度,使其生长出的单晶电阻率达到规定的要求。在拉制单晶时,掺入硼杂质可得到P型单晶硅锭。掺入磷、砷等杂质可得到N型单晶硅锭。硅的原子密度为5.0×1022个/cm3。纯单晶硅是绝缘体其电阻率为2.5×105Ω·cm,当掺入百万分之一的磷或砷,则电阻率下降到0.2 Ω·cm,导电能力增强125万倍,这是半导体的神奇之处!

影响掺杂的几个因素:

(1)杂质的蒸发:无论液体或熔体,在合适的温度下,其总是要蒸发,特别是在真空下尤为显著,因此蒸发必定影响溶质在溶液的分布和溶液的杂质浓度,具体的公式非常复杂,我们需要知道的是杂质蒸发同蒸发表面积、杂质的蒸发速度常数、蒸发的时间几个要素有关。

(2)杂质的分凝效应:熔体的各部分的杂质浓度相同,若进行极其缓慢的平衡冷却,这样固液两相内部杂质原子会通过扩散调整它们之间的浓度,但实际上熔体不可能实现平衡冷却,总有一定的冷却速度,由于固相中杂质原子扩散速度很小,浓度调整缓慢,先凝固的与后凝固的固相杂质浓度不同,因此晶体中各处杂质浓度不再均匀分布,这种由于杂质偏析引起的分凝现象叫分凝效应。不同的杂质在熔硅中分凝系数是不同的,熔体结晶时杂质分凝效应使单晶中杂质分布不匀是它的不利方面,但另一方面可利用杂质的分凝效应使杂质集中在单晶的头部或尾部,达到提纯的目的。

(3)拉制单晶过程中硼的渗入:由于石英坩埚的纯度远远小于多晶硅的纯度,在硅单晶拉制过程中石英坩埚P型杂质(主要是硼)不断溶入熔硅,改变熔硅的杂质浓度。

掺杂浓度分类:

在掺杂浓度小于1014个/cm3的范围内,极轻掺杂;

当掺杂浓度大于1014~1016个/cm3时,轻掺杂;

当掺杂浓度在1016~1019个/cm3之间,中掺杂

当掺杂浓度大于1019个/cm3,重掺杂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。