变频调速节能技术在各行各业得到了广泛的应用。除供水系统外,变频调速节能技术在大型炼油厂、化工厂、电梯、中央空调、隧道通风、矿井通风等领域都取得了很好的节能效果。下面介绍在通风系统中风机和空气压缩机的节能应用。

1.风机变频调速的应用

在中央空调、炼钢厂、水泥厂、化工厂、矿山等行业中都要使用风机。而风机最大的特点是负载转矩与转速的平方成正比,而轴功率与转速的立方成正比。对风机进行变频调速控制直接影响到通风的效果、风机的使用寿命和电能的消耗。因此根据风量(或风压)需要调节电动机转速可以节约大量的电能。当风机转速不变时电动机输出功率不变,通常风机开度为50%~80%,挡风板造成富裕风量的浪费。变频器直接控制风量,很好地解决了这个问题。电动机变频调速是无级调速,使用变频调速可以使风机平稳起动和停止,工作更可靠,运行性能更好。

例:某化工厂有一台85kW风机,选配电动机型号Y280M-4,90kW。平均全年运行330天,通常情况下风机开度不到70%,电能浪费较严重。对其进行节能改造,技术改造投入约10万元。下面分析其经济效益。

1)改造前实测数据

U=380V,I=160A,cosφ=0.887,P=93.4kW

改造前每年耗电量:

Wpq=93.4×24×330=739728kWh

2)改造后实测数据

U=380V,I=100A,cosφ≈1,P=65.4kW

改造后每年耗电量:

Wph=65.4×24×330=517968kWh

3)每年节省的电量

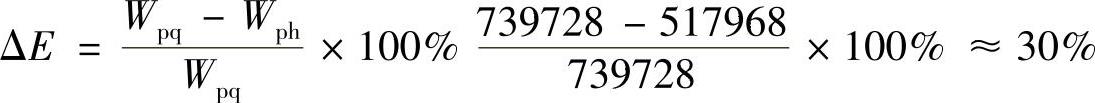

ΔW=Wpq-Wph=739728-517968=221760kWh

节电率ΔE(https://www.daowen.com)

电价为0.6元/kWh,技术改造后年节约电费

221760×0.6=133056元

可见对这台风机进行技术改造节能效果非常明显,大约9个月即可收回全部投资。此外采用变频器对风机进行节能改造,系统结构简单、改造方便;使用变频器后风机可以软起软停,减少了设备机械冲击、延长设备使用寿命、降低设备维修费用。

2.空气压缩机变频调速的应用

空气压缩机在工矿企业中应用十分普遍。对压缩机的控制主要是空气压力,在冷冻或冷却系统中,常以温度作为控制变量。压缩机配套的电动机容量一般较大,且大多是常年连续运行的,故节能的潜力很大。传统的压缩机控制方式主要有:(1)手动调节输入或输出口阀门开度,(2)用机械方式进行自动卸载与装载控制,(3)通过改变叶片的角度来调节压力或流量。

由于压缩机不能排除在满负载运行的可能性,所以只能按最大需求来选择电动机容量,因此设计容量一般偏大。在实际运行中,轻载运行的时间较多。采用调节阀门开度或改变叶片的角度的方法,即使在需求量较小的情况下,也不能减小电动机的运行效率。如采用变频调速,可大大提高运行效率,节能潜力很大。

例:某厂有一台空气压缩机为50kW,所配电动机为Y250M-4、55kW、380V。变频器功率应大于电动机功率的1.15倍,按照功率等级选择变频器功率为75kW,输入电流为150A,因此选用powtranPi97G变频器。该变频器适用380V、50~60Hz电源,输出频率调节为0.5~400Hz,可显示电动机的设定频率、运行频率、转速、电流、电压等。在通风系统正常用风的情况下,安装变频器前后测试数据见表5-2。表中,安装变频器后的电压、电流和功率因数均为变频器输入端的测试结果。空气压缩机平均每天运行20h,打压和卸压时间大约各占一半。全年运行300天。对这台空气压缩机进行节能改造,变频器和控制系统总投入约5万元。下面分析其经济效益。

每天节约电量:(55.4-52.2)×10+(52.4-43.5)×10=121kWh

电价0.60元/kWh,每天节约电费72.6元。每年节约电可达2.178万元。

表5-2 电力消耗对比表

该空气压缩机加装变频器和控制系统后节能效果非常明显。而且节省润滑油,降低噪声。节省润滑油的原因是变频控制卸压时转速降低,注油器注油量仅为正常转速的60.5%,油泵此时供传动机构的润滑油压力下降不低于0.1MPa,供油量降低1/3,再考虑延长换油时间节约的油量,则总的耗油量为使用变频器前的50%。另外,在卸载荷状态下,噪声由74.5dB降为69dB,可见机械磨损降低,减小了维修工作量及配件消耗。

每年节约润滑油和维修费用约2万元。两项费用相加,每年节约可达4.2万元。大约14个月即可收回全部投资。可见变频调速在空气压缩机方面具有很好的推广前景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。