某燃气电厂燃机发电机组采用东方汽轮机有限公司生产的燃气轮机,调速控制系统由三菱公司提供。

2.3.3.1 原动机及其调速控制系统简介及模型参数

燃机型号:M701F4;额定出力:350 MW;燃机调节系统模型型号:DIASYS;燃气轮机主控制系统逻辑图如2-16所示。

图2-16 三菱M701F燃气轮机主控制系统框图

转速控制回路,包括两种模式:退出自动负荷控制的转速调节(ALR OFF GOVERNOR)模式和投入自动负荷控制的转速调节(ALR ON GOVERNOR)模式,采用纯比例控制,能够实现有差调节,使机组按一定的不等率自动进行转速调节,而在机组带负荷阶段将机组的负荷指令按照不等率转化为转速设定进行控制。ALR ON GOVERNOR模式为机组实际运行控制方式。

负荷控制回路,ALR ON LOAD LIMIT模式采用PID控制,能够实现无差调节,可将机组负荷调节到负荷设定值。机组实际运行来采用此模式,但是经现场查询控制逻辑发现,转速控制回路的输出经过负荷控制回路后,再经过小选环节输出到燃料分配,因此ALR OFF GOVERNOR模式和ALR ON GOVERNOR模式都受到LOAD LIMT模式的PID控制。

其中现场设置参数分别如下:

负荷控制回路控制器PID:K=0.7、KP=1、KD=0、KI=0.25,T1=0.02 s,转速不等率为4.5%,一次调频死区为2 r/min,一次调频限幅为8%额定有功功率。

2.3.3.2 现场试验及参数辨识

1)执行机构实测及参数测试

(1)试验实测。

分别对执行机构进行燃料总指令大阶跃试验、燃料总指令小阶跃试验,测试主燃气流量控制阀执行机构大、小阶跃特性。主燃气流量控制阀开启速度为198.89%/s,关闭速度为195.82%/s。

(2)参数辨识。

根据录波图计算可得主燃气流量控制阀调门开启和关闭速度分别为:T0=0.50 s,Tc=0.51 s,拟合得出执行机构PID参数为:KP=2.2,KI=0,KD=0。

对GV1进行5%上下阶跃仿真,仿真误差符合标准要求,参见表2-9。

表2-9 5%上阶跃仿真误差

2)燃气轮机试验及参数辨识

机组在ALR OFF GOVERNOR模式下进行一次调频投入,进行频率扰动试验,试验中转速改变6转(包含死区)。

(1)tGAS辨识。

结合上述结果,根据试验测得的燃气控制阀开度和燃机有功功率,采用最小二乘法,辨识得到燃气轮机时间常数tGAS=0.5 s。

(2)燃气轮机模型参数校验

在BPA中的单机无穷大系统中,进行ALR OFF GOVENOR方式下的一次调频仿真。发电机和励磁系统模型参数采用该燃机参数,由表2-10可知仿真得到的功率与实测功率比较吻合。

表2-10 仿真误差表

(https://www.daowen.com)

(https://www.daowen.com)

3)正常运行方式下扰动试验

机组在ALR ON GOVENOR模式下进行,一次调频投入,进行频率扰动试验,试验中转速改变6转(包含死区)。

2.3.3.3 稳定用计算模型参数及校验

1)调速器模型参数计算

根据一次调频试验结果,其一次调频功能死区为±2转,由于稳定计算模型需要填写的死区为± 对应±2转,则折算为稳定计算的频差死区为:

对应±2转,则折算为稳定计算的频差死区为:

根据ALR ON GOVERNOR模式频率扰动试验,计算得到转速偏差放大倍数:

![]()

GJ模型中“一次调频负荷上限”和“一次调频负荷下限”位于频差输入环节,所以应填写为一次调频的频差限制。一次调频限幅为8%额定有功功率,折算为频差限制标幺值为 =0.003 6。

=0.003 6。

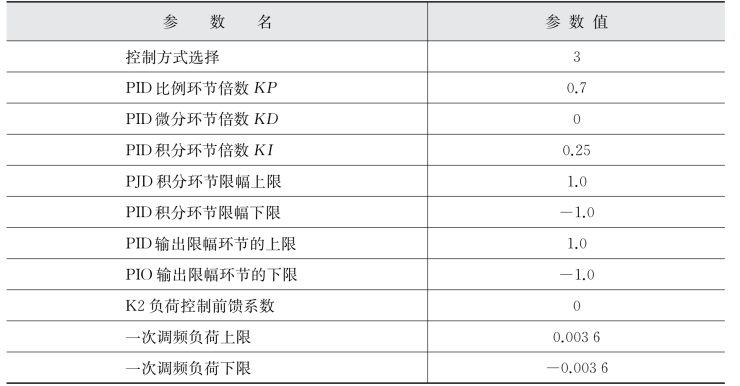

2)稳定计算用模型参数

由于目前BPA和PSASP中都没有燃气轮机的模型,但燃气轮机模型与无再热器式汽轮机的模型相同,控制系统也与汽轮机控制系统类似,执行机构也可用采用汽轮机的执行模型。因此,BPA用户可用暂时选用GJ卡、GA卡、TA卡。GJ卡仿真结果及参数如表2-11所示。

表2-11 燃机GJ卡参数

续表

仿真结果对比可知,该模型参数可以描述该套燃机的动态特性,可用于电力系统稳定计算。

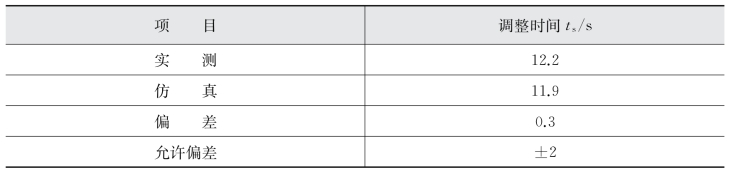

3)负荷扰动试验结果仿真校验

在BPA中建立单机无穷大模型,发电机参数采用该燃机参数,励磁系统模型参数采用实测参数,原动机及其调节控制系统模型参数采用“稳定计算用模型参数”中的结果。在ALR ON GOVENOR方式投入的情况下进行仿真。

部分仿真结果与实测结果如表2-12所示。

表2-12 仿真误差表

2.3.3.4 结论以及建议

(1)在某电厂燃机调速系统及其原动机模型参数测试工作中,完成了执行机构最大动作速度测试、小幅度的动作特性测试;原动机阶跃响应测试;燃机基本控制方式一次调频负荷扰动试验测试。

(2)在测试结果的基础上,得出了该套燃机调速系统及其原动机的BPA和PSASP稳定计算用模型参数。

(3)通过将仿真结果与实际原动机阶跃和一次调频动作结果比对,验证了调速控制系统及其原动机模型参数的准确性。

(4)测试得到的该电厂燃机电力系统稳定计算用调速系统及其原动机的模型和参数,为系统稳定分析及电网日常生产调度提供准确的计算依据,可供电力系统稳定分析计算使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。