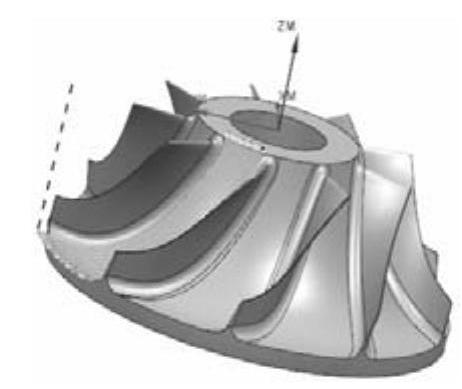

步骤一 叶轮通道粗加工程序编制

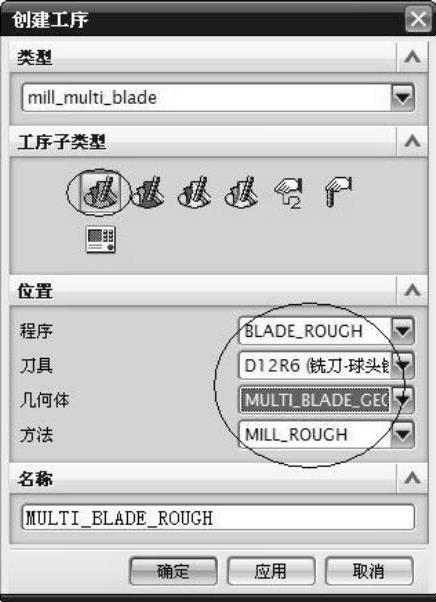

1)在刀片工具条中单击“创建工序”图标 ,在“创建工序”对话框中,将类型设置为mill_multi_blade、工序子类型设置为MUTI_BLADE_ROUGH、程序设置为BLADE_ROUGH、刀具设置为D12R6、几何体设置为MULTI_BLADE_GEOM,方法设置为MILL_ROUGH,如图6-128所示。

,在“创建工序”对话框中,将类型设置为mill_multi_blade、工序子类型设置为MUTI_BLADE_ROUGH、程序设置为BLADE_ROUGH、刀具设置为D12R6、几何体设置为MULTI_BLADE_GEOM,方法设置为MILL_ROUGH,如图6-128所示。

图6-128

图6-129

2)单击“创建工序”对话框中的“确定”按钮,弹出“多叶片粗加工”对话框,单击驱动方法项目下“叶片粗加工的编辑”图标 ,弹出“叶片粗加工驱动方法”对话框。

,弹出“叶片粗加工驱动方法”对话框。

3)在“叶片粗加工驱动方法”对话框中,将叶片边缘点设置为沿叶片方向、相切延伸设置为50.0000%刀具、后缘设置为与前缘相同、切削模式设置为往复上升、切削方向设置为逆铣、步距设置为恒定、最大距离设置为30.0000%刀具,如图6-129所示。

4)单击“叶片粗加工驱动方法”对话框中的“确定”按钮,退回到“多叶片粗加工”对话框。单击刀轨设置项目下“切削层”图标 ,在“切削层”对话框中,将深度模式设置为从包覆插补到叶毂、范围深度设置为指定、切削数设置为15、起始设置为0、终止设置为100,如图6-130所示。

,在“切削层”对话框中,将深度模式设置为从包覆插补到叶毂、范围深度设置为指定、切削数设置为15、起始设置为0、终止设置为100,如图6-130所示。

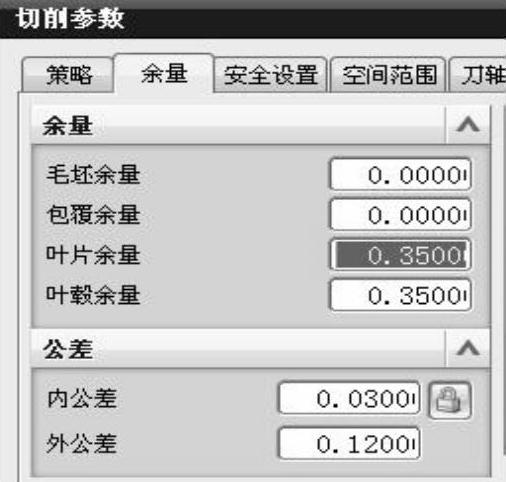

5)单击“切削层”对话框中的“确定”按钮,退回到“多叶片粗加工”对话框。单击刀轨设置项目下切削参数图标“ ”,在“切削参数”对话框的“余量”选项卡中,将叶片余量设置为0.3500、叶毂余量设置为0.3500,其他参数采用默认值,如图6-131所示。

”,在“切削参数”对话框的“余量”选项卡中,将叶片余量设置为0.3500、叶毂余量设置为0.3500,其他参数采用默认值,如图6-131所示。

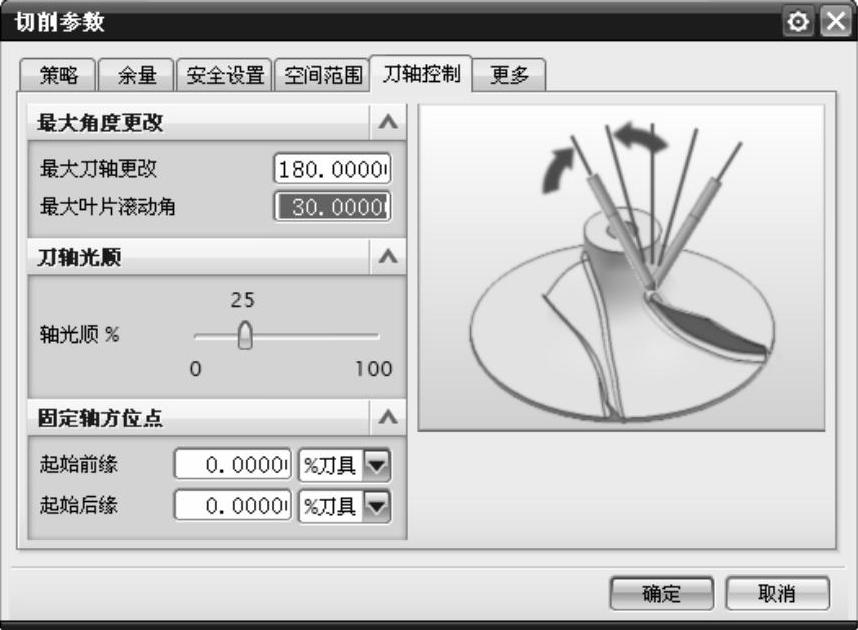

6)在“切削参数”对话框的“刀轴控制”选项卡中,将最大刀轴更改设置为180.0000、将叶片最大滚动角设置为30.0000,其余参数采用默认设置,如图6-132所示。

图6-130

图6-131

图6-132

7)单击“切削参数”对话框中的“确定”按钮,退回到“多叶片粗加工”对话框。单击刀轨设置项目下“非切削移动”图标 ,在“非切削移动”对话框的“进刀”选项卡中,将进刀类型设置为圆弧-垂直于刀轴、半径设置为50.0000%刀具,其他参数如图6-133所示。

,在“非切削移动”对话框的“进刀”选项卡中,将进刀类型设置为圆弧-垂直于刀轴、半径设置为50.0000%刀具,其他参数如图6-133所示。

8)在“非切削移动”对话框的“更多”选项卡中,勾选“碰撞检查”项,如图6-134所示。

图6-133

图6-134

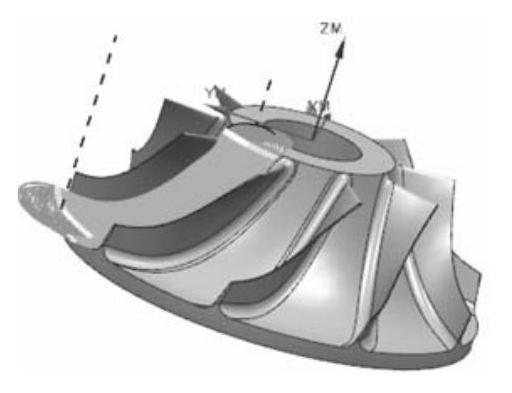

9)单击“非切削移动”对话框中的“确定”按钮,退回到“多叶片粗加工”对话框。进给率和速度请读者按照自己确定的工艺参数进行设置,在此不再详述。在“多叶片粗加工”对话框的下方单击程序生成图标“ ”,待计算机运算,刀轨生成完毕,如图6-135所示。单击“多叶片粗加工”对话框中的“确定”按钮,至此已彻底完成叶轮一个通道粗加工轨迹的生成。

”,待计算机运算,刀轨生成完毕,如图6-135所示。单击“多叶片粗加工”对话框中的“确定”按钮,至此已彻底完成叶轮一个通道粗加工轨迹的生成。

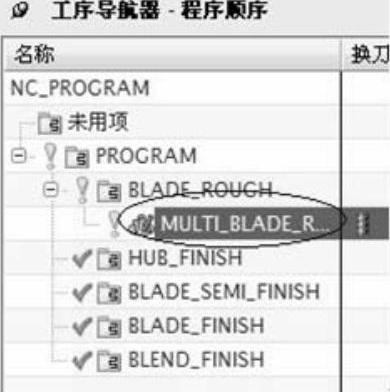

10)在“工序导航器-程序顺序”对话框中选中刚生成的程序,如图6-136所示。在图6-136所标示蓝色区域单击鼠标右键,弹出右键菜单。

11)依次单击“对象”→“变换”,弹出“变换”对话框中,将类型设置为绕直线旋转、直线方法设置为点和矢量、指定点设置为圆弧中心,并捕捉叶轮上表面小圆圆心,指定矢量设置为ZC、角度设置为40、结果设置为复制、非关联副本数设置为8,单击“变换”对话框中的“确定”按钮,完成加工轨迹的旋转复制。

图6-135

图6-136

步骤二 轮毂精加工程序编制

1)在刀片工具条中单击“创建工序”图标 ,在“创建工序”对话框中,将类型设置为mill_multi_blade、工序子类型设置为HUB_FINISH、程序设置为HUB_FINISH、刀具设置为D8R4、几何体设置为MULTI_BLADE_GEOM、方法设置为MILL_FINISH。

,在“创建工序”对话框中,将类型设置为mill_multi_blade、工序子类型设置为HUB_FINISH、程序设置为HUB_FINISH、刀具设置为D8R4、几何体设置为MULTI_BLADE_GEOM、方法设置为MILL_FINISH。

2)单击“创建工序”对话框中的“确定”按钮,弹出“叶毂精加工”对话框。单击驱动方法项目下“叶毂精加工的编辑”图标 ,弹出“叶毂精加工驱动方法”对话框。

,弹出“叶毂精加工驱动方法”对话框。

3)在“叶毂精加工驱动方法”对话框中,将叶片边缘点设置为沿叶片方向、相切延伸设置为50%刀具、径向延伸设置为0%刀具、切削模式设置为往复上升、切削方向设置为混合、步距设置为残余高度、最大残余高度设置为0.002。

4)单击“叶毂精加工驱动方法”对话框中的“确定”按钮,退回到“叶毂精加工”对话框。单击刀轨设置项目下“切削参数”图标 ,在“切削参数”对话框的“余量”选项卡中,将叶片余量设置为0、叶毂余量设置为0、内公差设置为0.01、外公差设置为“0.01”。

,在“切削参数”对话框的“余量”选项卡中,将叶片余量设置为0、叶毂余量设置为0、内公差设置为0.01、外公差设置为“0.01”。

5)在“切削参数”对话框的“刀轴控制”选项卡中,将最大刀轴更改设置为180、叶片最大滚动角设置为30,其余参数采用默认设置。

6)单击“切削参数”对话框中的“确定”按钮,退回到“叶毂精加工”对话框。单击刀轨设置项目下“非切削移动”图标 ,在“非切削移动”对话框的“进刀”选项卡中,将进刀类型设置为圆弧-垂直于刀轴、半径设置为50%刀具,其余参数采用默认设置。

,在“非切削移动”对话框的“进刀”选项卡中,将进刀类型设置为圆弧-垂直于刀轴、半径设置为50%刀具,其余参数采用默认设置。

7)在“非切削移动”对话框的“更多”选项卡中,勾选“碰撞检查”项,单击“非切削移动”对话框中的“确定”按钮,退回到“叶毂精加工”对话框。

8)进给率和速度请读者按照自己确定的工艺参数进行设置,在此不再详述。在“叶毂精加工”对话框的下方单击“程序生成”图标 ,待计算机运算,刀轨生成完毕,如图6-137所示。单击“叶毂精加工”对话框中的“确定”按钮,至此已彻底完成叶轮一个叶毂曲面精加工轨迹的生成。

,待计算机运算,刀轨生成完毕,如图6-137所示。单击“叶毂精加工”对话框中的“确定”按钮,至此已彻底完成叶轮一个叶毂曲面精加工轨迹的生成。

图6-137(www.daowen.com)

9)在“工序导航器-程序顺序”对话框中选中刚生成的程序,在蓝色区域单击鼠标右键,弹出右键菜单。

10)依次单击“对象”→“变换”,在“变换”对话框中,将类型设置为绕直线旋转、直线方法设置为点和矢量、指定点设置为圆弧中心,捕捉叶轮上表面小圆圆心,指定矢量设置为ZC,角度设置为40,结果设置为复制,非关联副本数设置为8,单击“变换”对话框中的“确定”按钮,完成加工轨迹的旋转复制。

步骤三 叶片半精加工和精加工程序编制

1)在刀片工具条中单击“创建工序”图标 ,在“创建工序”对话框中,将类型设置为mill_multi_blade、工序子类型设置为BLADE_FINISH、程序设置为BLADE_SEMI_FINISH、刀具设置为D8R4、几何体设置为MULTI_BLADE_GEOM、方法设置为MILL_SEMI_FINISH。

,在“创建工序”对话框中,将类型设置为mill_multi_blade、工序子类型设置为BLADE_FINISH、程序设置为BLADE_SEMI_FINISH、刀具设置为D8R4、几何体设置为MULTI_BLADE_GEOM、方法设置为MILL_SEMI_FINISH。

2)单击“创建工序”对话框中的“确定”按钮,弹出“叶片精加工”对话框。单击驱动方法项目下“叶片精加工的编辑”图标 ,弹出“叶片精加工驱动方法”对话框。

,弹出“叶片精加工驱动方法”对话框。

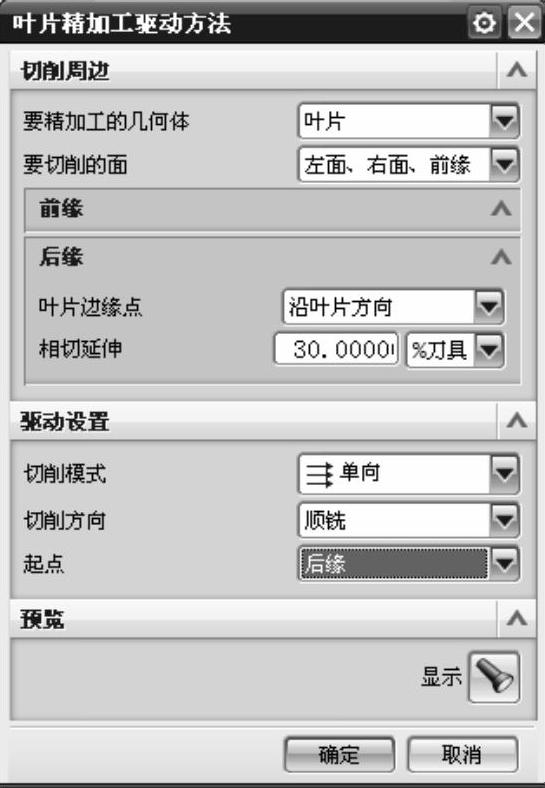

3)在“叶片精加工驱动方法”对话框中将要精加工的几何体设置为叶片,要切削的面设置为左面、右面、前缘,将后缘项目下叶片边缘点设置为沿叶片方向,相切延伸设置为30.0000%刀具,切削模式设置为单向,切削方向设置为顺铣,起点设置为后缘,如图6-138所示。

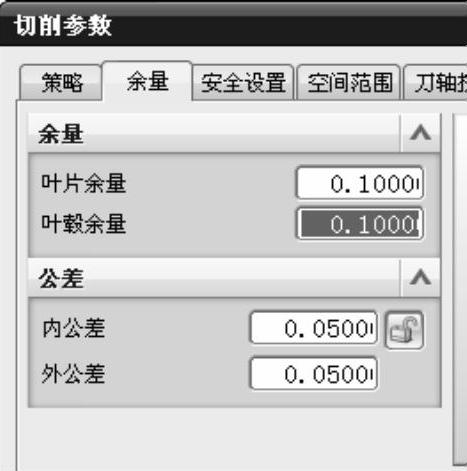

4)单击“叶片精加工驱动方法”对话框中的“确定”按钮,退回到“叶片精加工”对话框。单击刀轨设置项目下“切削参数”图标 ,在“切削参数”对话框的“余量”选项卡中,将叶片余量设置为0.1000、叶毂余量设置为0.1000、内公差设置为0.0500、外公差设置为0.0500,如图6-139所示。

,在“切削参数”对话框的“余量”选项卡中,将叶片余量设置为0.1000、叶毂余量设置为0.1000、内公差设置为0.0500、外公差设置为0.0500,如图6-139所示。

图6-138

图6-139

5)在“切削参数”对话框的“刀轴控制”选项卡中,将最大刀轴更改设置为180、叶片最大滚动角设置为30,其余参数采用默认设置。

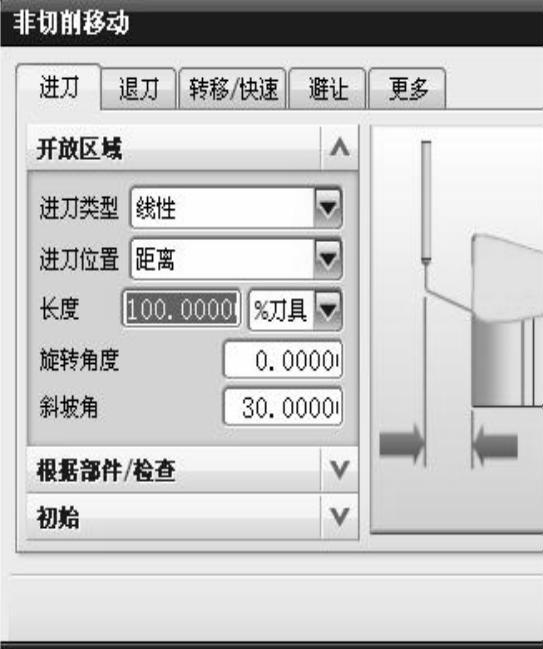

6)单击“切削参数”对话框中的“确定”按钮,退回到“叶片精加工”对话框。单击刀轨设置项目下“非切削移动”图标 ,在“非切削移动”对话框的“进刀”选项卡中,将进刀类型设置为线性、进刀位置设置为距离、长度设置为100%刀具、旋转角度设置为0.0000、斜坡角设置为30.0000,如图6-140所示。

,在“非切削移动”对话框的“进刀”选项卡中,将进刀类型设置为线性、进刀位置设置为距离、长度设置为100%刀具、旋转角度设置为0.0000、斜坡角设置为30.0000,如图6-140所示。

7)在“非切削移动”对话框的“更多”选项卡中,勾选“碰撞检查”项,单击“非切削移动”对话框中的“确定”按钮,退回到“叶片精加工”对话框。

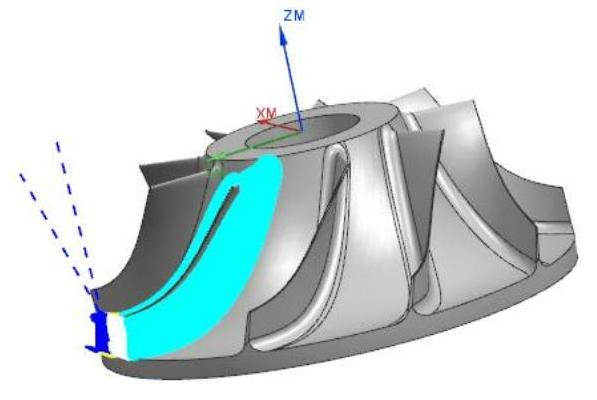

8)进给率和速度请读者按照自己确定的工艺参数进行设置,在此不再详述。在“叶片精加工”对话框的下方单击“程序生成”图标 ,待计算机运算,刀轨生成完毕,如图6-141所示。单击“叶片精加工”对话框中的“确定”按钮,至此已彻底完成一个叶轮半精加工轨迹的生成。

,待计算机运算,刀轨生成完毕,如图6-141所示。单击“叶片精加工”对话框中的“确定”按钮,至此已彻底完成一个叶轮半精加工轨迹的生成。

9)在“工序导航器-程序顺序”对话框中选中刚生成的程序,在蓝色区域单击鼠标右键,弹出右键菜单。

10)依次单击“对象”→“变换”,在弹出的“变换”对话框中,将类型设置为绕直线旋转、直线方法设置为点和矢量、指定点设置为圆弧中心,捕捉叶轮上表面小圆的圆心,指定矢量设置为ZC,角度设置为40,结果设置为复制,非关联副本数设置为8,单击“变换”对话框中的“确定”按钮,完成加工轨迹的旋转复制。

11)叶片精加工程序的编制,读者可参照叶片半精加工程序步骤自行完成,此处不再详述。

图6-140

图6-141

步骤四 叶根圆角精加工程序编制

1)在刀片工具条中单击“创建工序”图标 ,在“创建工序”对话框中,将类型设置为mill_multi_blade、工序子类型设置为BLEND_FINISH、程序设置为BLEND_FINISH、刀具设置为D6R3、几何体设置为MULTI_BLADE_GEOM、方法设置为MILL_FINISH。

,在“创建工序”对话框中,将类型设置为mill_multi_blade、工序子类型设置为BLEND_FINISH、程序设置为BLEND_FINISH、刀具设置为D6R3、几何体设置为MULTI_BLADE_GEOM、方法设置为MILL_FINISH。

2)单击“创建工序”对话框中的“确定”按钮,弹出“圆角精加工”对话框。单击驱动方法项目下“圆角精加工的编辑”图标 ,弹出“圆角精加工驱动方法”对话框。

,弹出“圆角精加工驱动方法”对话框。

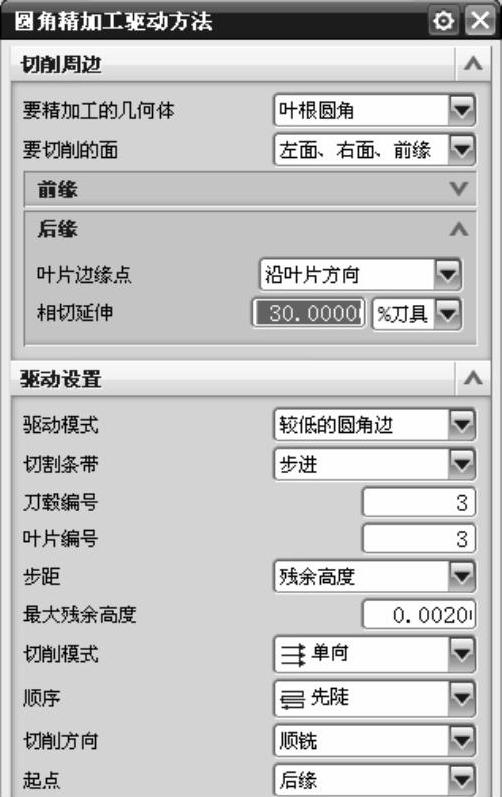

3)在“圆角精加工驱动方法”对话框中,将要精加工的几何体设置为叶根圆角,要切削的面设置为左面、右面、前缘,将后缘项目下叶片边缘点设置为沿叶片方向,相切延伸设置为30.0000%刀具,驱动模式设置为较低的圆角,切割条带设置为步进,步距设置为残余高度,最大残余高度设置为0.0020,切削模式设置为单向,顺序设置为先陡,切削方向设置为顺铣,起点设置为后缘,如图6-142所示。

4)单击“圆角精加工驱动方法”对话框中的“确定”按钮,退回到“圆角精加工”对话框。单击刀轨设置项目下“切削参数”图标 ,在“切削参数”对话框的“余量”选项卡中,将叶片余量设置为0、叶毂余量设置为0、内公差设置为0.02、外公差设置为0.02。

,在“切削参数”对话框的“余量”选项卡中,将叶片余量设置为0、叶毂余量设置为0、内公差设置为0.02、外公差设置为0.02。

5)在“切削参数”对话框的“刀轴控制”选项卡中,将最大刀轴更改设置为180、叶片最大滚动角设置为30,其余参数采用默认设置。

6)单击“切削参数”对话框中的“确定”按钮,退回到“圆角精加工”对话框。单击刀轨设置项目下“非切削移动”图标 ,在“非切削移动”对话框的“进刀”选项卡中,将进刀类型设置为圆弧-垂直于刀轴、半径设置为50.0000%刀具、圆弧角度设置为30.0000、斜坡角设置为30.0000、线性延伸设置为1.0000mm,如图6-143所示。

,在“非切削移动”对话框的“进刀”选项卡中,将进刀类型设置为圆弧-垂直于刀轴、半径设置为50.0000%刀具、圆弧角度设置为30.0000、斜坡角设置为30.0000、线性延伸设置为1.0000mm,如图6-143所示。

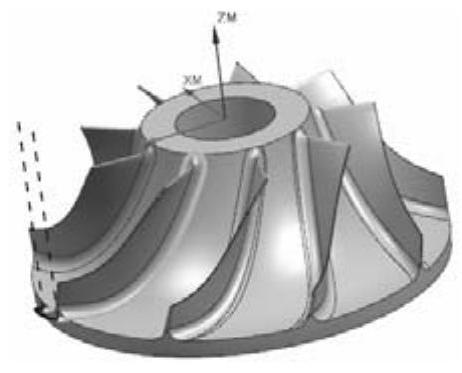

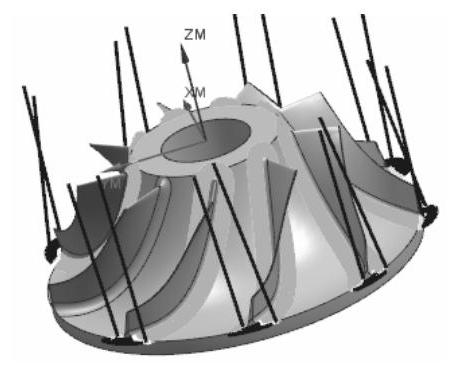

7)进给率和速度请读者按照自己确定的工艺参数进行设置,在此不再详述。在“圆角精加工”对话框的下方单击“程序生成”图标 ,待计算机运算,刀轨生成完毕,如图6-144所示。单击“圆角精加工”对话框中的“确定”按钮,至此已彻底完成叶轮一个叶根圆角精加工轨迹的生成。

,待计算机运算,刀轨生成完毕,如图6-144所示。单击“圆角精加工”对话框中的“确定”按钮,至此已彻底完成叶轮一个叶根圆角精加工轨迹的生成。

图6-142

图6-143

8)在“工序导航器-程序顺序”对话框中选中刚生成的程序,在蓝色区域单击鼠标右键,弹出右键菜单。

9)依次单击“对象”→“变换”,在弹出的“变换”对话框中,将类型设置为绕直线旋转、直线方法设置为点和矢量、指定点设置为圆弧中心,捕捉叶轮上表面小圆圆心,指定矢量设置为ZC,角度设置为40,结果设置为复制,非关联副本数设置为8,单击“变换”对话框中的“确定”按钮,完成加工轨迹的旋转复制,如图6-145所示。

图6-144

图6-145

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。