步骤一 型腔粗加工

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CAVITY_MILL、程序为1、刀具为D30R5、几何体为MCS-1、方法为MILL_ROUGH,具体如图5-18所示。

,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CAVITY_MILL、程序为1、刀具为D30R5、几何体为MCS-1、方法为MILL_ROUGH,具体如图5-18所示。

2)单击“应用”按钮,弹出“型腔铣”对话框。单击“指定毛坯”图标 ,弹出“毛坯几何体”对话框,选取刚创建的半透明包容方块,单击“确定”按钮,返回到“型腔铣”对话框。

,弹出“毛坯几何体”对话框,选取刚创建的半透明包容方块,单击“确定”按钮,返回到“型腔铣”对话框。

3)按键盘上的“Ctrl+B”键,弹出“类选择”对话框,选取半透明包容方块,单击“确定”按钮,半透明包容方块被隐藏。

4)在“型腔铣”对话框中,单击“指定部件”图标 ,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮。

,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮。

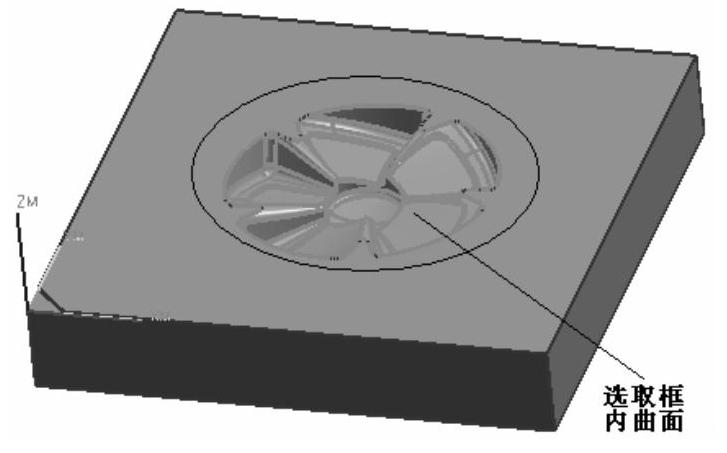

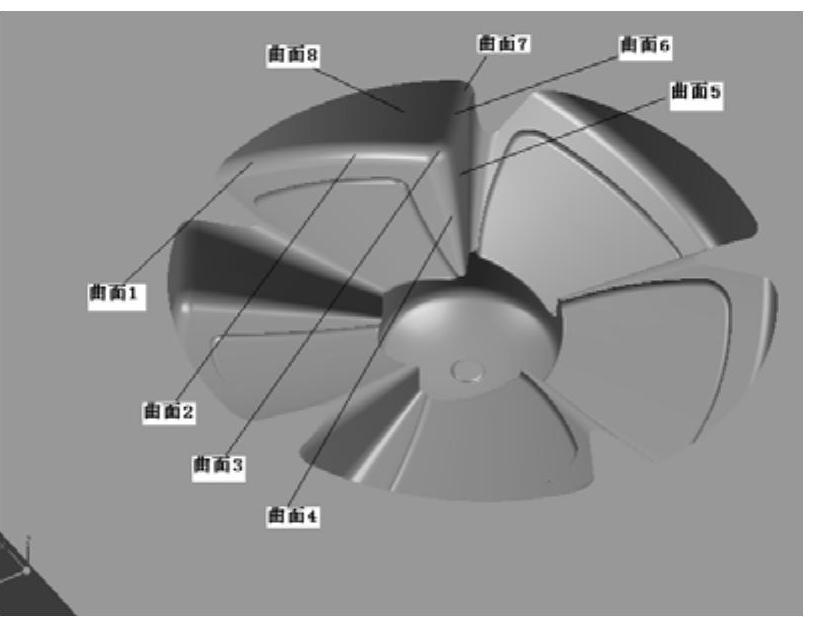

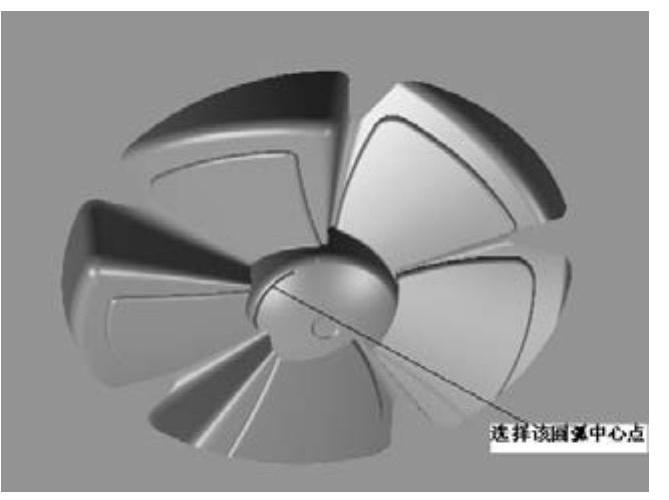

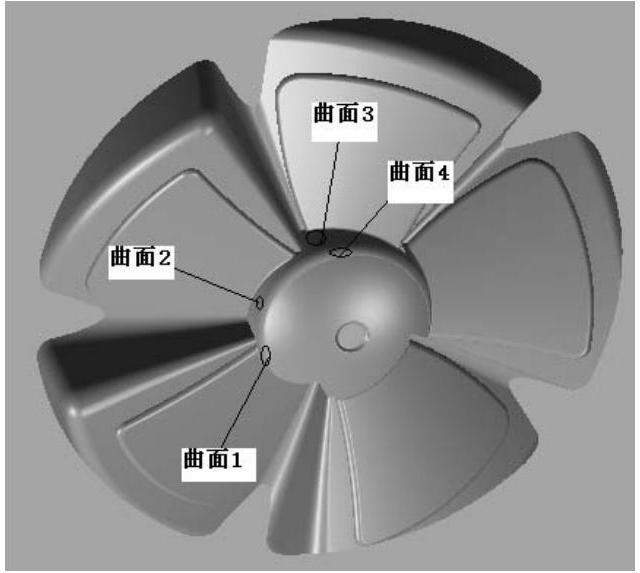

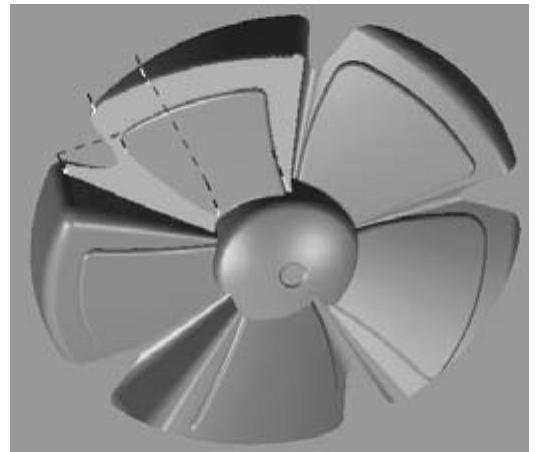

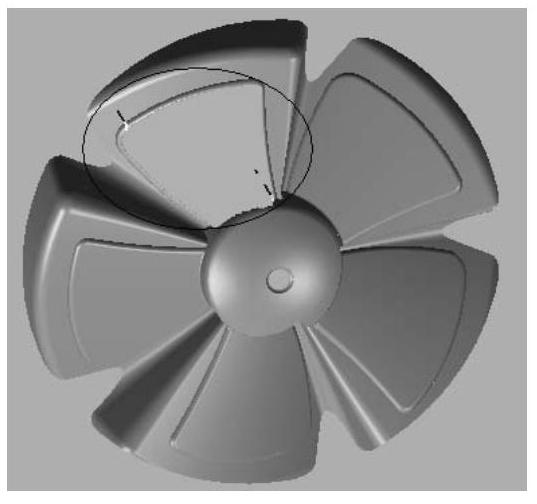

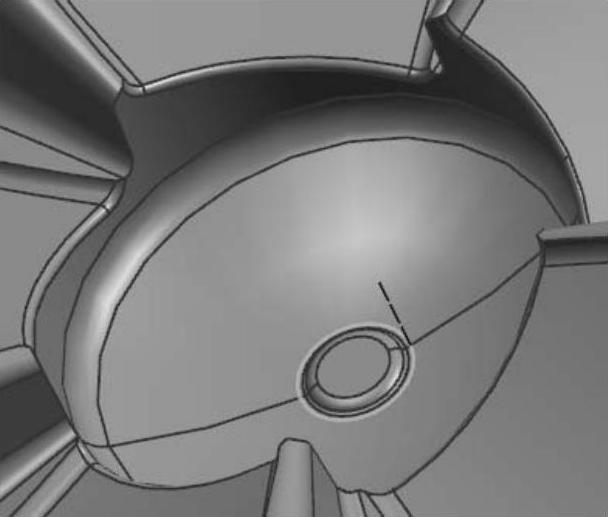

5)在“型腔铣”对话框中,单击“指定切削区域”图标 ,选取图5-19所标示的叶轮曲面,单击“确定”按钮,退回到“型腔铣”对话框。

,选取图5-19所标示的叶轮曲面,单击“确定”按钮,退回到“型腔铣”对话框。

图5-18

图5-19

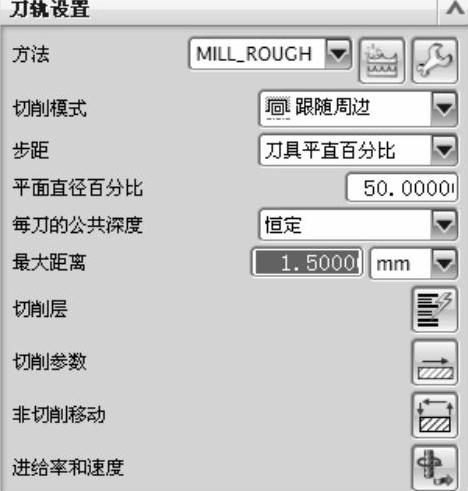

6)在“型腔铣”对话框中,设置切削模式为跟随周边、平面直径百分比为50.0000、每刀的公共深度为恒定、最大距离为1.5,如图5-20所示。

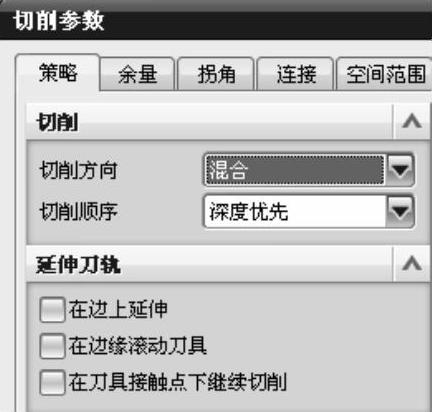

7)单击“切削参数”图标 ,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣、切削顺序为深度优先、刀路方向为向外,勾选“岛清理”复选框、“添加精加工刀路”复选框,并将刀路数设置为1、精加工步距设置为0.5000mm,具体如图5-21所示。

,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣、切削顺序为深度优先、刀路方向为向外,勾选“岛清理”复选框、“添加精加工刀路”复选框,并将刀路数设置为1、精加工步距设置为0.5000mm,具体如图5-21所示。

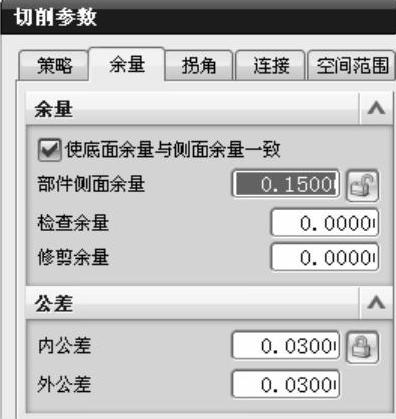

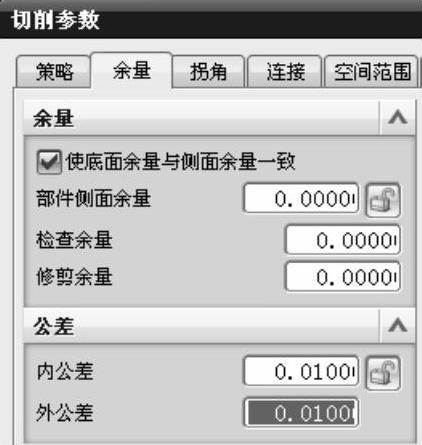

8)在“余量”选项卡中,勾选“使底面余量和侧面余量一致”复选框,设置部件侧面余量为0.3,其他余量设置为0,单击“确定”按钮。

图5-20

图5-21

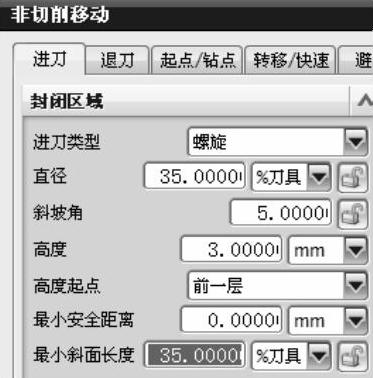

9)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置封闭区域进刀类型为螺旋、直径为35.0000%刀具、斜坡角为5.0000、最小斜面长度为35.0000%刀具,其余采用默认值,如图5-22所示。单击“非切削移动”对话框中的“转移/快速”选项卡,设置区域之间的转移类型为安全距离-刀轴、区域内的转移方式为进刀/退刀、转移类型为最小安全值Z、安全距离为0.5,其余采用默认值,单击“确定”按钮,退回到“型腔铣”对话框。

,在弹出的“非切削移动”对话框中,设置封闭区域进刀类型为螺旋、直径为35.0000%刀具、斜坡角为5.0000、最小斜面长度为35.0000%刀具,其余采用默认值,如图5-22所示。单击“非切削移动”对话框中的“转移/快速”选项卡,设置区域之间的转移类型为安全距离-刀轴、区域内的转移方式为进刀/退刀、转移类型为最小安全值Z、安全距离为0.5,其余采用默认值,单击“确定”按钮,退回到“型腔铣”对话框。

10)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

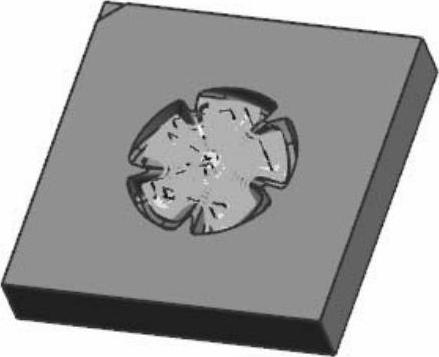

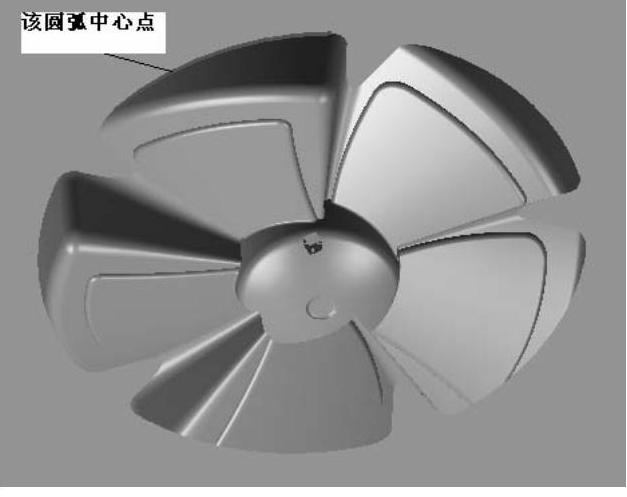

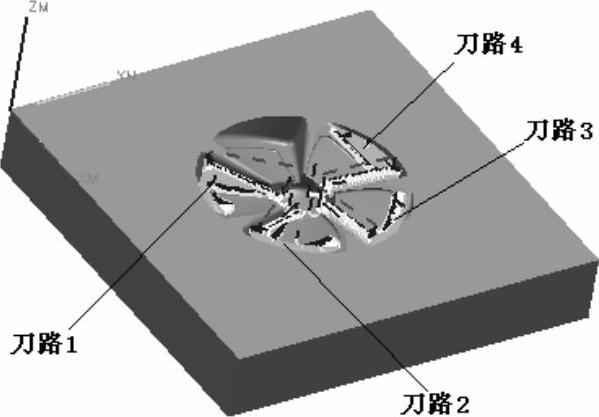

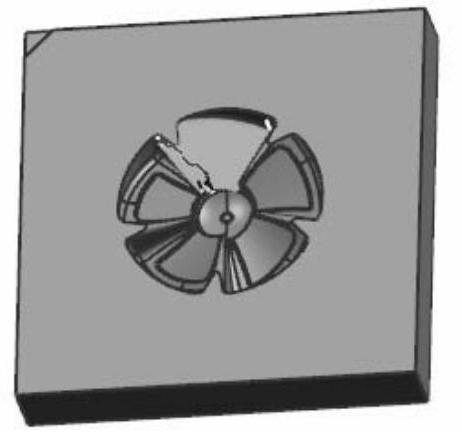

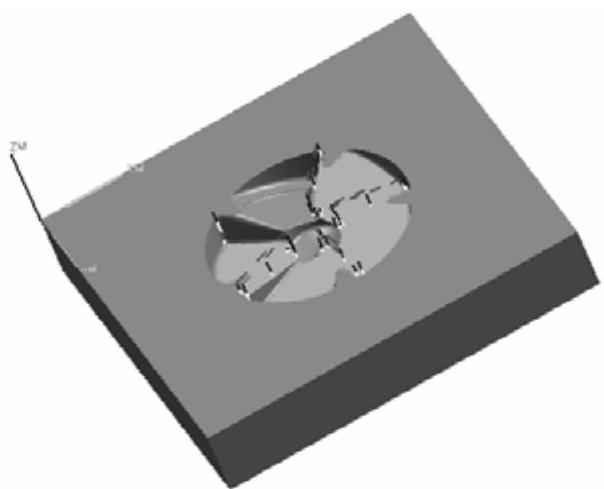

11)单击“生成”图标 ,刀具轨迹生成,如图5-23所示。依次单击“确定”和“取消”按钮。

,刀具轨迹生成,如图5-23所示。依次单击“确定”和“取消”按钮。

图5-22

图5-23

步骤二 残料粗加工一

1)在工序导航器窗口中,单击程序1下的CAVITY_MILL操作,单击鼠标右键,弹出右键菜单,单击“复制”;单击程序2,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

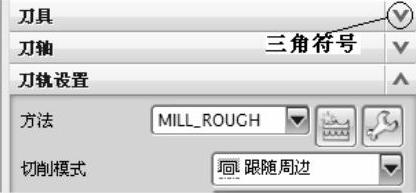

2)双击程序2下的CAVITY_MILL_COPY操作,弹出“型腔铣”对话框。单击图5-24所示的三角符号,刀具项被展开,将刀具更改为D16R0.8,将最大距离更改为0.6,其余参数保持不变,如图5-25所示。

图5-24

图5-25

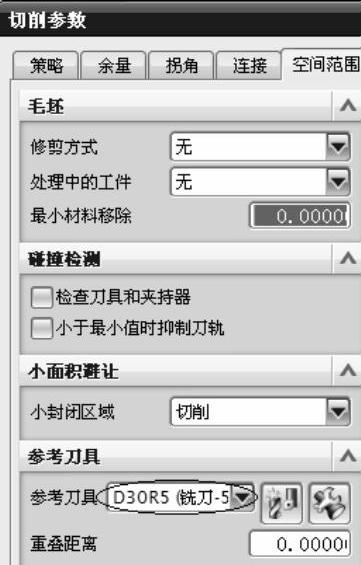

3)单击“切削参数”图标 ,弹出“切削参数”对话框。在“策略”选项卡中,将切削顺序更改为深度优先,精加工步距更改为0.3,其余保持不变;在“空间范围”选项卡中,将参考刀具设置为D30R5,具体如图5-26所示,单击“确定”按钮。

,弹出“切削参数”对话框。在“策略”选项卡中,将切削顺序更改为深度优先,精加工步距更改为0.3,其余保持不变;在“空间范围”选项卡中,将参考刀具设置为D30R5,具体如图5-26所示,单击“确定”按钮。

4)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

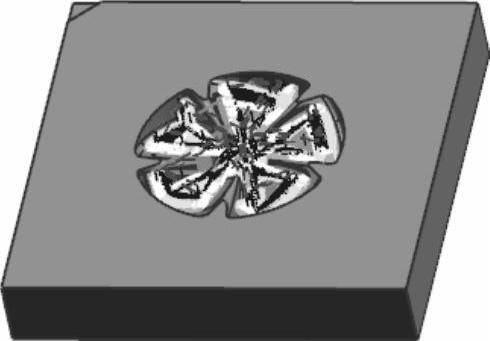

5)单击“生成”图标 ,刀具轨迹生成,如图5-27所示,单击“确定”按钮。

,刀具轨迹生成,如图5-27所示,单击“确定”按钮。

图5-26

图5-27

步骤三 残料粗加工二

1)在工序导航器窗口中,单击程序1下的CAVITY_MILL操作,单击鼠标右键,弹出右键菜单,单击“复制”;单击程序3,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

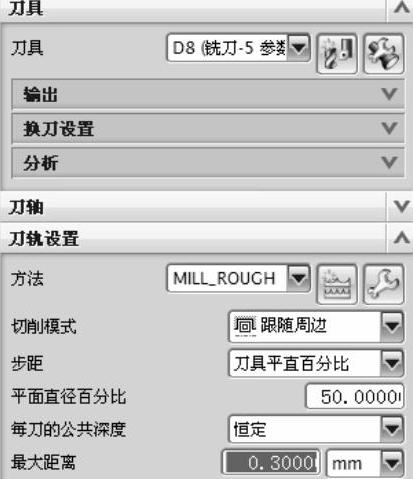

2)双击程序3下的CAVITY_MILL_COPY_1操作,弹出“型腔铣”对话框。单击图5-24所示的三角符号,刀具项被展开,将刀具更改为D8,将最大距离更改为0.3000,其余参数保持不变,如图5-28所示。

3)单击“切削参数”图标 ,弹出“切削参数”对话框。在“策略”选项卡中,将切削顺序更改为深度优先,精加工步距更改为0.3000,其余保持不变,具体参见图5-29所示;在“空间范围”选项卡中,将参考刀具设置为D16R0.8,单击“确定”按钮。

,弹出“切削参数”对话框。在“策略”选项卡中,将切削顺序更改为深度优先,精加工步距更改为0.3000,其余保持不变,具体参见图5-29所示;在“空间范围”选项卡中,将参考刀具设置为D16R0.8,单击“确定”按钮。

图5-28

图5-29

4)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

5)单击“生成”图标 ,刀具轨迹生成,如图5-30所示,单击“确定”按钮。

,刀具轨迹生成,如图5-30所示,单击“确定”按钮。

图5-30

步骤四 等高半精加工一

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为ZLEVEL_PROFILE、程序为4、刀具为D12、几何体为MCS-1、方法为MILL_SEMI_FINISH,如图5-31所示。

,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为ZLEVEL_PROFILE、程序为4、刀具为D12、几何体为MCS-1、方法为MILL_SEMI_FINISH,如图5-31所示。

2)单击“应用”按钮,弹出“深度加工轮廓”对话框。单击“指定部件”图标 ,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“深度加工轮廓”对话框。

,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“深度加工轮廓”对话框。

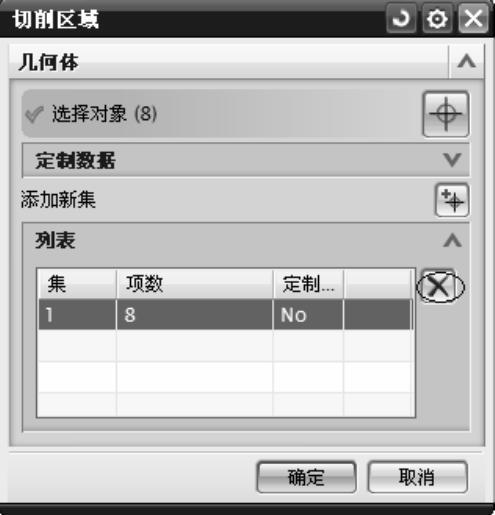

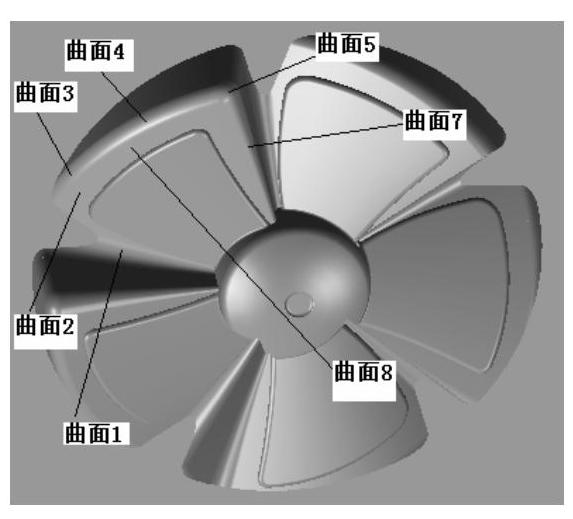

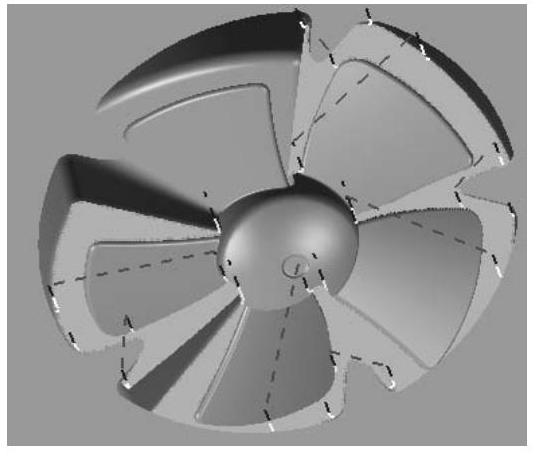

3)单击“指定切削区域”图标 ,弹出“切削区域”对话框,依次选取图5-32所示的8个曲面块,单击“确定”按钮,返回到“深度加工轮廓”对话框。

,弹出“切削区域”对话框,依次选取图5-32所示的8个曲面块,单击“确定”按钮,返回到“深度加工轮廓”对话框。

4)在“深度加工轮廓”对话框中,设置每刀的公共深度为恒定、最大距离为0.1。

图5-31

图5-32

5)单击“切削参数”图标 ,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为混合(减少抬刀次数)、切削顺序为深度优先,具体如图5-33所示;在“余量”选项卡中,勾选“使底面余量和侧面余量一致”复选框,并设置部件侧面余量为0.1500,其余参数采用默认,具体如图5-34所示;在“连接”选项卡中,设置层到层为直接对部件进刀,单击“确定”按钮,返回到“深度加工轮廓”对话框。

,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为混合(减少抬刀次数)、切削顺序为深度优先,具体如图5-33所示;在“余量”选项卡中,勾选“使底面余量和侧面余量一致”复选框,并设置部件侧面余量为0.1500,其余参数采用默认,具体如图5-34所示;在“连接”选项卡中,设置层到层为直接对部件进刀,单击“确定”按钮,返回到“深度加工轮廓”对话框。

6)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为圆弧,其余采用默认值。单击“转移/快速”选项卡,将区域内的转移方式设置为进刀/退刀,设置转移类型为最小安全值Z,安全距离为0.5,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为圆弧,其余采用默认值。单击“转移/快速”选项卡,将区域内的转移方式设置为进刀/退刀,设置转移类型为最小安全值Z,安全距离为0.5,单击“确定”按钮。

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

8)单击“生成”图标 ,刀具轨迹生成。依次单击“确定”和“取消”按钮。

,刀具轨迹生成。依次单击“确定”和“取消”按钮。

图5-33

图5-34

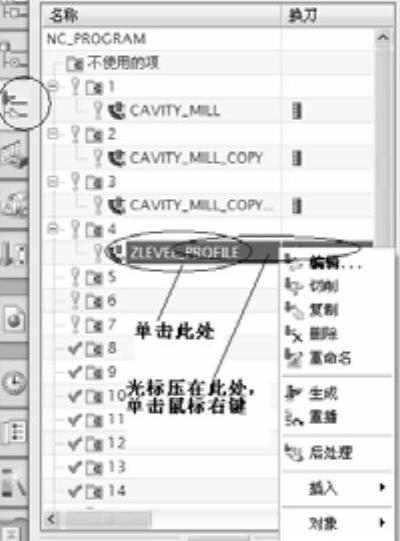

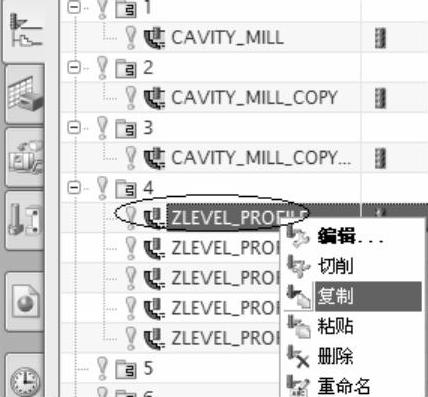

9)单击工序导航器中程序4下的ZLEVEL_PROFILE,并单击鼠标右键,弹出右键菜单,如图5-35所示。

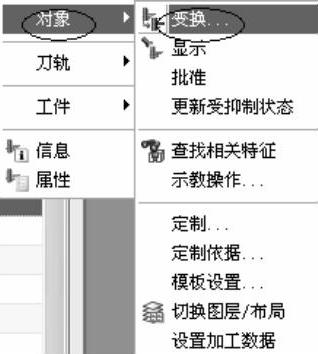

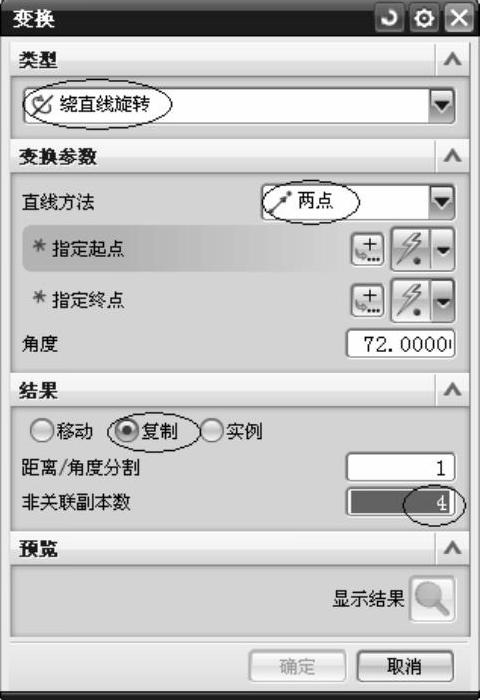

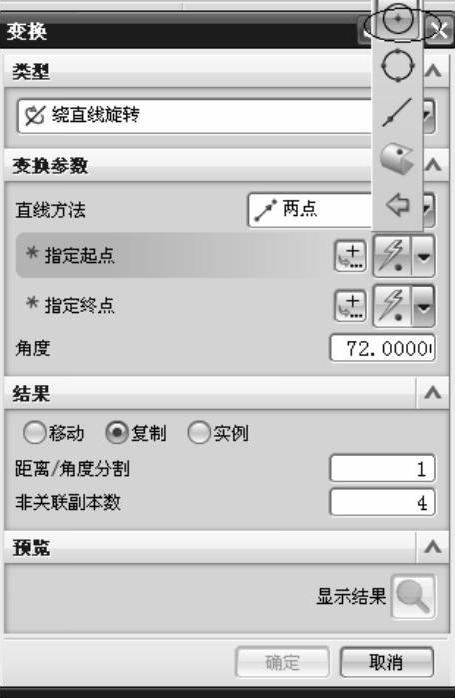

10)依次将光标移动到“对象”“变换”菜单项,如图5-36所示。单击“变换”项,弹出“变换”对话框。将类型设置为绕直线旋转,直线方法设置为两点,角度设置为72.0000,结果选择复制,非关联副本数设置为4,具体如图5-37所示。

11)单击指定起始点右侧的下拉框,单击“圆弧中心”项,如图5-38所示。选取图5-39所示的圆弧中心点。

图5-35

图5-36

图5-37

图5-38

12)单击指定终点右侧的下拉框,单击“圆弧中心”项。选取图5-40所示的圆弧中心点。

13)单击“确定”按钮,新生成了四个等高半精加工刀路,如图5-41所示。

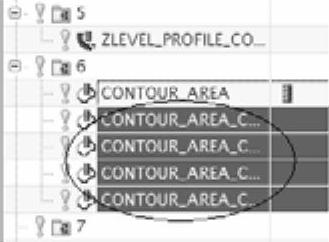

14)此时,工序导航器中也发生了变化,在程序4下新出现了四个等高加工操作,如图5-42所示。

图5-39

图5-40

图5-41

图5-42

步骤五 等高半精加工二

1)在工序导航器窗口中,单击程序4下的ZLEVEL_PROFILE操作,单击鼠标右键,弹出右键菜单,单击“复制”,如图5-43所示;单击程序5,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

图5-43

图5-44

2)双击程序5下的ZLEVEL_PROFILE_COPY_4操作,弹出“深度加工轮廓”对话框。单击“指定切削区域”图标 ,弹出“切削区域”对话框,单击“删除”图标

,弹出“切削区域”对话框,单击“删除”图标 ,将原来的8个曲面部位删除,具体如图5-44所示。选取图5-45所示的四个曲面,单击“确定”按钮。

,将原来的8个曲面部位删除,具体如图5-44所示。选取图5-45所示的四个曲面,单击“确定”按钮。

3)单击“生成”图标 ,刀具轨迹生成,单击“确定”按钮。

,刀具轨迹生成,单击“确定”按钮。

图5-45

步骤六 定轴区域铣叶轮曲面部位(半精加工)

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CONTOUR_AREA、程序为6、刀具为R3、几何体为MCS-1、方法为MILL_SEMI_FINISH,如图5-46所示。

,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CONTOUR_AREA、程序为6、刀具为R3、几何体为MCS-1、方法为MILL_SEMI_FINISH,如图5-46所示。

2)单击“应用”按钮,弹出“轮廓区域”对话框。单击“指定部件”图标 ,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“轮廓区域”对话框。

,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“轮廓区域”对话框。

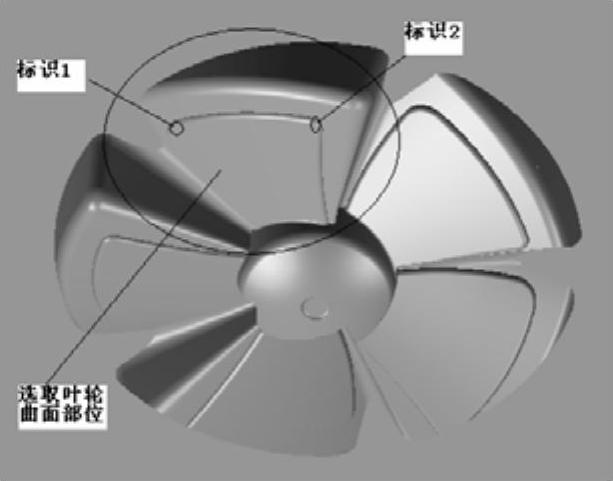

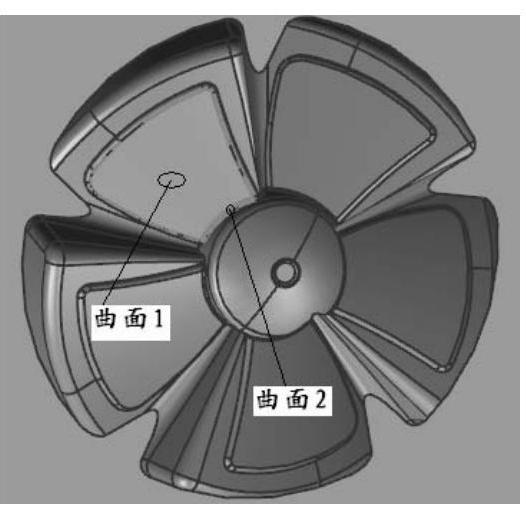

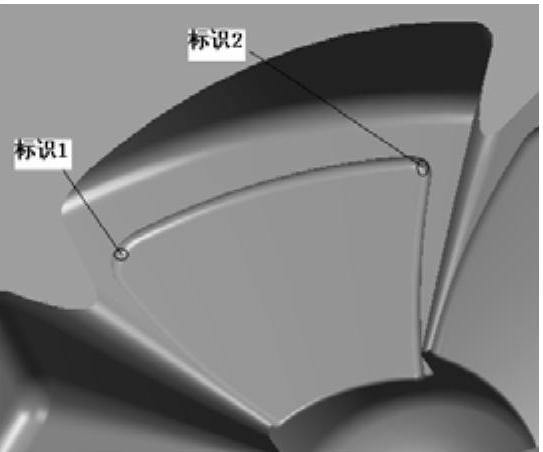

3)单击“指定切削区域”图标 ,弹出“切削区域”对话框,选取图5-47所示的叶轮曲面部位(其中在标识1和标识2的位置处各有一个极小的曲面,请将图形放大后,再选取这两个极小的曲面),单击“确定”按钮。

,弹出“切削区域”对话框,选取图5-47所示的叶轮曲面部位(其中在标识1和标识2的位置处各有一个极小的曲面,请将图形放大后,再选取这两个极小的曲面),单击“确定”按钮。

图5-46

图5-47

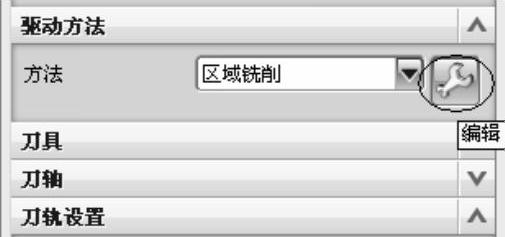

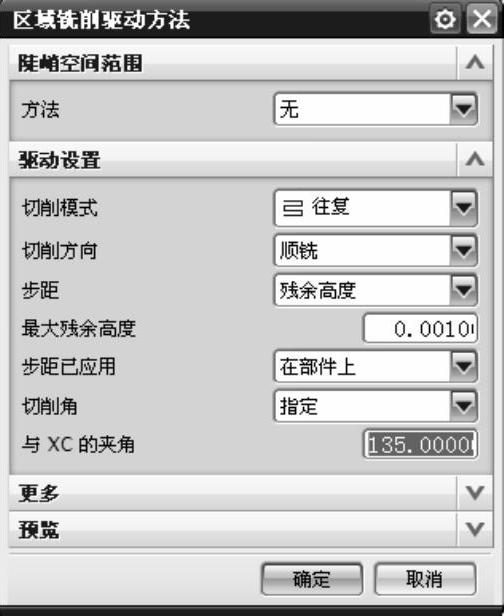

4)在“轮廓区域”对话框中,单击驱动方法项下的“编辑”图标 ,弹出“区域铣削驱动方法”对话框,设置切削模式为往复、切削方式为顺铣、步距为恒定、最大距离为0.3000mm、步距已应用为在部件上、切削角为指定、与XC的夹角为45.000,如图5-48所示,单击“确定”按钮。

,弹出“区域铣削驱动方法”对话框,设置切削模式为往复、切削方式为顺铣、步距为恒定、最大距离为0.3000mm、步距已应用为在部件上、切削角为指定、与XC的夹角为45.000,如图5-48所示,单击“确定”按钮。

5)单击“切削参数”图标 ,在“切削参数”对话框的“余量”选项卡中,设置部件余量为0.15,其余参数采用默认设置,单击“确定”按钮。

,在“切削参数”对话框的“余量”选项卡中,设置部件余量为0.15,其余参数采用默认设置,单击“确定”按钮。

6)单击“非切削移动”图标 ,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为圆弧-平行于刀轴,其余参数采用默认值,单击“确定”按钮。

,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为圆弧-平行于刀轴,其余参数采用默认值,单击“确定”按钮。

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

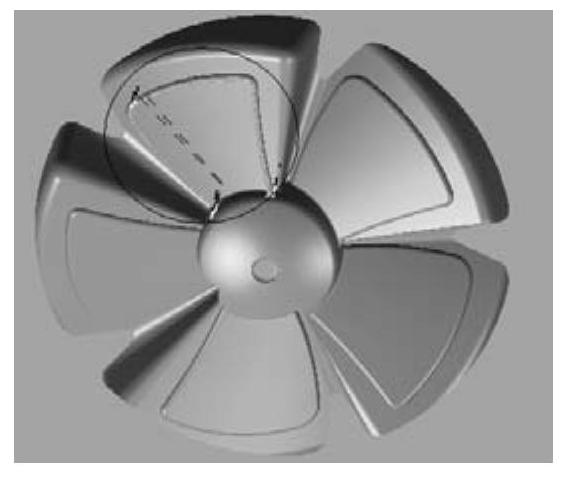

8)单击“生成”图标 ,刀具轨迹生成,如图5-49所示,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,如图5-49所示,依次单击“确定”和“取消”按钮。

9)单击工序导航器中程序6下的CONTOUR_AREA,单击鼠标右键,弹出右键菜单。

10)依次将光标移动到“对象”“变换”菜单项,单击“变换”项,弹出“变换”对话框。将类型设置为绕直线旋转,直线方法设置为两点,角度设置为72.0000,结果选择复制,非关联副本数设置为4,具体如图5-37所示。

图5-48

图5-49

11)单击指定起始点右侧的下拉框,单击“圆弧中心”项,如图5-38所示。选取图5-39所示的圆弧中心点。

12)单击指定终点右侧的下拉框,单击“圆弧中心”项。选取图5-40所示的圆弧中心点。

13)单击“确定”按钮,新生成了四个定轴铣半精加工刀路,如图5-50所示。

14)此时,工序导航器中也发生了变化,在程序6下新出现了四个等高加工操作,如图5-51所示。

图5-50(www.daowen.com)

图5-51

步骤七 定轴区域铣中间凹槽曲面部位(半精加工)

1)在工序导航器窗口中,单击程序6下的CONTOUR_AREA操作,单击鼠标右键,弹出右键菜单,单击“复制”;单击程序7,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

2)双击程序7下的CONTOUR_AREA_COPY_4操作,弹出“轮廓区域”对话框。单击“指定切削区域”图标 ,弹出“切削区域”对话框。展开列表,单击“删除”图标

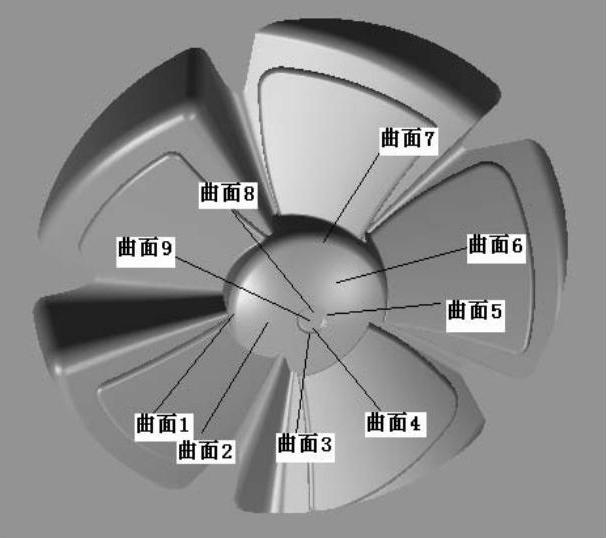

,弹出“切削区域”对话框。展开列表,单击“删除”图标 ,将原来的24个曲面部位删除。选取图5-52所示的9个曲面(中间凹槽曲面),单击“确定”按钮。

,将原来的24个曲面部位删除。选取图5-52所示的9个曲面(中间凹槽曲面),单击“确定”按钮。

3)单击“生成”图标 ,刀具轨迹生成,单击“确定”按钮。

,刀具轨迹生成,单击“确定”按钮。

图5-52

步骤八 等高精加工一

1)在工序导航器窗口中,单击程序4下的ZLEVEL_PROFILE操作,单击鼠标右键,弹出右键菜单,单击“复制”;单击程序8,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

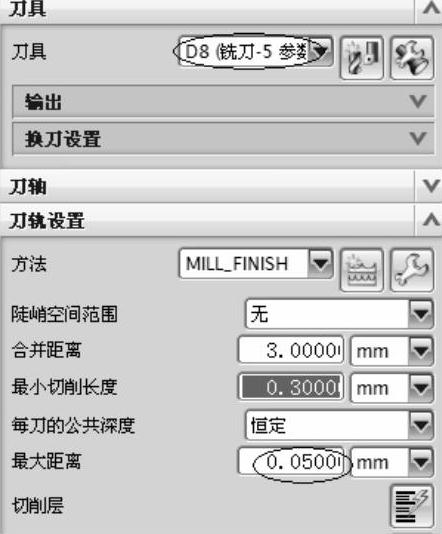

2)双击程序8下的ZLEVEL_PROFILE_COPY_5操作,弹出“深度加工轮廓”对话框。单击对话框“刀具”右侧的三角符号,刀具项被展开,将刀具由D12更改为D8。将刀轨设置项下的方法更改为MILL_FINISH,将最大距离更改为0.0500,将最小切削长度更改为0.3000,其余参数保持不变,如图5-53所示。

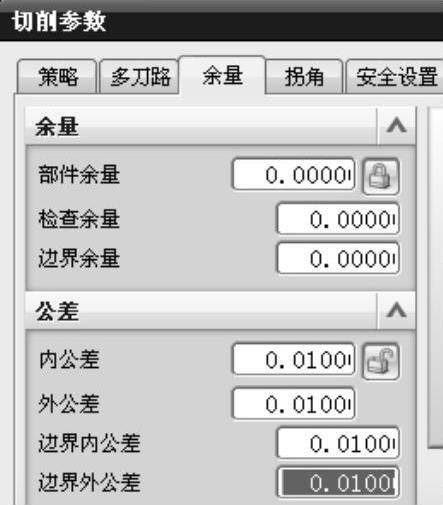

3)单击“切削参数”图标 ,在“切削参数”对话框的“余量”选项卡中,设置所有余量为0.0000,所有公差为0.0100,如图5-54所示,单击“确定”按钮。

,在“切削参数”对话框的“余量”选项卡中,设置所有余量为0.0000,所有公差为0.0100,如图5-54所示,单击“确定”按钮。

图5-53

图5-54

4)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

5)单击“生成”图标 ,刀具轨迹生成,单击“确定”按钮。

,刀具轨迹生成,单击“确定”按钮。

6)单击工序导航器中程序8下的ZLEVEL_PROFILE_COPY_5,单击鼠标右键,弹出右键菜单。

7)依次将光标移动到“对象”“变换”菜单项,单击“变换”项,弹出“变换”对话框。将类型设置为绕直线旋转,直线方法设置为两点,角度设置为72.0000,结果选择复制,非关联副本数设置为4,具体如图5-37所示。

8)单击指定起始点右侧的下拉框,单击“圆弧中心”项,如图5-38所示。选取图5-39所示的圆弧中心点。

9)单击指定终点右侧的下拉框,单击“圆弧中心”项。选取图5-40所示的圆弧中心点。

10)单击“确定”按钮,新生成了四个等高精加工刀路。

11)此时,工序导航器中也发生了变化,在程序8下新出现了四个等高加工操作。

步骤九 等高精加工二

1)在工序导航器窗口中,单击程序5下的ZLEVEL_PROFILE_COPY_4操作,单击鼠标右键,弹出右键菜单,单击“复制”;单击程序9,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

2)双击程序9下的ZLEVEL_PROFILE_COPY_4_COPY操作,弹出“深度加工轮廓”对话框。单击对话框“刀具”右侧的三角符号,刀具项被展开,将刀具由D12更改为D8。将刀轨设置项下的方法更改为MILL_FINISH,将最大距离更改为0.0500,将最小切削长度更改为0.3000、其余参数保持不变,如图5-53所示。

3)单击“切削参数”图标 ,在“切削参数”对话框的“余量”选项卡中,设置所有余量为0.0000、所有公差为0.0100,如图5-54所示,单击“确定”按钮。

,在“切削参数”对话框的“余量”选项卡中,设置所有余量为0.0000、所有公差为0.0100,如图5-54所示,单击“确定”按钮。

4)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

5)单击“生成”图标 ,刀具轨迹生成,单击“确定”按钮。

,刀具轨迹生成,单击“确定”按钮。

步骤十 定轴铣叶轮曲面部位一(精加工)

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CONTOUR_AREA、程序为10、刀具为R3、几何体为MCS-1、方法为MILL_FINISH,如图5-55所示。

,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CONTOUR_AREA、程序为10、刀具为R3、几何体为MCS-1、方法为MILL_FINISH,如图5-55所示。

2)单击“应用”按钮,弹出“轮廓区域”对话框。单击“指定部件”图标 ,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“轮廓区域”对话框。

,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“轮廓区域”对话框。

3)单击“指定切削区域”图标 ,弹出“切削区域”对话框,选取图5-56所示的部分叶轮曲面部位(共7个曲面块),单击“确定”按钮。

,弹出“切削区域”对话框,选取图5-56所示的部分叶轮曲面部位(共7个曲面块),单击“确定”按钮。

图5-55

图5-56

4)在“轮廓区域”对话框中,单击驱动方法项下的“编辑”图标 ,如图5-57所示,弹出“区域铣削驱动方法”对话框,将切削模式设置为往复、切削方式设置为顺铣、步距设置为残余高度、最大残余高度设置为0.0010mm、步距已应用设置为在部件上、切削角设置为指定、与XC的夹角设置为135.0000,如图5-58所示,单击“确定”按钮。

,如图5-57所示,弹出“区域铣削驱动方法”对话框,将切削模式设置为往复、切削方式设置为顺铣、步距设置为残余高度、最大残余高度设置为0.0010mm、步距已应用设置为在部件上、切削角设置为指定、与XC的夹角设置为135.0000,如图5-58所示,单击“确定”按钮。

图5-57

图5-58

5)单击“切削参数”图标 ,在“切削参数”对话框的“余量”选项卡中,设置所有余量为0.0000、所有公差为0.0100,如图5-59所示,单击“确定”按钮。

,在“切削参数”对话框的“余量”选项卡中,设置所有余量为0.0000、所有公差为0.0100,如图5-59所示,单击“确定”按钮。

6)单击“非切削移动”图标 ,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为圆弧-平行于刀轴,其余参数采用默认值,如图5-60所示,单击“确定”按钮。

,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为圆弧-平行于刀轴,其余参数采用默认值,如图5-60所示,单击“确定”按钮。

图5-59

图5-60

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

8)单击“生成”图标 ,刀具轨迹生成,如图5-61所示,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,如图5-61所示,依次单击“确定”和“取消”按钮。

9)单击工序导航器中程序10下的CONTOUR_AREA_1,并单击鼠标右键,弹出右键菜单。

10)依次将光标移动到“对象”“变换”菜单项,单击“变换”项,弹出“变换”对话框。将类型设置为绕直线旋转、直线方法设置为两点、角度设置为72.0000,结果选择复制,非关联副本数设置为4,具体如图5-37所示。

11)单击指定起始点右侧的下拉框,单击“圆弧中心”项,如图5-38所示。选取图5-39所示的圆弧中心点。

12)单击指定终点右侧的下拉框,单击“圆弧中心”项。选取图5-40所示的圆弧中心点。

13)单击“确定”按钮,新生成了四个定轴铣精加工刀路,如图5-62所示。

14)此时,工序导航器中也发生了变化,在程序10下新出现了四个定轴铣精加工操作。

图5-61

图5-62

步骤十一 定轴铣叶轮曲面部位二(精加工)

1)在工序导航器窗口中,单击程序10下的CONTOUR_AREA_1操作,单击鼠标右键,弹出右键菜单,单击“复制”;单击程序11,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

2)双击程序11下的CONTOUR_AREA_1_COPY_4操作,弹出“轮廓区域”对话框。单击“指定切削区域”图标 ,弹出“切削区域”对话框。展开列表,单击“删除”图标

,弹出“切削区域”对话框。展开列表,单击“删除”图标 ,将原来的7个曲面部位删除。选取图5-63所示的2个曲面,单击“确定”按钮。

,将原来的7个曲面部位删除。选取图5-63所示的2个曲面,单击“确定”按钮。

3)单击“生成”图标 ,刀具轨迹生成,如图5-64所示,单击“轮廓区域”对话框中的“确定”按钮退出。

,刀具轨迹生成,如图5-64所示,单击“轮廓区域”对话框中的“确定”按钮退出。

图5-63

图5-64

4)单击工序导航器中程序11下的CONTOUR_AREA_1_COPY_4,并单击鼠标右键,弹出右键菜单。

5)依次将光标移动到“对象”“变换”菜单项,单击“变换”项,弹出“变换”对话框。将类型设置为绕直线旋转、直线方法设置为两点、角度设置为72.0000,结果选择复制,非关联副本数设置为4,具体如图5-37所示。

6)单击指定起始点右侧的下拉框,单击“圆弧中心”项,如图5-38所示。选取图5-39所示的圆弧中心点。

7)单击指定终点右侧的下拉框,单击“圆弧中心”项。选取图5-40所示的圆弧中心点。

8)单击“确定”按钮,新生成了四个定轴铣精加工刀路。

9)此时,工序导航器中也发生了变化,在程序11下新出现了四个定轴铣精加工操作。

步骤十二 精加工中间凹槽曲面部位

1)在工序导航器窗口中,单击程序10下的CONTOUR_AREA_1操作,单击鼠标右键,弹出右键菜单,单击“复制”;单击程序12,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

2)双击程序12下的CONTOUR_AREA_1_COPY_5操作,弹出“轮廓区域”对话框。单击“指定切削区域”图标 ,弹出“切削区域”对话框。展开列表,单击“删除”图标

,弹出“切削区域”对话框。展开列表,单击“删除”图标 ,将原来的7个曲面部位删除。选取图5-52所示的9个曲面,单击“确定”按钮。

,将原来的7个曲面部位删除。选取图5-52所示的9个曲面,单击“确定”按钮。

3)单击“生成”图标 ,刀具轨迹生成,单击“轮廓区域”对话框中的“确定”按钮退出。

,刀具轨迹生成,单击“轮廓区域”对话框中的“确定”按钮退出。

步骤十三 叶轮曲面部位清根加工(精加工)

1)在工序导航器窗口中,单击程序10下的CONTOUR_AREA_1操作,单击鼠标右键,弹出右键菜单,单击“复制”;单击程序13,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

2)双击程序13下的CONTOUR_AREA_1_COPY_6操作,弹出“轮廓区域”对话框。单击“指定切削区域”图标 ,弹出“切削区域”对话框。展开列表,单击“删除”图标

,弹出“切削区域”对话框。展开列表,单击“删除”图标 ,将原来的7个曲面部位删除。选取图5-65所示的14个曲面块(其中标识1和标识2所在处有两个极小的曲面,须将图形放大后再选择这两个极小曲面),单击“确定”按钮。

,将原来的7个曲面部位删除。选取图5-65所示的14个曲面块(其中标识1和标识2所在处有两个极小的曲面,须将图形放大后再选择这两个极小曲面),单击“确定”按钮。

3)在“轮廓区域”对话框中,单击刀具右侧的三角符号,刀具项被展开,将刀具更改为R1.5。

4)单击“生成”图标 ,刀具轨迹生成,如图5-66所示,单击“轮廓区域”对话框中的“确定”按钮退出。

,刀具轨迹生成,如图5-66所示,单击“轮廓区域”对话框中的“确定”按钮退出。

5)单击工序导航器中程序13下的CONTOUR_AREA_1_COPY_6,并单击鼠标右键,弹出右键菜单。

6)依次将光标移动到“对象”“变换”菜单项,单击“变换”项,弹出“变换”对话框。将类型设置为绕直线旋转、直线方法设置为两点、角度设置为72.0000,结果选择复制,非关联副本数设置为4,具体如图5-37所示。

7)单击指定起始点右侧的下拉框,单击“圆弧中心”项,如图5-38所示。选取图5-39所示的圆弧中心点。

8)单击指定终点右侧的下拉框,单击“圆弧中心”项。选取图5-40所示的圆弧中心点。

9)单击“确定”按钮,新生成了四个定轴铣精加工刀路。

10)此时,工序导航器中也发生了变化,在程序13下新出现了四个定轴铣精加工操作。

图5-65

图5-66

步骤十四 中间凹槽R0.5mm圆角部位清根加工(R1.5刀具)

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_PROFILE、程序为14、刀具为R1.5、几何体为MCS-1、方法为MILL_FINISH,具体如图5-67所示。

,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_PROFILE、程序为14、刀具为R1.5、几何体为MCS-1、方法为MILL_FINISH,具体如图5-67所示。

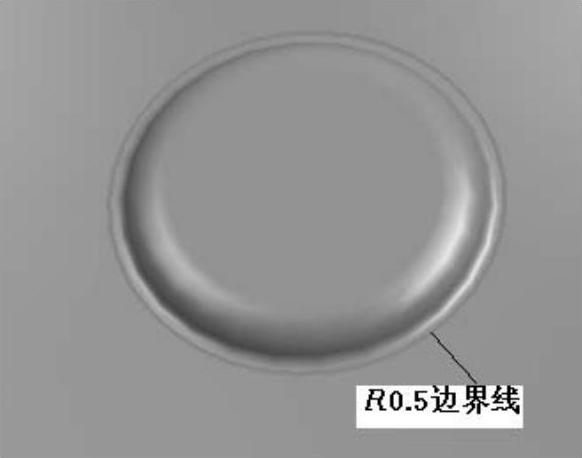

2)单击“应用”按钮,弹出“平面轮廓铣”对话框。单击“指定部件边界”图标 ,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图5-68所示的边界线,将刀具位置设置为“对中”,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面轮廓铣”对话框。

,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图5-68所示的边界线,将刀具位置设置为“对中”,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面轮廓铣”对话框。

图5-67

图5-68

3)单击“指定底面”图标 ,弹出“平面”对话框,将类型设置为点和方向,指定矢量设置为ZC,如图5-69所示。选取图5-68所示边界线其中的一个端点,单击“确定”按钮。

,弹出“平面”对话框,将类型设置为点和方向,指定矢量设置为ZC,如图5-69所示。选取图5-68所示边界线其中的一个端点,单击“确定”按钮。

4)在“平面轮廓铣”对话框中,将部件余量设置为0、切削进给设置为800、切削深度设置为恒定、公共设置为0。

5)单击“切削参数”图标 ,弹出“切削参数”对话框。在“余量”选项卡中,设置所有的余量为0.0000,所有的公差为0.0100,单击“确定”按钮。

,弹出“切削参数”对话框。在“余量”选项卡中,设置所有的余量为0.0000,所有的公差为0.0100,单击“确定”按钮。

6)单击“非切削移动”图标 ,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为无,其余参数采用默认值,如图5-70所示。单击“确定”按钮,返回到“平面轮廓铣”对话框。

,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为无,其余参数采用默认值,如图5-70所示。单击“确定”按钮,返回到“平面轮廓铣”对话框。

图5-69

图5-70

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“平面轮廓铣”对话框。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“平面轮廓铣”对话框。

8)单击“生成”图标 ,刀具轨迹生成,生成的轨迹如图5-71所示,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,生成的轨迹如图5-71所示,依次单击“确定”和“取消”按钮。

9)在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

图5-71

步骤十五 中间凹槽R0.5mm圆角部位清根加工(R0.5刀具)

1)在工序导航器窗口中,单击程序14下的PLANAR_PROFILE操作,单击鼠标右键,弹出右键菜单,单击“复制”;单击程序15,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

2)双击程序15下的PLANAR_PROFILE_COPY操作,弹出“平面轮廓铣”对话框。单击刀具右侧的三角符号,刀具项被展开,将刀具更改为R0.5,如图5-72所示。

3)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“平面轮廓铣”对话框。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“平面轮廓铣”对话框。

4)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。

5)在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

图5-72

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。