步骤一 型腔粗加工

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_contour、子类型为CAVITY_MILL、程序为1、刀具为D16、几何体为MCS-1、方法为MILL_ROUGH。

,在弹出的“创建工序”对话框中,设置类型为mill_contour、子类型为CAVITY_MILL、程序为1、刀具为D16、几何体为MCS-1、方法为MILL_ROUGH。

2)单击“应用”按钮,弹出“型腔铣”对话框。单击“指定毛坯”图标 ,弹出“毛坯几何体”对话框,选取图4-48所示的半透明包容方块,单击“确定”按钮,返回到“型腔铣”对话框。

,弹出“毛坯几何体”对话框,选取图4-48所示的半透明包容方块,单击“确定”按钮,返回到“型腔铣”对话框。

3)按键盘上的“Ctrl+B”键,弹出“类选择”对话框,选取图4-48所示的半透明包容方块,单击“确定”按钮,半透明包容方块被隐藏。

4)在“型腔铣”对话框中,单击“指定部件”图标 ,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮。

,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮。

5)在“型腔铣”对话框中,设置切削模式为跟随周边、平面直径百分比为50、每刀的公共深度设置为恒定、最大距离为1.2。

6)单击“切削层”图标 ,弹出“切削层”对话框。将范围类型设置为单个,选取图4-50所示零件下表面,此时“切削层”对话框中范围深度的数值更改为18。单击“确定”按钮,返回到“型腔铣”对话框。

,弹出“切削层”对话框。将范围类型设置为单个,选取图4-50所示零件下表面,此时“切削层”对话框中范围深度的数值更改为18。单击“确定”按钮,返回到“型腔铣”对话框。

7)单击“切削参数”图标 ,弹出“切削参数”对话框,在“策略”选项卡中,设置切削方向为顺铣、切削顺序为深度优先、图样方向为向内,勾选“岛清理”复选框、“添加精加工刀路”复选框,并设置刀路数为1、精加工步距为0.5mm;在“余量”选项卡中,勾选“使底面余量和侧面余量一致”复选框,设置部件侧面余量为0.3,其他余量设置为0,单击“确定”按钮。

,弹出“切削参数”对话框,在“策略”选项卡中,设置切削方向为顺铣、切削顺序为深度优先、图样方向为向内,勾选“岛清理”复选框、“添加精加工刀路”复选框,并设置刀路数为1、精加工步距为0.5mm;在“余量”选项卡中,勾选“使底面余量和侧面余量一致”复选框,设置部件侧面余量为0.3,其他余量设置为0,单击“确定”按钮。

图4-50

8)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置封闭区域进刀类型为螺旋、直径为50%刀具、斜坡角为5、最小斜面长度为50%刀具;设置开放区域进刀类型为线性,其余采用默认值,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置封闭区域进刀类型为螺旋、直径为50%刀具、斜坡角为5、最小斜面长度为50%刀具;设置开放区域进刀类型为线性,其余采用默认值,单击“确定”按钮。

9)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

10)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

步骤二 残料粗加工

1)在工序导航器窗口中,单击程序1下的CAVITY_MILL操作,单击鼠标右键,弹出右键菜单,单击“复制”;单击程序2,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

2)双击程序2下的CAVITY_MILL_COPY操作,弹出“型腔铣”对话框。单击对话框中“刀具”项右侧的三角符号,刀具项被展开,将刀具更改为D8,将最大距离更改为0.8,其余参数保持不变。

3)单击“切削参数”图标 ,弹出“切削参数”对话框。在“空间范围”选项卡中,将参考刀具设置为D16,单击“确定”按钮。

,弹出“切削参数”对话框。在“空间范围”选项卡中,将参考刀具设置为D16,单击“确定”按钮。

4)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置封闭区域进刀类型为沿形状斜进刀、斜坡角为5、高度为2、最小斜面长度为50%刀具,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置封闭区域进刀类型为沿形状斜进刀、斜坡角为5、高度为2、最小斜面长度为50%刀具,单击“确定”按钮。

5)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

6)单击“生成”图标 ,刀具轨迹生成,单击“确定”按钮。

,刀具轨迹生成,单击“确定”按钮。

步骤三 精加工零件外形轮廓

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_MILL、程序为3、刀具为D16、几何体为MCS-1、方法为MILL_FINISH。

,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_MILL、程序为3、刀具为D16、几何体为MCS-1、方法为MILL_FINISH。

2)单击“应用”按钮,弹出“平面铣”对话框。单击“指定部件边界”图标 ,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图4-51所示的零件外形边界轮廓线,将材料侧设置为内部,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面铣”对话框。

,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图4-51所示的零件外形边界轮廓线,将材料侧设置为内部,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面铣”对话框。

图4-51

3)单击“指定底面”图标 ,弹出“平面”对话框,选取图4-50所示的零件下表面,单击“确定”按钮。

,弹出“平面”对话框,选取图4-50所示的零件下表面,单击“确定”按钮。

4)在“平面铣”对话框中,设置切削模式为轮廓加工、平面直径百分比为50、附加刀路为0。

5)单击“切削参数”图标 ,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣,勾选“岛清理”复选框;在“余量”选项卡中,设置所有余量为0、所有公差为0.01,单击“确定”按钮。

,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣,勾选“岛清理”复选框;在“余量”选项卡中,设置所有余量为0、所有公差为0.01,单击“确定”按钮。

6)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为圆弧,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为圆弧,单击“确定”按钮。

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“平面铣”对话框。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“平面铣”对话框。

8)单击“生成”图标 ,刀具轨迹生成。依次单击“确定”和“取消”按钮。

,刀具轨迹生成。依次单击“确定”和“取消”按钮。

步骤四 精加工零件平面区域

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_MILL、程序为4、刀具为D16、几何体为MCS-1、方法为MILL_FINISH。

,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_MILL、程序为4、刀具为D16、几何体为MCS-1、方法为MILL_FINISH。

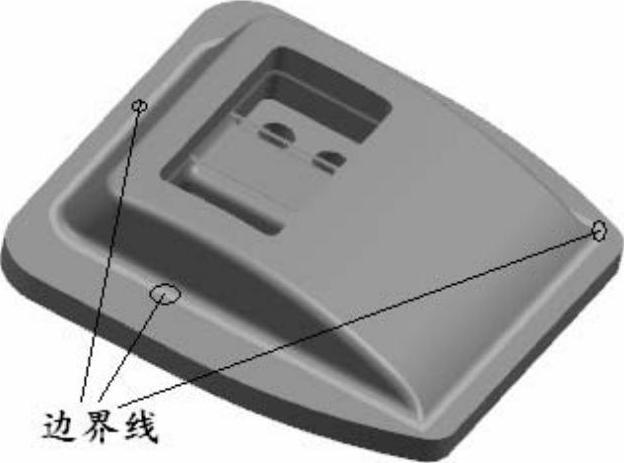

2)单击“应用”按钮,弹出“平面铣”对话框。单击“指定部件边界”图标 ,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图4-52所示的边界线,将材料侧设置为内部,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面铣”对话框。

,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图4-52所示的边界线,将材料侧设置为内部,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面铣”对话框。

3)单击“指定底面”图标 ,弹出“平面”对话框,选取图4-53所示的平面,单击“确定”按钮。

,弹出“平面”对话框,选取图4-53所示的平面,单击“确定”按钮。

4)在“平面铣”对话框中,设置切削模式为轮廓加工、平面直径百分比为50、附加刀路为0。

5)单击“切削参数”图标 ,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣,勾选“岛清理”复选框;在“余量”选项卡中,设置所有余量为0、所有公差为0.01,单击“确定”按钮。

,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣,勾选“岛清理”复选框;在“余量”选项卡中,设置所有余量为0、所有公差为0.01,单击“确定”按钮。

6)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为圆弧、高度为30,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为圆弧、高度为30,单击“确定”按钮。

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“平面铣”对话框。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“平面铣”对话框。

8)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。

9)零件两侧直壁部位应采用直径为20mm的平铣刀进行精加工,请读者自行完成该步骤的数控程序编制,在此不再详述。

图4-52

图4-53

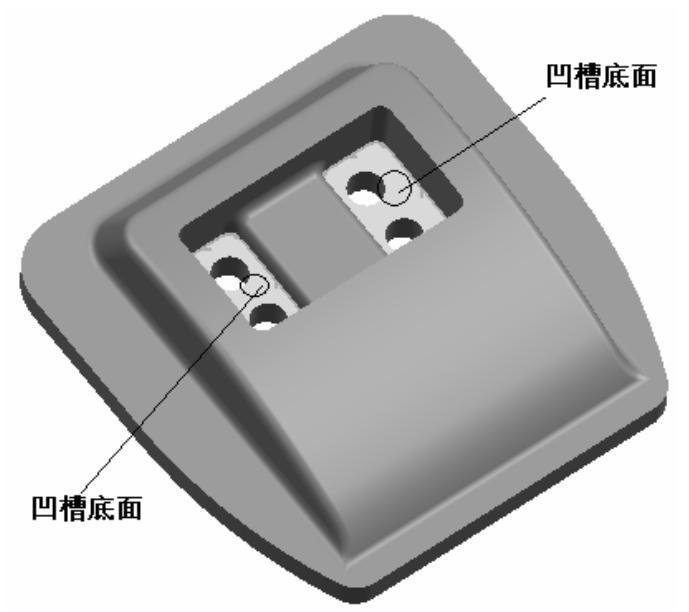

步骤五 精加工两个凹槽底面

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为FACE_MILLING、程序为5、刀具为D4、几何体为MCS-1、方法为MILL_FINISH。

,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为FACE_MILLING、程序为5、刀具为D4、几何体为MCS-1、方法为MILL_FINISH。

2)单击“应用”按钮,弹出“面铣”对话框。单击“指定部件”图标 ,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮。返回到“面铣”对话框,单击“指定面边界”图标

,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮。返回到“面铣”对话框,单击“指定面边界”图标 ,弹出“指定面几何体”对话框,选取图4-54所示的两个凹槽底面,单击“确定”按钮。

,弹出“指定面几何体”对话框,选取图4-54所示的两个凹槽底面,单击“确定”按钮。

3)在“面铣”对话框中,设置切削模式为跟随部件、平面直径百分比为50、毛坯距离为1、每刀深度为0、最终底部面余量为0。

图4-54

4)单击“切削参数”图标 ,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣,其余采用默认设置。在“余量”选项卡中,设置部件余量为0.3,其他余量设置为0,单击“确定”按钮。

,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣,其余采用默认设置。在“余量”选项卡中,设置部件余量为0.3,其他余量设置为0,单击“确定”按钮。

5)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置封闭区域进刀类型为插削,其余采用默认值,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置封闭区域进刀类型为插削,其余采用默认值,单击“确定”按钮。

6)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“面铣”对话框。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“面铣”对话框。

7)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。

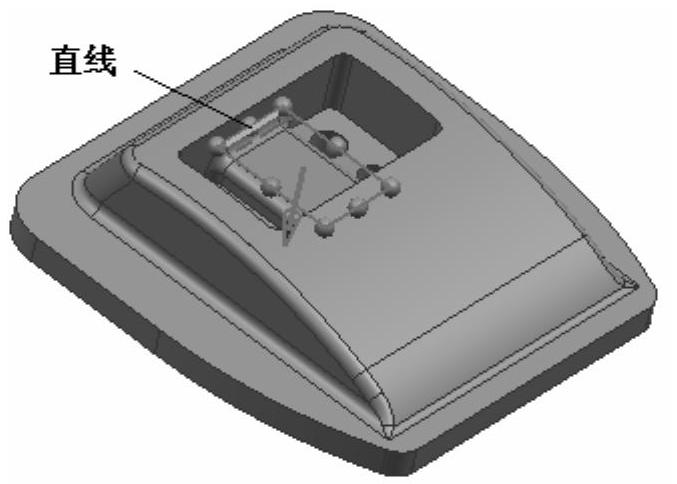

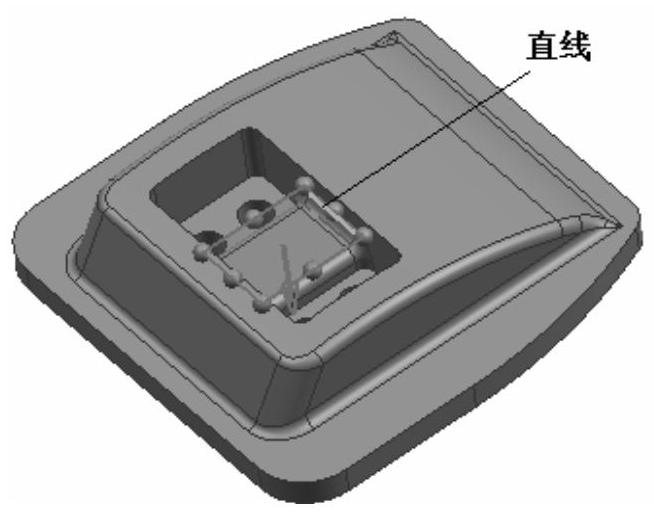

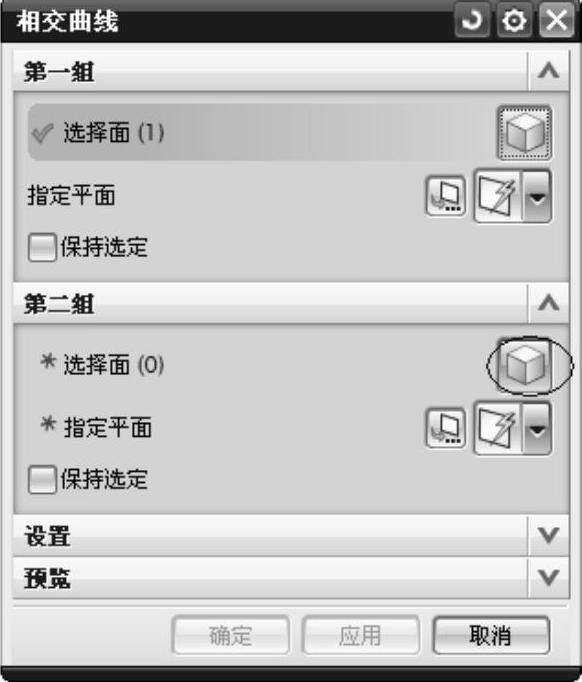

步骤六 精加工凹槽侧面上部

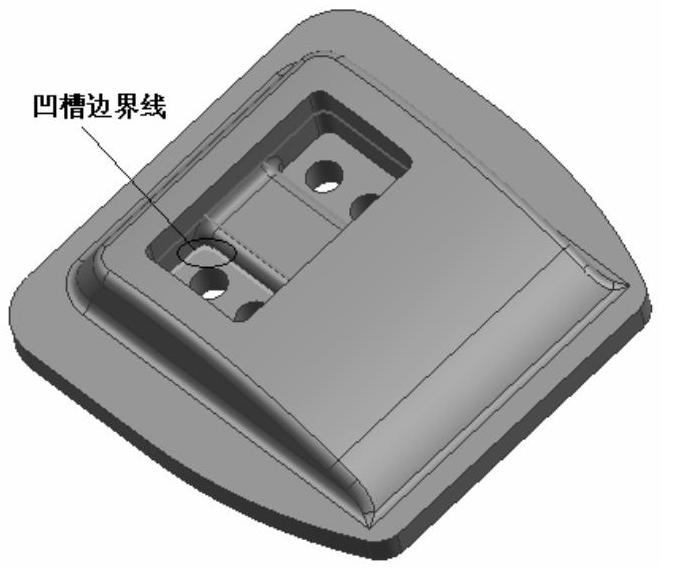

要加工凹槽侧面上部,应该要先创建加工辅助线。辅助线的做法如下:单击菜单命令“开始”→“建模”,进入建模环境。单击菜单命令“插入”→“基准/点”→“基准平面”,弹出“基准平面”对话框,选择类型中的两直线,如图4-55所示。依次选取图4-56和图4-57所示的两条直线,单击“确定”按钮,基准平面产生。单击菜单命令“插入”→“来自体的曲线”→“求交”,弹出“相交曲线”对话框。选取刚创建的基准平面,单击对话框中的第二组选择面图标 ,如图4-58所标示,之后选取图4-59所示的曲面组(提示:只需在标示区域单击一次即可选取图4-59所示的曲面组),同时相交曲线显示在屏幕中,单击“确定”按钮。单击菜单命令“开始”→“加工”,重新进入到加工环境。

,如图4-58所标示,之后选取图4-59所示的曲面组(提示:只需在标示区域单击一次即可选取图4-59所示的曲面组),同时相交曲线显示在屏幕中,单击“确定”按钮。单击菜单命令“开始”→“加工”,重新进入到加工环境。

图4-55

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_MILL、程序为6、刀具为D4、几何体为MCS-1、方法为MILL_FINISH。

,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_MILL、程序为6、刀具为D4、几何体为MCS-1、方法为MILL_FINISH。

2)单击“应用”按钮,弹出“平面铣”对话框。单击“指定部件边界”图标 ,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图4-59所示的相交曲线,将材料侧设置为外部,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面铣”对话框。

,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图4-59所示的相交曲线,将材料侧设置为外部,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面铣”对话框。

3)单击“指定底面”图标 ,弹出“平面”对话框,将类型设置为两直线,如图4-60所标示。选取图4-59所示相交曲线中的任何两条直线,单击“确定”按钮。

,弹出“平面”对话框,将类型设置为两直线,如图4-60所标示。选取图4-59所示相交曲线中的任何两条直线,单击“确定”按钮。

4)在“平面铣”对话框中,设置切削模式为轮廓加工、平面直径百分比为50、附加刀路为0。

5)单击“切削参数”图标 ,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣,勾选“岛清理”复选框;在“余量”选项卡中,设置所有余量为0、所有公差为0.01,单击“确定”按钮。

,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣,勾选“岛清理”复选框;在“余量”选项卡中,设置所有余量为0、所有公差为0.01,单击“确定”按钮。

6)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为圆弧,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为圆弧,单击“确定”按钮。

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“平面铣”对话框。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“平面铣”对话框。

8)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。

图4-56

图4-57

图4-58

图4-59

图4-60

步骤七 精加工凹槽侧面下部

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_MILL、程序为7、刀具为D4、几何体为MCS-1、方法为MILL_FINISH。

,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_MILL、程序为7、刀具为D4、几何体为MCS-1、方法为MILL_FINISH。

2)单击“应用”按钮,弹出“平面铣”对话框。单击“指定部件边界”图标 ,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,将材料侧设置为外部,其余采用默认设置,选取图4-61所示的凹槽边界线,在“创建边界”对话框中单击“创建下一个边界”按钮,选取图4-62所示的凹槽边界线。连续两次单击“确定”按钮,退回到“平面铣”对话框。

,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,将材料侧设置为外部,其余采用默认设置,选取图4-61所示的凹槽边界线,在“创建边界”对话框中单击“创建下一个边界”按钮,选取图4-62所示的凹槽边界线。连续两次单击“确定”按钮,退回到“平面铣”对话框。

图4-61

图4-62

3)单击“指定底面”图标 ,弹出“平面”对话框。选取图4-54所示的凹槽底面,单击“确定”按钮。

,弹出“平面”对话框。选取图4-54所示的凹槽底面,单击“确定”按钮。

4)在“平面铣”对话框中,设置切削模式为轮廓加工、平面直径百分比为50、附加刀路为0。

5)单击“切削参数”图标 ,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣,勾选“岛清理”复选框;在“余量”选项卡中,设置所有余量为0、所有公差为0.01,单击“确定”按钮。(www.daowen.com)

,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣,勾选“岛清理”复选框;在“余量”选项卡中,设置所有余量为0、所有公差为0.01,单击“确定”按钮。(www.daowen.com)

6)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为圆弧,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为圆弧,单击“确定”按钮。

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“平面铣”对话框。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削,单击“确定”按钮,返回到“平面铣”对话框。

8)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。

步骤八 半精加工中间凸台的圆角部位

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为ZLEVEL_PROFILE、程序为8、刀具为D4、几何体为MCS-1、方法为MILL_SEMI_FINISH。

,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为ZLEVEL_PROFILE、程序为8、刀具为D4、几何体为MCS-1、方法为MILL_SEMI_FINISH。

2)单击“应用”按钮,弹出“深度加工轮廓”对话框。单击“指定部件”图标 ,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“深度加工轮廓”对话框。

,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“深度加工轮廓”对话框。

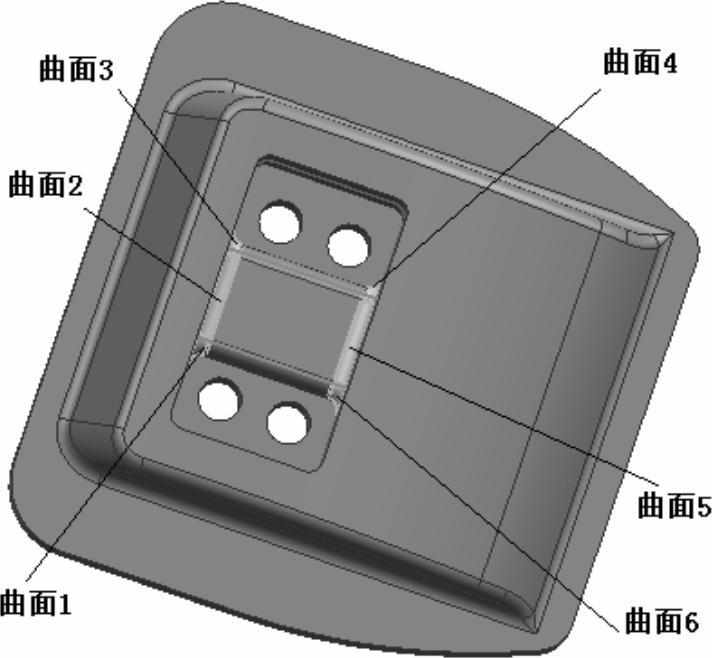

3)单击“指定切削区域”图标 ,弹出“切削区域”对话框,依次选取中间凸台的6个曲面,如图4-63所示,单击“确定”按钮,返回到“深度加工轮廓”对话框。

,弹出“切削区域”对话框,依次选取中间凸台的6个曲面,如图4-63所示,单击“确定”按钮,返回到“深度加工轮廓”对话框。

图4-63

4)设置每刀的公共深度为恒定,最大距离为0.15。

5)单击“切削参数”图标 ,弹出“切削参数”对话框,在“策略”选项卡中,设置切削方向为混合、切削顺序为深度优先;在“余量”选项卡中,勾选“使底面余量和侧面余量一致”复选框,设置部件侧面余量为0.15,其余参数采用默认;在“连接”选项卡中,设置层到层为直接对部件进刀,单击“确定”按钮,返回到“深度加工轮廓”对话框。

,弹出“切削参数”对话框,在“策略”选项卡中,设置切削方向为混合、切削顺序为深度优先;在“余量”选项卡中,勾选“使底面余量和侧面余量一致”复选框,设置部件侧面余量为0.15,其余参数采用默认;在“连接”选项卡中,设置层到层为直接对部件进刀,单击“确定”按钮,返回到“深度加工轮廓”对话框。

6)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置封闭区域进刀类型为螺旋、直径为50%刀具、斜坡角为8、高度为3、最小斜面长度为50%刀具;设置开放区域进刀类型为圆弧,其余采用默认值,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置封闭区域进刀类型为螺旋、直径为50%刀具、斜坡角为8、高度为3、最小斜面长度为50%刀具;设置开放区域进刀类型为圆弧,其余采用默认值,单击“确定”按钮。

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

8)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。

步骤九 半精加工零件曲面部位

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CONTOUR_AREA、程序为9、刀具为R4、几何体为MCS-1、方法为MILL_SEMI_FINISH。

,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CONTOUR_AREA、程序为9、刀具为R4、几何体为MCS-1、方法为MILL_SEMI_FINISH。

2)单击“应用”按钮,弹出“轮廓区域”对话框。单击“指定部件”图标 ,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“轮廓区域”对话框。

,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“轮廓区域”对话框。

3)单击“指定切削区域”图标 ,弹出“切削区域”对话框,选取图4-64所示的零件曲面(共20个曲面块),单击“确定”按钮。

,弹出“切削区域”对话框,选取图4-64所示的零件曲面(共20个曲面块),单击“确定”按钮。

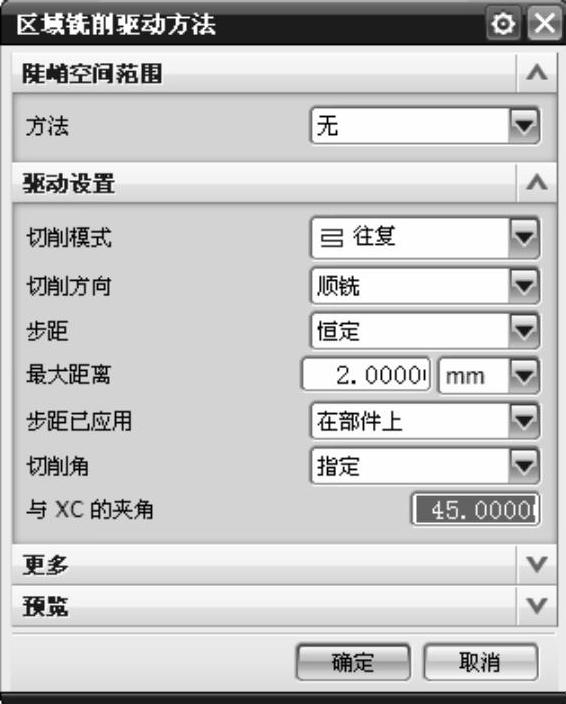

4)在“轮廓区域”对话框中,单击驱动方法项下的“编辑”图标 ,弹出“区域铣削驱动方法”对话框,设置切削模式为往复、切削方式为顺铣、步距为恒定、最大距离为2.0000mm、步距已应用为在部件上、切削角为指定、与XC的夹角为45.0000,如图4-65所示,单击“确定”按钮。

,弹出“区域铣削驱动方法”对话框,设置切削模式为往复、切削方式为顺铣、步距为恒定、最大距离为2.0000mm、步距已应用为在部件上、切削角为指定、与XC的夹角为45.0000,如图4-65所示,单击“确定”按钮。

图4-64

图4-65

5)单击“切削参数”图标 ,在“切削参数”对话框的“余量”选项卡中,设置部件余量为0.2,其余参数采用默认设置,单击“确定”按钮。

,在“切削参数”对话框的“余量”选项卡中,设置部件余量为0.2,其余参数采用默认设置,单击“确定”按钮。

6)单击“非切削移动”图标 ,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为圆弧-平行于刀轴,其余参数采用默认值,单击“确定”按钮。

,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为圆弧-平行于刀轴,其余参数采用默认值,单击“确定”按钮。

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

8)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。

步骤十 精加工零件顶部曲面部位(不含前端部位)

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CONTOUR_AREA、程序为10、刀具为R4、几何体为MCS-1、方法为MILL_FINISH。

,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CONTOUR_AREA、程序为10、刀具为R4、几何体为MCS-1、方法为MILL_FINISH。

2)单击“应用”按钮,弹出“轮廓区域”对话框。单击“指定部件”图标 ,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“轮廓区域”对话框。

,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“轮廓区域”对话框。

3)单击“指定切削区域”图标 ,弹出“切削区域”对话框,选取图4-66所示的零件曲面(共14个曲面块),单击“确定”按钮。

,弹出“切削区域”对话框,选取图4-66所示的零件曲面(共14个曲面块),单击“确定”按钮。

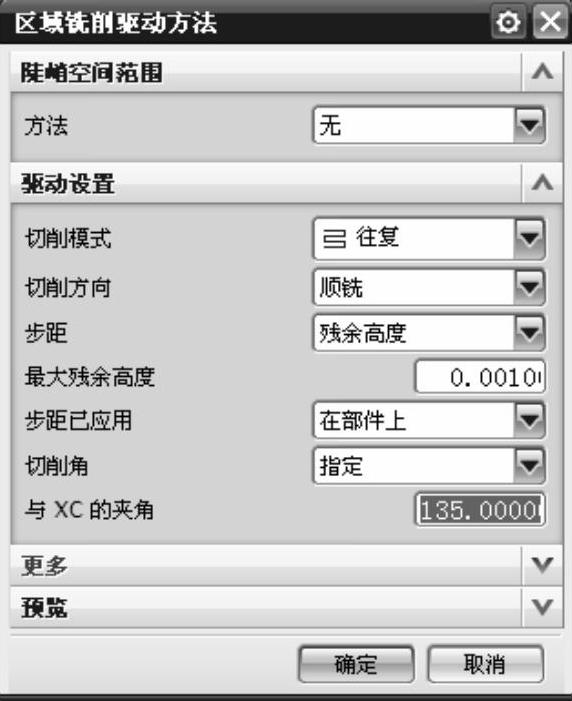

4)在“轮廓区域”对话框中,单击驱动方法项下的“编辑”图标 ,弹出“区域铣削驱动方法”对话框,设置切削模式为往复、切削方式为顺铣、步距为残余高度、最大残余高度为0.0010、步距已应用为在部件上、切削角为指定、与XC的夹角为135.0000,如图4-67所示,单击“确定”按钮。

,弹出“区域铣削驱动方法”对话框,设置切削模式为往复、切削方式为顺铣、步距为残余高度、最大残余高度为0.0010、步距已应用为在部件上、切削角为指定、与XC的夹角为135.0000,如图4-67所示,单击“确定”按钮。

5)单击“切削参数”图标 ,在“切削参数”对话框的“余量”选项卡中,设置所有余量为0、所有公差为0.01,单击“确定”按钮。

,在“切削参数”对话框的“余量”选项卡中,设置所有余量为0、所有公差为0.01,单击“确定”按钮。

6)单击“非切削移动”图标 ,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为圆弧-平行于刀轴,其余参数采用默认值,单击“确定”按钮。

,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为圆弧-平行于刀轴,其余参数采用默认值,单击“确定”按钮。

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

8)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。

图4-66

图4-67

步骤十一 精加工零件前端曲面部位

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为ZLEVEL_PROFILE、程序为11、刀具为R4、几何体为MCS-1、方法为MILL_FINISH。

,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为ZLEVEL_PROFILE、程序为11、刀具为R4、几何体为MCS-1、方法为MILL_FINISH。

2)单击“应用”按钮,弹出“深度加工轮廓”对话框。单击“指定部件”图标 ,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“深度加工轮廓”对话框。

,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“深度加工轮廓”对话框。

3)单击“指定切削区域”图标 ,弹出“切削区域”对话框,依次选取图4-68所示的零件前端9个曲面,单击“确定”按钮,返回到“深度加工轮廓”对话框。

,弹出“切削区域”对话框,依次选取图4-68所示的零件前端9个曲面,单击“确定”按钮,返回到“深度加工轮廓”对话框。

4)设置每刀的公共深度为恒定,最大距离为0.05。

5)单击“切削参数”图标 ,弹出切削参数对话框,在“策略”选项中,设置切削方向为混合、切削顺序为深度优先;在“余量”选项中,设置所有余量为0,所有公差为0.01;在“连接”选项中,设置层到层为沿部件斜进刀,单击“确定”按钮,返回到“深度加工轮廓”对话框。

,弹出切削参数对话框,在“策略”选项中,设置切削方向为混合、切削顺序为深度优先;在“余量”选项中,设置所有余量为0,所有公差为0.01;在“连接”选项中,设置层到层为沿部件斜进刀,单击“确定”按钮,返回到“深度加工轮廓”对话框。

6)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为无,其余采用默认值;单击“转移/快速”选项卡,将区域之间项下的转移类型设置为前一平面,如图4-69所示,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为无,其余采用默认值;单击“转移/快速”选项卡,将区域之间项下的转移类型设置为前一平面,如图4-69所示,单击“确定”按钮。

图4-68

图4-69

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

8)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。

步骤十二 R2圆弧部位的清根精加工

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中设置,类型为mill_planar、工序子类型为PLANAR_MILL、程序为12、刀具为R2、几何体为MCS-1、方法为MILL_FINISH。

,在弹出的“创建工序”对话框中设置,类型为mill_planar、工序子类型为PLANAR_MILL、程序为12、刀具为R2、几何体为MCS-1、方法为MILL_FINISH。

2)单击“应用”按钮,弹出“平面铣”对话框。单击“指定部件边界”图标 ,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,将类型设置为封闭的、材料侧设置为内部、刀具位置为对中,如图4-70所示。选取图4-71所示的边界线,连续两次单击“确定”按钮,返回到“平面铣”对话框。

,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,将类型设置为封闭的、材料侧设置为内部、刀具位置为对中,如图4-70所示。选取图4-71所示的边界线,连续两次单击“确定”按钮,返回到“平面铣”对话框。

3)单击“指定底面”图标 ,弹出“平面”对话框,选取图4-53所示的平面,单击“确定”按钮。

,弹出“平面”对话框,选取图4-53所示的平面,单击“确定”按钮。

4)在“平面铣”对话框中,设置切削模式为轮廓加工、步距为恒定、最大距离为0.1mm、附加刀路为5。

5)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为无,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为无,单击“确定”按钮。

6)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮,返回到“平面铣”对话框。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮,返回到“平面铣”对话框。

7)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。

图4-70

图4-71

步骤十三 精加工中间凸台部位

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CONTOUR_AREA、程序为13、刀具为R2、几何体为MCS-1、方法为MILL_FINISH。

,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CONTOUR_AREA、程序为13、刀具为R2、几何体为MCS-1、方法为MILL_FINISH。

2)单击“应用”按钮,弹出“轮廓区域”对话框。单击“指定部件”图标 ,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“轮廓区域”对话框。

,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回到“轮廓区域”对话框。

3)单击“指定切削区域”图标 ,弹出“切削区域”对话框,选取图4-72所示的中间凸台部位的曲面(共3个曲面块),单击“确定”按钮。

,弹出“切削区域”对话框,选取图4-72所示的中间凸台部位的曲面(共3个曲面块),单击“确定”按钮。

4)在“轮廓区域”对话框中,单击驱动方法项下的“编辑”图标 ,弹出“区域铣削驱动方法”对话框,设置切削模式为往复、切削方式为顺铣、步距为残余高度、最大残余高度为0.0010、步距已应用为在部件上、切削角为指定、与XC的夹角为0.0000,如图4-73所示,单击“确定”按钮。

,弹出“区域铣削驱动方法”对话框,设置切削模式为往复、切削方式为顺铣、步距为残余高度、最大残余高度为0.0010、步距已应用为在部件上、切削角为指定、与XC的夹角为0.0000,如图4-73所示,单击“确定”按钮。

图4-72

图4-73

5)单击“切削参数”图标 ,在“切削参数”对话框的“余量”选项卡中,设置所有余量为0、所有公差为0.01,单击“确定”按钮。

,在“切削参数”对话框的“余量”选项卡中,设置所有余量为0、所有公差为0.01,单击“确定”按钮。

6)单击“非切削移动”图标 ,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为圆弧-平行于刀轴,其余参数采用默认值,单击“确定”按钮。

,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为圆弧-平行于刀轴,其余参数采用默认值,单击“确定”按钮。

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

8)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。

步骤十四 钻孔加工

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为drill、工序子类型为PECK_DRILLING、程序为14、刀具为DR6、几何体为MCS-1、方法为DRILL_METHOD。

,在弹出的“创建工序”对话框中,设置类型为drill、工序子类型为PECK_DRILLING、程序为14、刀具为DR6、几何体为MCS-1、方法为DRILL_METHOD。

2)单击“应用”按钮,弹出“啄钻”对话框。单击“指定孔”图标 ,弹出“点到点几何体”对话框,单击“选择”按钮,单击“一般点”按钮,捕捉凹槽中两个孔的中心点(这两个孔在一个凹槽内),连续三次单击“确定”按钮,返回到“啄钻”对话框。

,弹出“点到点几何体”对话框,单击“选择”按钮,单击“一般点”按钮,捕捉凹槽中两个孔的中心点(这两个孔在一个凹槽内),连续三次单击“确定”按钮,返回到“啄钻”对话框。

3)单击“指定顶面”图标 ,将顶面选项设置为面,选取图4-54所示的凹槽底面(应选孔所在的凹槽底面,否则会报错),单击“确定”按钮。单击“指定底面”图标

,将顶面选项设置为面,选取图4-54所示的凹槽底面(应选孔所在的凹槽底面,否则会报错),单击“确定”按钮。单击“指定底面”图标 ,将底面选项设置为面,选取图4-50所示零件下表面,单击“确定”按钮。

,将底面选项设置为面,选取图4-50所示零件下表面,单击“确定”按钮。

4)单击循环类型下面的“编辑参数”图标 ,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮。单击“Step值-未定义”按钮,将step#1设置为3,单击“确定”按钮。单击“Rtrcto-无”按钮,单击“距离”按钮,将退刀设置为15,连续两次单击“确定”按钮,返回到“啄钻”对话框。

,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮。单击“Step值-未定义”按钮,将step#1设置为3,单击“确定”按钮。单击“Rtrcto-无”按钮,单击“距离”按钮,将退刀设置为15,连续两次单击“确定”按钮,返回到“啄钻”对话框。

5)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

6)单击“生成”图标 ,刀具轨迹生成,单击“确定”和“取消”按钮。

,刀具轨迹生成,单击“确定”和“取消”按钮。

7)用同样的操作方法,请读者自行完成另一凹槽中两个孔的加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。