步骤一 型腔粗加工

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CAVITY_MILL、程序为1、刀具为D20、几何体为MCS-1、方法为MILL_ROUGH。

,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CAVITY_MILL、程序为1、刀具为D20、几何体为MCS-1、方法为MILL_ROUGH。

2)单击“应用”按钮,弹出“型腔铣”对话框,如图3-61所示。单击“指定毛坯”图标 ,弹出“毛坯几何体”对话框,选取图3-60所示的半透明包容方块,单击“确定”按钮,返回到“型腔铣”对话框。

,弹出“毛坯几何体”对话框,选取图3-60所示的半透明包容方块,单击“确定”按钮,返回到“型腔铣”对话框。

3)按键盘上的“Ctrl+B”键,弹出“类选择”对话框,选取图3-60所示的半透明包容方块,单击“确定”按钮,半透明包容方块被隐藏。

4)在“型腔铣”对话框中,单击“指定部件”图标 ,弹出“部件几何体”对话框,选取图3-53所示的电吹风外壳实体,单击“确定”按钮。

,弹出“部件几何体”对话框,选取图3-53所示的电吹风外壳实体,单击“确定”按钮。

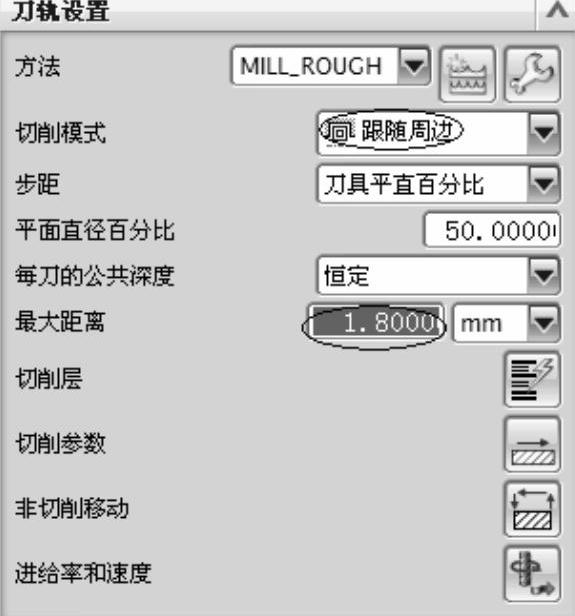

5)在“型腔铣”对话框中,设置切削模式为跟随周边、平面直径百分比为50.0000、每刀的公共深度为恒定、最大距离为1.8000,如图3-62所示。

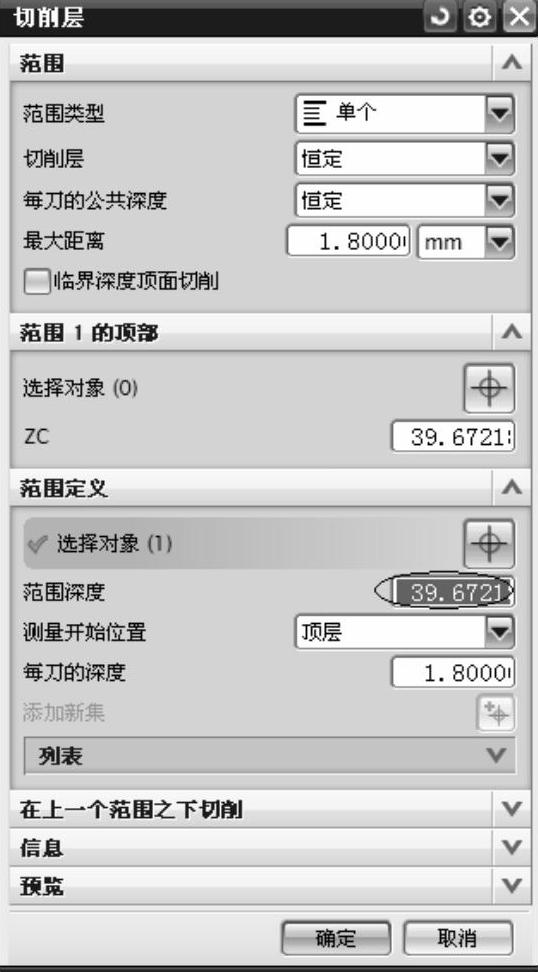

6)单击“切削层”图标 ,弹出“切削层”对话框。将范围类型设置为单个,选取电吹风实体的下表面,此时范围深度的文本框数值更改为39.6721,具体如图3-63所示(说明:直接在范围深度的文本框内输入39.6721与其等效),单击“确定”按钮,返回到“型腔铣”对话框。

,弹出“切削层”对话框。将范围类型设置为单个,选取电吹风实体的下表面,此时范围深度的文本框数值更改为39.6721,具体如图3-63所示(说明:直接在范围深度的文本框内输入39.6721与其等效),单击“确定”按钮,返回到“型腔铣”对话框。

图3-62

图3-63

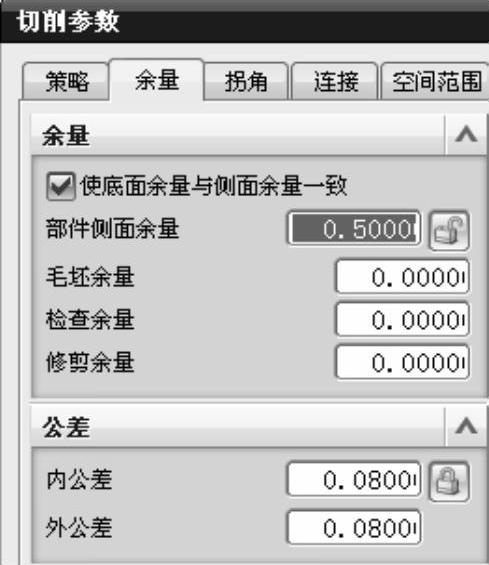

7)单击“切削参数”图标 ,弹出“切削参数”对话框,在“策略”选项卡中,将切削方向设置为顺铣、切削顺序设置为深度优先、刀路方向设置为向内,勾选“岛清理”复选框、“添加精加工刀路”复选框,并将刀路数设置为1、精加工步距设置为0.5000mm,具体如图3-64所示;在“余量”选项卡中,勾选“使底面余量和侧面余量一致”复选框,设置部件侧面余量为0.5000,其他余量设置为0,具体如图3-65所示,单击“确定”按钮。

,弹出“切削参数”对话框,在“策略”选项卡中,将切削方向设置为顺铣、切削顺序设置为深度优先、刀路方向设置为向内,勾选“岛清理”复选框、“添加精加工刀路”复选框,并将刀路数设置为1、精加工步距设置为0.5000mm,具体如图3-64所示;在“余量”选项卡中,勾选“使底面余量和侧面余量一致”复选框,设置部件侧面余量为0.5000,其他余量设置为0,具体如图3-65所示,单击“确定”按钮。

8)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置封闭区域进刀类型为螺旋、直径为50%刀具、斜坡角为5、最小斜面长度为50%刀具,设置开放区域进刀类型为线性,其余采用默认值,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置封闭区域进刀类型为螺旋、直径为50%刀具、斜坡角为5、最小斜面长度为50%刀具,设置开放区域进刀类型为线性,其余采用默认值,单击“确定”按钮。

图3-64

图3-65

9)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

10)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

步骤二 半精加工电吹风曲面

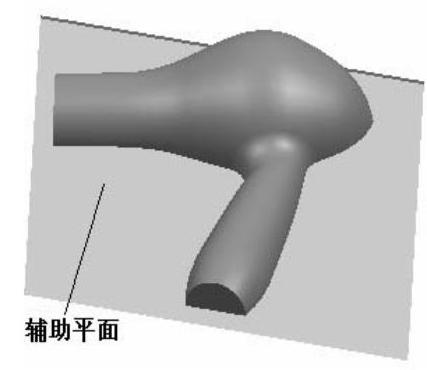

电吹风曲面底部与水平面为直角,利用球头铣刀对电吹风曲面进行加工时,球头铣刀会对电吹风周边的材料进行过切。因此在对电吹风曲面进行加工前,应该做一个与电吹风下表面重合的辅助平面,并以该辅助平面为加工干涉面,以防止球头铣刀对电吹风周边的材料进行过切。

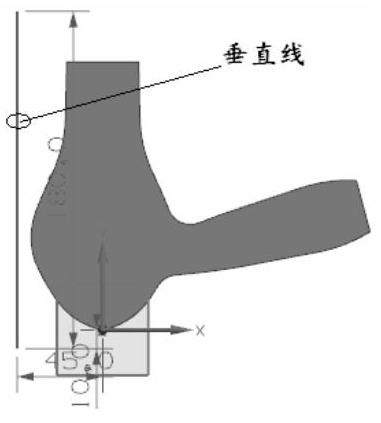

1)在下拉菜单条中,单击“开始”→“建模”,进入到建模环境中。单击“草图”图标,弹出“创建草图”对话框,选取电吹风的下表面,如图3-66所示,单击“确定”按钮。绘制一端点坐标为(−45,−10)、长度为180、角度为90的垂直线段,如图3-67所示,单击“完成草图”图标 ,返回到建模环境中。

,返回到建模环境中。

图3-66

图3-67

2)单击“拉伸”图标 ,弹出“拉伸”对话框,选取图3-67的垂直线,在“拉伸”对话框中,将指定矢量设定为YC向,开始距离设置为0,结束距离设置为−195,布尔设置为无,具体如图3-68所示,单击“确定”按钮,完成辅助平面的创建,如图3-69所示。

,弹出“拉伸”对话框,选取图3-67的垂直线,在“拉伸”对话框中,将指定矢量设定为YC向,开始距离设置为0,结束距离设置为−195,布尔设置为无,具体如图3-68所示,单击“确定”按钮,完成辅助平面的创建,如图3-69所示。

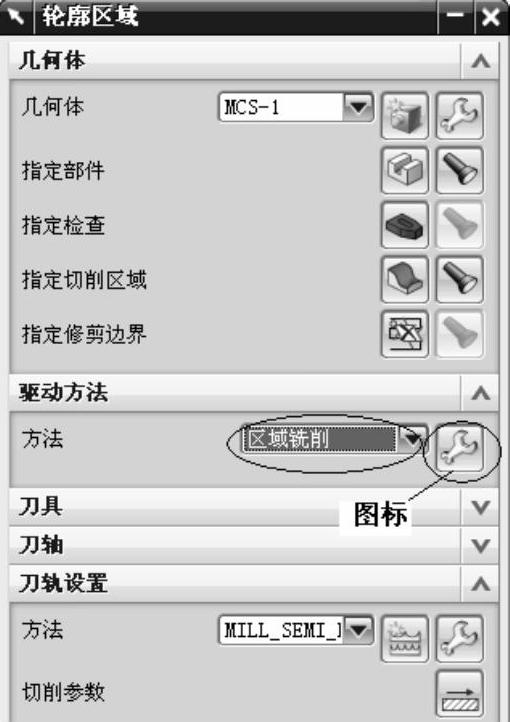

3)在下拉菜单条中,单击“开始”→“加工”,进入到加工环境中。单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CONTOUR_AREA、程序为2、刀具为R8、几何体为MCS-1、方法为MILL_SEMI_FINISH,具体如图3-70所示。

,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为CONTOUR_AREA、程序为2、刀具为R8、几何体为MCS-1、方法为MILL_SEMI_FINISH,具体如图3-70所示。

4)单击“应用”按钮,弹出“轮廓区域”对话框。单击“指定部件”图标 ,弹出“部件几何体”对话框,选取电吹风实体(此时不要选取辅助平面),单击“确定”按钮,返回到“轮廓区域”对话框。

,弹出“部件几何体”对话框,选取电吹风实体(此时不要选取辅助平面),单击“确定”按钮,返回到“轮廓区域”对话框。

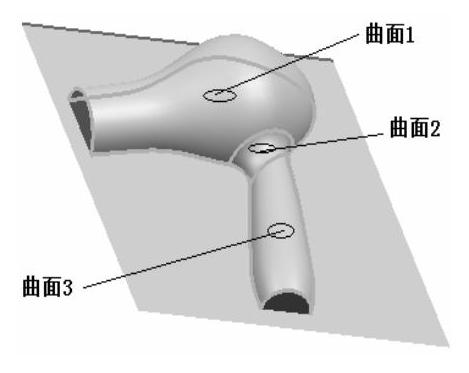

5)单击“指定切削区域”图标 ,弹出“切削区域”对话框,选取图3-71所示的电吹风三个曲面(不包括电吹风的两个垂直端面和下表面),单击“确定”按钮,返回到“轮廓区域”对话框。

,弹出“切削区域”对话框,选取图3-71所示的电吹风三个曲面(不包括电吹风的两个垂直端面和下表面),单击“确定”按钮,返回到“轮廓区域”对话框。

6)单击“指定检查”图标 ,弹出“检查几何体”对话框,选取图3-69所示的辅助平面(备注说明:应该将选择类型由“实体”更改为“面”,否则无法进行选择操作),单击“确定”按钮,返回到“轮廓区域”对话框。

,弹出“检查几何体”对话框,选取图3-69所示的辅助平面(备注说明:应该将选择类型由“实体”更改为“面”,否则无法进行选择操作),单击“确定”按钮,返回到“轮廓区域”对话框。

图3-68

图3-69

图3-70

图3-71

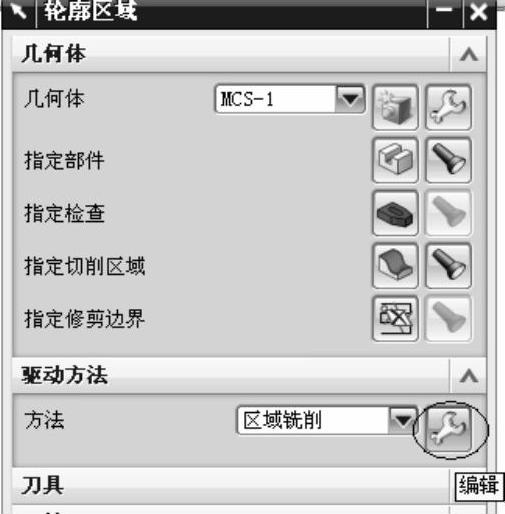

7)在“轮廓区域”对话框中,将“驱动方法”项下的方法设置为区域铣削,并单击“驱动方法”项下的“编辑”图标 ,如图3-72所示,弹出“区域铣削驱动方法”对话框,将切削模式设置为往复、切削方式设置为顺铣、步距设置为恒定、距离设置为2.5000mm、步距已应用设置为在部件上、切削角设置为自动,如图3-73所示,单击“确定”按钮。

,如图3-72所示,弹出“区域铣削驱动方法”对话框,将切削模式设置为往复、切削方式设置为顺铣、步距设置为恒定、距离设置为2.5000mm、步距已应用设置为在部件上、切削角设置为自动,如图3-73所示,单击“确定”按钮。

图3-72

图3-73

8)单击“切削参数”图标 ,在“切削参数”对话框的“余量”选项卡下,设置部件余量为0.2,其余参数采用默认设置,单击“确定”按钮。

,在“切削参数”对话框的“余量”选项卡下,设置部件余量为0.2,其余参数采用默认设置,单击“确定”按钮。

9)单击“非切削移动”图标 ,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为圆弧-平行于刀轴,其余参数采用默认值,单击“确定”按钮。

,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为圆弧-平行于刀轴,其余参数采用默认值,单击“确定”按钮。

10)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。(www.daowen.com)

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。(www.daowen.com)

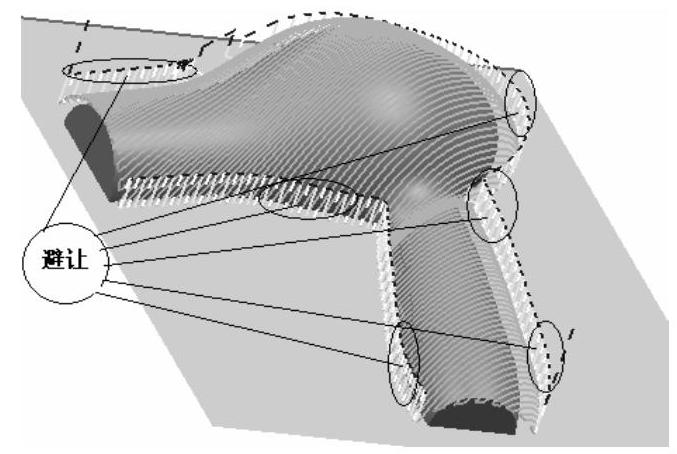

11)单击“生成”图标 ,刀具轨迹生成,如图3-74所示,其中电吹风周边出现的垂直刀轨是避让干涉平面而产生的。

,刀具轨迹生成,如图3-74所示,其中电吹风周边出现的垂直刀轨是避让干涉平面而产生的。

图3-74

12)依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

步骤三 精加工电吹风曲面

1)按键盘上的“Ctrl+B”键,弹出“类选择”对话框,选取图3-69所示的辅助平面,单击“确定”按钮,辅助直线和辅助平面被隐藏。

2)在工序导航器窗口中,单击程序2下的CONTOUR_AREA操作,单击鼠标右键,弹出右键菜单,单击“复制”;单击程序3,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

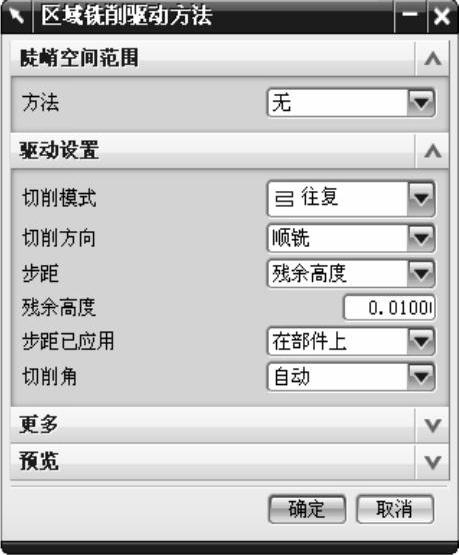

3)双击程序3下的CONTOUR_AREA_COPY操作,弹出“轮廓区域”对话框。在“轮廓区域”对话框中,单击“驱动方法”项下的“编辑”图标 ,如图3-75所示,弹出“区域铣削驱动方法”对话框,将步距设置为残余高度、残余高度设置为0.0100、切削角设置为自动,如图3-76所示,单击“确定”按钮。

,如图3-75所示,弹出“区域铣削驱动方法”对话框,将步距设置为残余高度、残余高度设置为0.0100、切削角设置为自动,如图3-76所示,单击“确定”按钮。

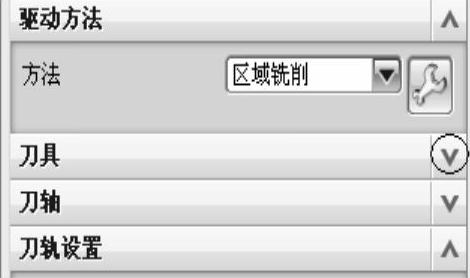

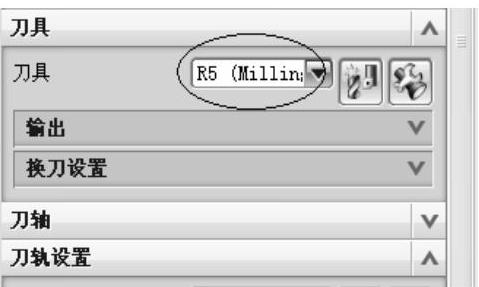

4)单击“轮廓区域”对话框中“刀具”项右侧的三角符号,如图3-77所示,将刀具项展开,并将刀具设置为R5,如图3-78所示。

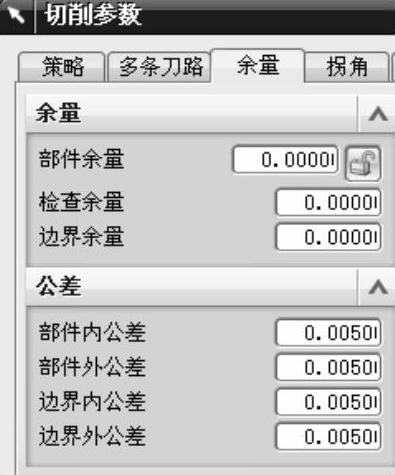

5)单击“切削参数”图标 ,在“切削参数”对话框的“余量”选项卡中,所有余量都设置为0,所有公差都设置为0.0050,如图3-79所示,单击“确定”按钮。

,在“切削参数”对话框的“余量”选项卡中,所有余量都设置为0,所有公差都设置为0.0050,如图3-79所示,单击“确定”按钮。

图3-75

图3-76

图3-77

图3-78

6)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的精加工主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的精加工主轴速度和切削数值,单击“确定”按钮。

7)单击“生成”图标 ,刀具轨迹生成,单击“确定”按钮,在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

,刀具轨迹生成,单击“确定”按钮,在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

步骤四 等高精加工电吹风底部曲面

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为ZLEVEL_PROFILE、程序为4、刀具为D12、几何体为MCS-1、方法为MILL_FINISH,具体如图3-80所示。

,在弹出的“创建工序”对话框中,设置类型为mill_contour、工序子类型为ZLEVEL_PROFILE、程序为4、刀具为D12、几何体为MCS-1、方法为MILL_FINISH,具体如图3-80所示。

2)单击“应用”按钮,弹出“深度加工轮廓”对话框,单击“指定部件”图标 ,如图3-81所示,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回“深度加工轮廓”对话框。

,如图3-81所示,弹出“部件几何体”对话框,选取零件实体,单击“确定”按钮,返回“深度加工轮廓”对话框。

3)在“深度加工轮廓”对话框中,单击“指定切削区域”图标 ,弹出“切削区域”对话框,选取零件所有的表面,单击“确定”按钮,返回到“深度加工轮廓”对话框。

,弹出“切削区域”对话框,选取零件所有的表面,单击“确定”按钮,返回到“深度加工轮廓”对话框。

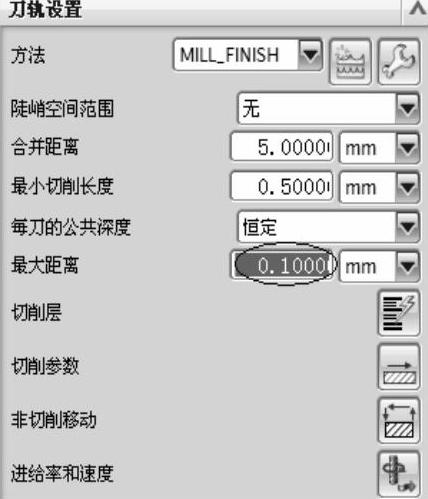

4)在“深度加工轮廓”对话框中,设置合并距离为5.0000、最小切削长度为0.5000、每刀的公共深度为恒定、最大距离为0.10000,如图3-82所示。

5)单击“切削层”图标 ,弹出“切削层”对话框,将范围类型设置为单个、ZC设置为6.0000,并按回车键,其他设置参考图3-83所示。此时屏幕如图3-84所示,单击“确定”按钮。

,弹出“切削层”对话框,将范围类型设置为单个、ZC设置为6.0000,并按回车键,其他设置参考图3-83所示。此时屏幕如图3-84所示,单击“确定”按钮。

图3-79

图3-80

图3-81

图3-82

图3-83

图3-84

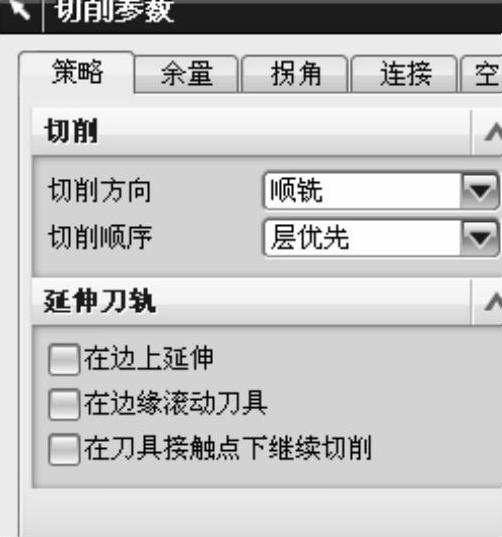

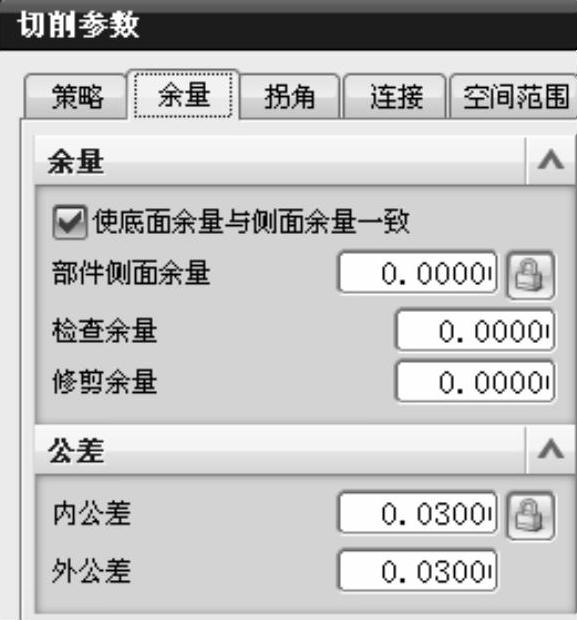

6)单击“切削参数”图标 ,弹出“切削参数”对话框,在“策略”选项卡中,将切削方向设置为顺铣、切削顺序设置为层优先,具体如图3-85所示;在“余量”选项卡中,将所有公差设置为0.0300,如图3-86所示,单击“确定”按钮。

,弹出“切削参数”对话框,在“策略”选项卡中,将切削方向设置为顺铣、切削顺序设置为层优先,具体如图3-85所示;在“余量”选项卡中,将所有公差设置为0.0300,如图3-86所示,单击“确定”按钮。

图3-85

图3-86

7)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为圆弧,其余采用默认值,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为圆弧,其余采用默认值,单击“确定”按钮。

8)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的精加工主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的精加工主轴速度和切削数值,单击“确定”按钮。

9)单击“生成”图标 ,刀具轨迹生成,如图3-87所示,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

,刀具轨迹生成,如图3-87所示,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。