步骤一 钻B板型腔四个角的圆孔

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为drill、工序子类型为PECK_DRILLING、程序为1、刀具为DR12、几何体为WORKPIECE、方法为DRILL_METHOD,如图2-55所示。

,在弹出的“创建工序”对话框中,设置类型为drill、工序子类型为PECK_DRILLING、程序为1、刀具为DR12、几何体为WORKPIECE、方法为DRILL_METHOD,如图2-55所示。

2)单击“应用”按钮,弹出“啄钻”对话框。单击“指定孔”图标 ,如图2-56所示,弹出“点到点几何体”对话框。单击“选择”按钮,单击“一般点”按钮,依次捕捉B板型腔四个角圆弧的中心点,连续三次单击“确定”按钮,返回到“啄钻”对话框。

,如图2-56所示,弹出“点到点几何体”对话框。单击“选择”按钮,单击“一般点”按钮,依次捕捉B板型腔四个角圆弧的中心点,连续三次单击“确定”按钮,返回到“啄钻”对话框。

图2-55

图2-56

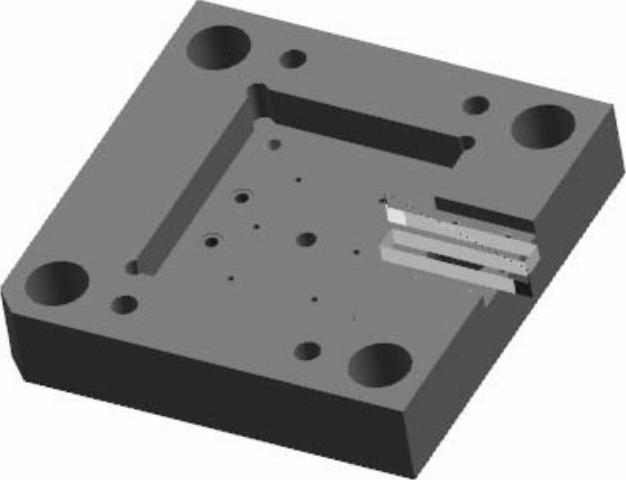

3)单击“指定顶面”图标 ,将顶面选项设置为面,选取B板零件的上表面后单击“确定”按钮;单击“指定底面”图标

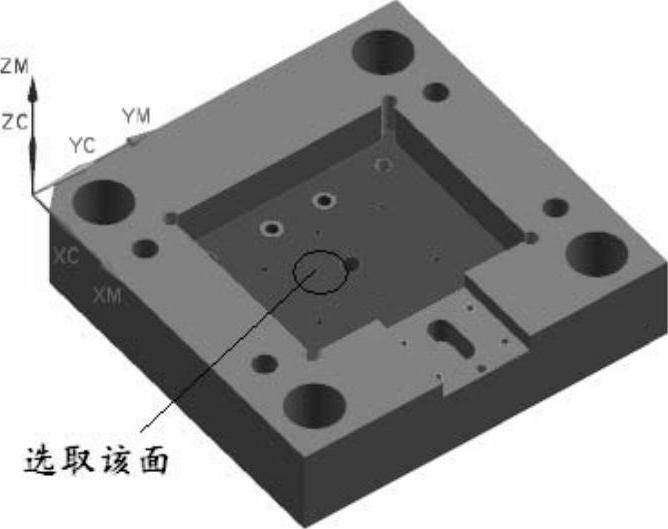

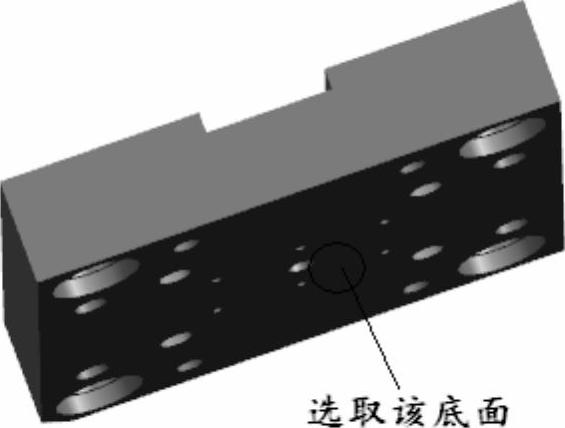

,将顶面选项设置为面,选取B板零件的上表面后单击“确定”按钮;单击“指定底面”图标 ,将底面选项设置为面,选取B板型腔的底面,如图2-57所示,单击“确定”按钮。

,将底面选项设置为面,选取B板型腔的底面,如图2-57所示,单击“确定”按钮。

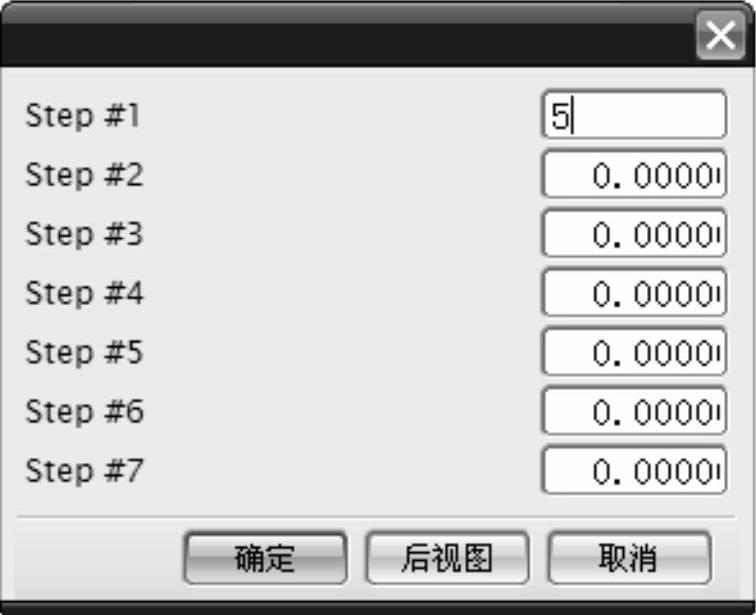

4)单击循环类型下面的“编辑参数”图标 ,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮。单击“Step值-未定义”按钮,将step#1设置为5,单击“确定”按钮。单击“Rtrcto-无”按钮,单击“距离”按钮,将退刀设置为15,连续两次单击“确定”按钮,返回到“啄钻”对话框。

,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮。单击“Step值-未定义”按钮,将step#1设置为5,单击“确定”按钮。单击“Rtrcto-无”按钮,单击“距离”按钮,将退刀设置为15,连续两次单击“确定”按钮,返回到“啄钻”对话框。

5)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

6)单击“生成”图标 ,刀具轨迹生成,如图2-58所示,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

,刀具轨迹生成,如图2-58所示,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

图2-57

图2-58

步骤二 加工B板型腔

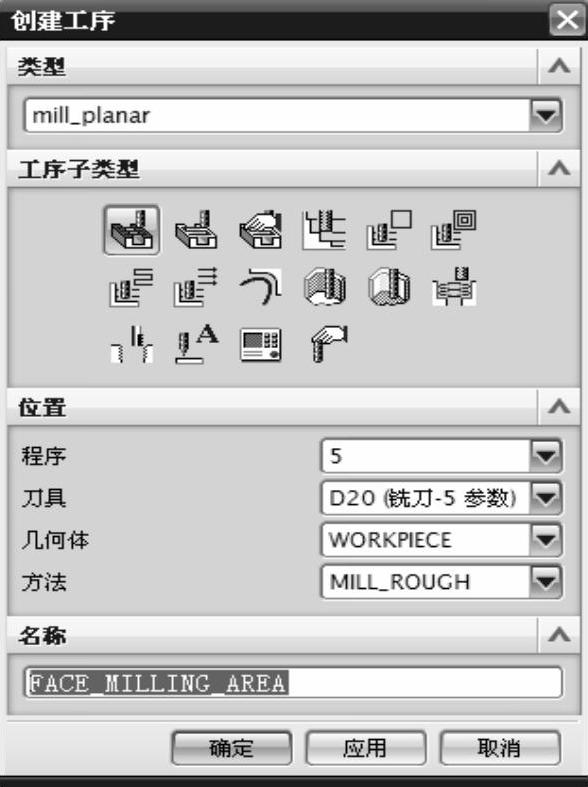

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_MILL、程序为2、刀具为D20、几何体为WORKPIECE、方法为MILL_ROUGH,如图2-59所示。

,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_MILL、程序为2、刀具为D20、几何体为WORKPIECE、方法为MILL_ROUGH,如图2-59所示。

2)单击“应用”按钮,弹出“平面铣”对话框。单击“指定部件边界”图标 ,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,将平面设置为“用户定义”,选取B板零件的上表面,单击“确定”按钮。

,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,将平面设置为“用户定义”,选取B板零件的上表面,单击“确定”按钮。

3)在“创建边界”对话框中,将材料侧设置为“外部”,然后选取图2-60所示的型腔底面边缘线。

4)连续两次单击“确定”按钮,退回到“平面铣”对话框。

5)单击“指定底面”图标 ,弹出“平面”对话框,选取图2-57所示的型腔底面,单击“确定”按钮。

,弹出“平面”对话框,选取图2-57所示的型腔底面,单击“确定”按钮。

6)在“平面铣”对话框中,将切削模式设置为跟随部件,步距设置为“平面直径百分比”、平面直径百分比设置为80。

7)单击“切削层”图标 ,在“切削层”对话框中,设置类型为恒定、每刀公共深度为1,单击“确定”按钮。

,在“切削层”对话框中,设置类型为恒定、每刀公共深度为1,单击“确定”按钮。

8)单击“切削参数”图标 ,弹出“切削参数”对话框,在“策略”选项卡中,设置切削方向为跟随边界;在“余量”选项卡中将部件余量设置为0.2,将最终底面余量设置为0.15,其他参数采用默认设置,单击“确定”按钮。

,弹出“切削参数”对话框,在“策略”选项卡中,设置切削方向为跟随边界;在“余量”选项卡中将部件余量设置为0.2,将最终底面余量设置为0.15,其他参数采用默认设置,单击“确定”按钮。

图2-59

图2-60

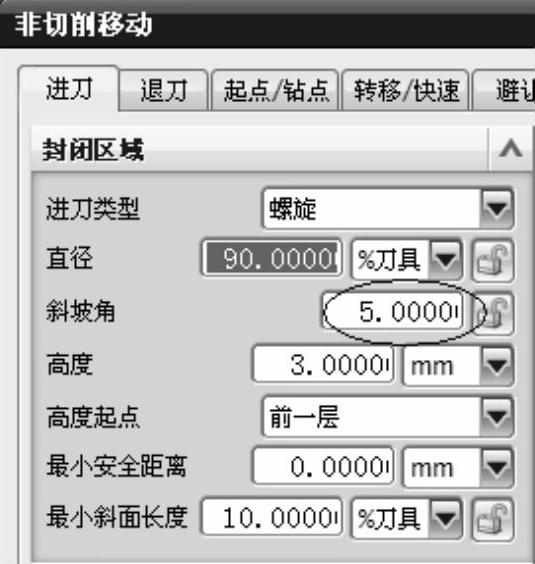

9)单击“非切削移动”图标 ,设置封闭区域的进刀类型为螺旋、斜坡角为5.0000,如图2-61所示,单击“确定”按钮。

,设置封闭区域的进刀类型为螺旋、斜坡角为5.0000,如图2-61所示,单击“确定”按钮。

10)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框,设置合适的主轴速度和切削数值。

,弹出“进给率和速度”对话框,设置合适的主轴速度和切削数值。

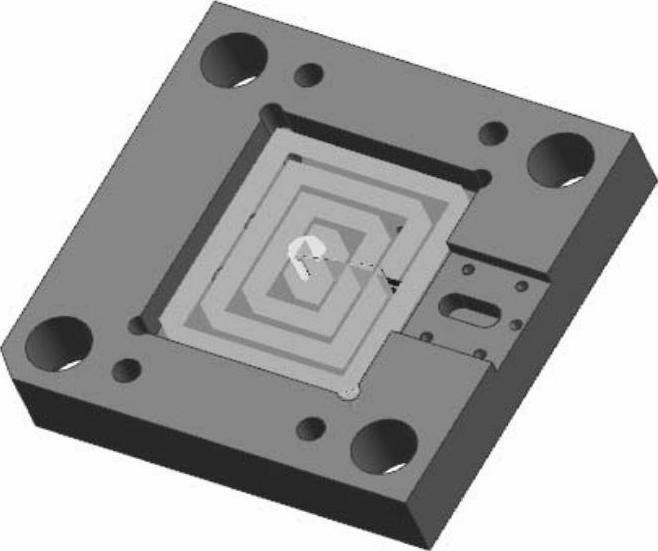

11)单击“生成”图标 ,刀具轨迹生成,如图2-62所示,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

,刀具轨迹生成,如图2-62所示,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

图2-61

图2-62

步骤三 精加工B板型腔底面

1)在工序导航器窗口中,单击程序2下的PLANAR_MILL操作,单击鼠标右键,弹出右键菜单,单击“复制”;单击程序3,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

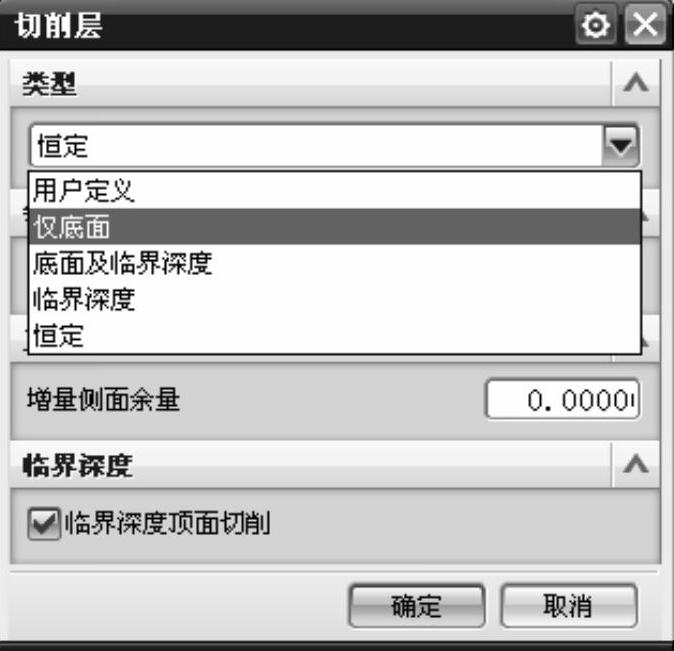

2)双击程序3下的PLANAR_MILL_COPY操作,弹出“平面铣”对话框。单击“切削层”图标 ,在“切削层”对话框中设置类型为仅底面,如图2-63所示,单击“确定”按钮。

,在“切削层”对话框中设置类型为仅底面,如图2-63所示,单击“确定”按钮。

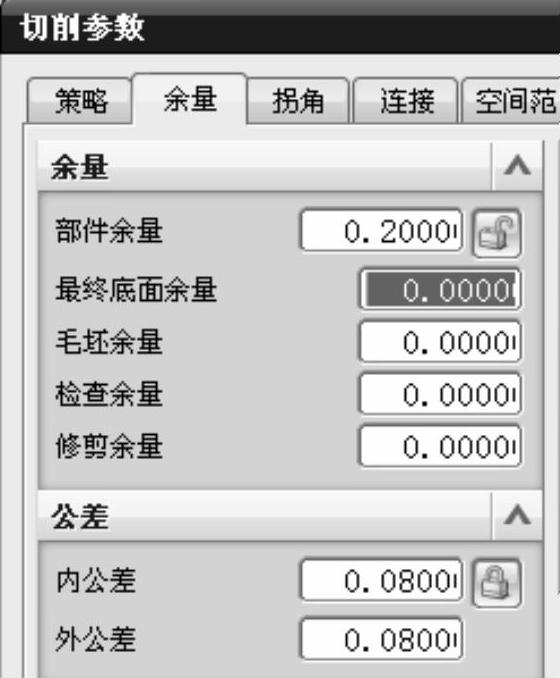

3)单击“切削参数”图标 ,弹出“切削参数”对话框,在“策略”选项卡中,设置切削方向为顺铣;在“余量”选项卡中,将部件余量设置为0.2000,将最终底面余量设置为0.0000,其他参数采用默认设置,如图2-64所示,单击“确定”按钮。

,弹出“切削参数”对话框,在“策略”选项卡中,设置切削方向为顺铣;在“余量”选项卡中,将部件余量设置为0.2000,将最终底面余量设置为0.0000,其他参数采用默认设置,如图2-64所示,单击“确定”按钮。

图2-63

图2-64

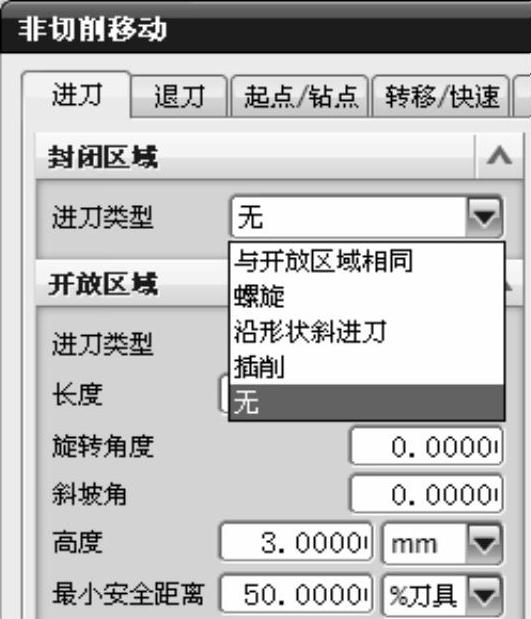

4)单击“非切削移动”图标 ,将封闭区域的进刀类型设置为无,如图2-65所示,单击“确定”按钮。

,将封闭区域的进刀类型设置为无,如图2-65所示,单击“确定”按钮。

5)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框,设置合适的主轴速度和切削数值。

,弹出“进给率和速度”对话框,设置合适的主轴速度和切削数值。

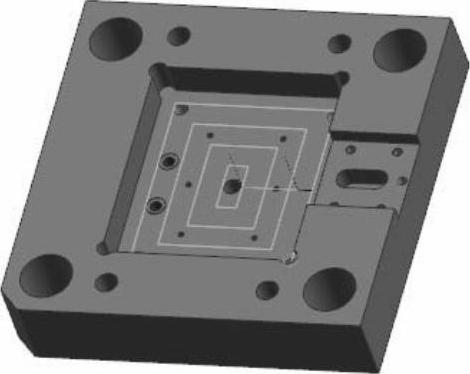

6)单击“生成”图标 ,刀具轨迹生成,如图2-66所示,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

,刀具轨迹生成,如图2-66所示,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

图2-65

图2-66

步骤四 精加工B板型腔侧面

1)在工序导航器窗口中,单击程序2下的PLANAR_MILL操作,单击鼠标右键,弹出右键菜单,单击“复制”;单击程序4,单击鼠标右键,弹出右键菜单,单击“内部粘贴”。

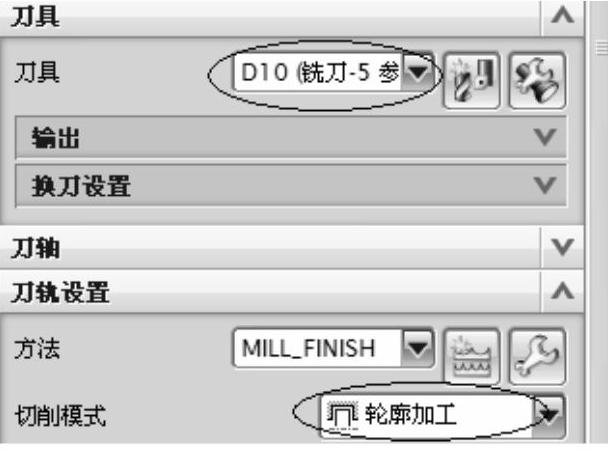

2)双击程序4下的PLANAR_MILL_COPY_1操作,弹出“平面铣”对话框。将刀具更改为D10、方法更改为“MILL_FINISH”、切削模式设置为“轮廓加工”,具体如图2-67所示。

3)单击“切削层”图标 ,在“切削层”对话框中,设置类型为恒定,公共设置为5,单击“确定”按钮。

,在“切削层”对话框中,设置类型为恒定,公共设置为5,单击“确定”按钮。

4)单击“切削参数”图标 ,弹出“切削参数”对话框;在“策略”选项卡中,设置切削方向为“顺铣”;在“余量”选项卡中,将部件余量设置为0,将最终底面余量设置为0,其余参数采用默认设置,单击“确定”按钮。

,弹出“切削参数”对话框;在“策略”选项卡中,设置切削方向为“顺铣”;在“余量”选项卡中,将部件余量设置为0,将最终底面余量设置为0,其余参数采用默认设置,单击“确定”按钮。

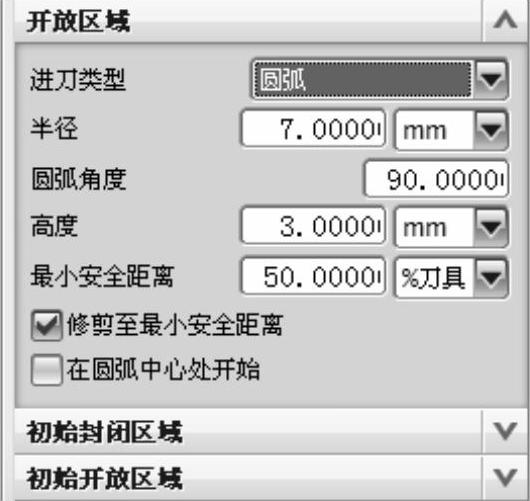

5)单击“非切削移动”图标 ,将开放区域的进刀类型设置为圆弧,如图2-68所示,单击“确定”按钮。

,将开放区域的进刀类型设置为圆弧,如图2-68所示,单击“确定”按钮。

图2-67

图2-68

6)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框,设置合适的主轴速度和切削数值。

,弹出“进给率和速度”对话框,设置合适的主轴速度和切削数值。

7)单击“生成”图标 ,刀具轨迹生成,如图2-69所示,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。(www.daowen.com)

,刀具轨迹生成,如图2-69所示,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。(www.daowen.com)

步骤五 粗加工B板缺口

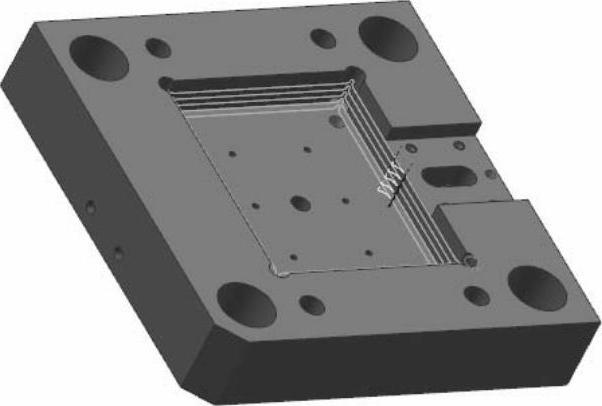

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为FACE_MILLING_AREA、程序为5、刀具为D20、几何体为WORKPIECE、方法为MILL_ROUGH,如图2-70所示。

,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为FACE_MILLING_AREA、程序为5、刀具为D20、几何体为WORKPIECE、方法为MILL_ROUGH,如图2-70所示。

图2-69

图2-70

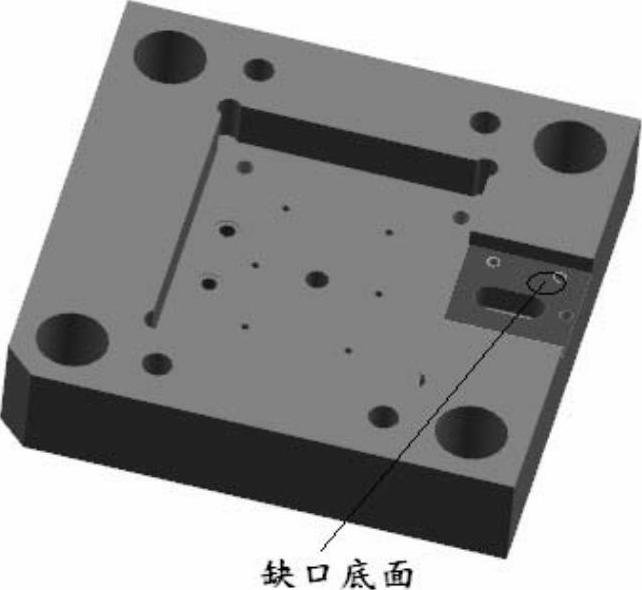

2)单击“应用”按钮,弹出“面铣削区域”对话框。单击“指定切削区域”图标 ,弹出“切削区域”对话框,选取B板零件缺口的底面,如图2-71所示,单击“确定”按钮。

,弹出“切削区域”对话框,选取B板零件缺口的底面,如图2-71所示,单击“确定”按钮。

3)在弹出的“面铣削区域”对话框中,将切削模式设置为往复、毛坯距离设置为10、每刀深度设置为1、最终底部面余量设置为0.15,其余参数采用默认值。

4)单击“切削参数”图标 ,弹出“切削参数”对话框。在“余量”选项卡中,将部件余量设置为0.2,最终底部面余量设置为0.15,其余参数采用默认值。

,弹出“切削参数”对话框。在“余量”选项卡中,将部件余量设置为0.2,最终底部面余量设置为0.15,其余参数采用默认值。

5)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框,设置合适的主轴速度和切削数值。单击“生成”图标

,弹出“进给率和速度”对话框,设置合适的主轴速度和切削数值。单击“生成”图标 ,刀具轨迹生成,如图2-72所示,单击“确定”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

,刀具轨迹生成,如图2-72所示,单击“确定”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

图2-71

图2-72

6)精加工缺口的底面和侧面在此不再详述,请读者自行完成。

步骤六 加工B板凹槽

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为FACE_MILLING_AREA、程序为6、刀具为D10、几何体为WORKPIECE、方法为MILL_FINISH。

,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为FACE_MILLING_AREA、程序为6、刀具为D10、几何体为WORKPIECE、方法为MILL_FINISH。

2)单击“应用”按钮,弹出“面铣削区域”对话框。单击“指定切削区域”图标 ,弹出“切削区域”对话框,选取B板零件缺口凹槽的底面,如图2-73所示,单击“确定”按钮。

,弹出“切削区域”对话框,选取B板零件缺口凹槽的底面,如图2-73所示,单击“确定”按钮。

3)在弹出的“面铣削区域”对话框中,将切削模式设置为跟随部件、毛坯距离设置为15、每刀深度设置为0.5、最终底部面余量设置为0,其余参数采用默认值。

4)单击“非切削移动”图标 ,将封闭区域的进刀类型设置为沿形状斜进刀,单击“确定”按钮。

,将封闭区域的进刀类型设置为沿形状斜进刀,单击“确定”按钮。

5)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框,设置合适的主轴速度和切削数值。单击“生成”图标

,弹出“进给率和速度”对话框,设置合适的主轴速度和切削数值。单击“生成”图标 ,刀具轨迹生成,如图2-74所示,单击“确定”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

,刀具轨迹生成,如图2-74所示,单击“确定”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

图2-73

图2-74

步骤七 钻顶针孔

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为drill、工序子类型为PECK_DRILLING、程序为7、刀具为DR3.9、几何体为WORKPIECE、方法为DRILL_METHOD。

,在弹出的“创建工序”对话框中,设置类型为drill、工序子类型为PECK_DRILLING、程序为7、刀具为DR3.9、几何体为WORKPIECE、方法为DRILL_METHOD。

2)单击“应用”按钮,弹出“啄钻”对话框。单击“指定孔”图标 ,弹出“点到点几何体”对话框,单击“选择”按钮,单击“一般点”按钮,依次捕捉B板的6个顶针孔(直径为4mm的孔),连续三次单击“确定”按钮,返回到“啄钻”对话框。

,弹出“点到点几何体”对话框,单击“选择”按钮,单击“一般点”按钮,依次捕捉B板的6个顶针孔(直径为4mm的孔),连续三次单击“确定”按钮,返回到“啄钻”对话框。

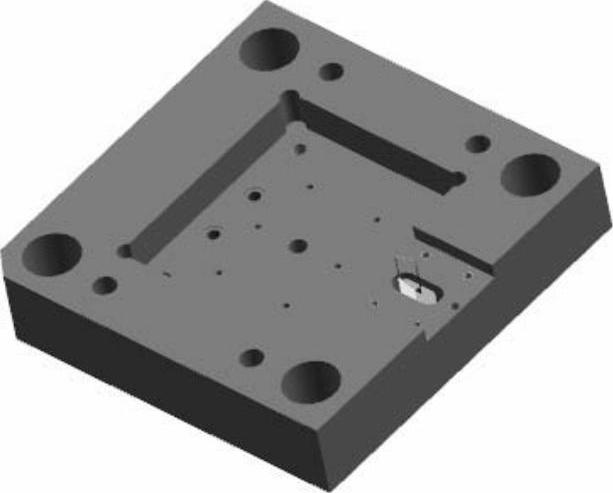

3)单击“指定顶面”图标 ,将顶面选项设置为面,选取B板型腔的底面,可参见图2-57,单击“确定”按钮;单击“指定底面”图标

,将顶面选项设置为面,选取B板型腔的底面,可参见图2-57,单击“确定”按钮;单击“指定底面”图标 ,将底面选项设置为面,选取B板零件的底面,如图2-75所示,单击“确定”按钮。

,将底面选项设置为面,选取B板零件的底面,如图2-75所示,单击“确定”按钮。

4)单击循环类型下面的“编辑参数”图标 ,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮,单击“确定”按钮,单击“Step值-未定义”按钮,将step#1设置为5,如图2-76所示,连续两次单击“确定”按钮,返回到“啄钻”对话框。

,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮,单击“确定”按钮,单击“Step值-未定义”按钮,将step#1设置为5,如图2-76所示,连续两次单击“确定”按钮,返回到“啄钻”对话框。

图2-75

图2-76

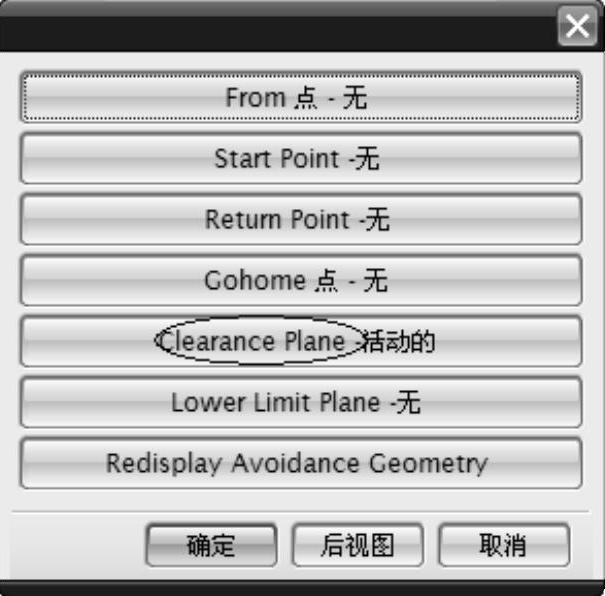

5)单击“避让”图标 ,在弹出的对话框中单击“ClearancePlane-活动的”按钮,如图2-77所示,在“安全平面”对话框中单击“指定”按钮,在“平面”对话框中将类型设置为按某一距离,如图2-78所示。选取B板零件的上表面,并将距离设置为15,连续三次单击“确定”按钮,返回到“啄钻”对话框。

,在弹出的对话框中单击“ClearancePlane-活动的”按钮,如图2-77所示,在“安全平面”对话框中单击“指定”按钮,在“平面”对话框中将类型设置为按某一距离,如图2-78所示。选取B板零件的上表面,并将距离设置为15,连续三次单击“确定”按钮,返回到“啄钻”对话框。

图2-77

图2-78

6)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

7)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

步骤八 铰顶针孔

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为drill、工序子类型为REAMING、程序为8、刀具为RE4、几何体为WORKPIECE、方法为DRILL_METHOD,如图2-79所示。

,在弹出的“创建工序”对话框中,设置类型为drill、工序子类型为REAMING、程序为8、刀具为RE4、几何体为WORKPIECE、方法为DRILL_METHOD,如图2-79所示。

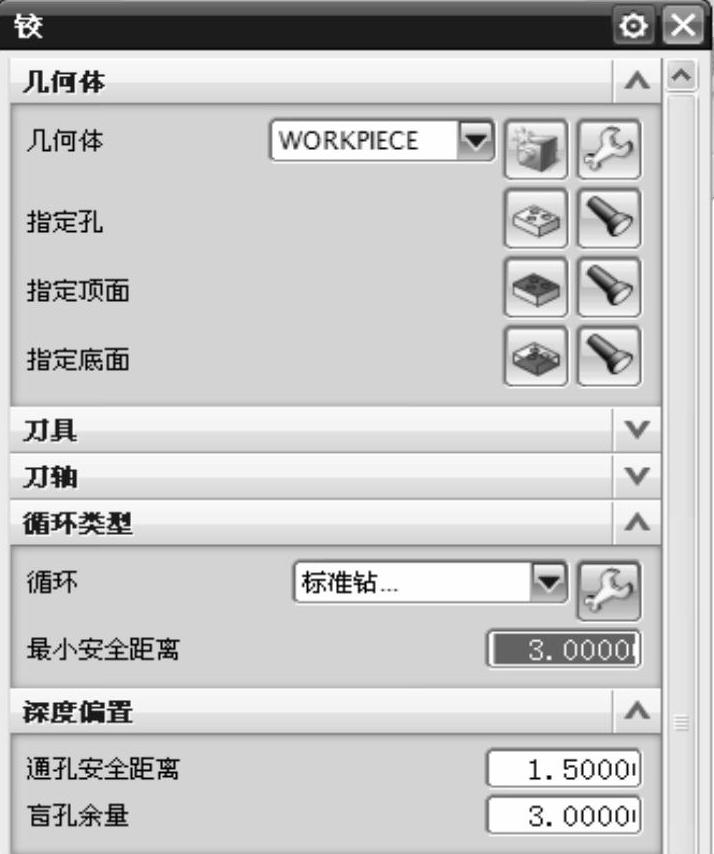

2)单击“应用”按钮,弹出“铰”对话框,如图2-80所示。单击“指定孔”图标 ,弹出“点到点几何体”对话框,单击“选择”按钮,单击“一般点”按钮,捕捉6个顶针孔的中心点,连续三次单击“确定”按钮,返回到“铰”对话框。

,弹出“点到点几何体”对话框,单击“选择”按钮,单击“一般点”按钮,捕捉6个顶针孔的中心点,连续三次单击“确定”按钮,返回到“铰”对话框。

图2-79

图2-80

3)单击“指定顶面”图标 ,将顶面选项设置为面,选取B板型腔的底面,可参见图2-57,单击“确定”按钮;单击“指定底面”图标

,将顶面选项设置为面,选取B板型腔的底面,可参见图2-57,单击“确定”按钮;单击“指定底面”图标 ,将底面选项设置为面,选取B板零件的底面,如图2-75所示,单击“确定”按钮。

,将底面选项设置为面,选取B板零件的底面,如图2-75所示,单击“确定”按钮。

4)单击循环类型下面的“编辑参数”图标 ,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮,单击“确定”按钮。

,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮,单击“确定”按钮。

5)单击“避让”图标 ,在弹出的对话框中单击“ClearancePlane-活动的”按钮,如图2-77所示,在“安全平面”对话框中单击“指定”按钮,在“平面”对话框中将类型设置为“按某一距离”,如图2-78所示。选取B板零件的上表面,并将距离设置为15,连续三次单击“确定”按钮,返回到“铰”对话框。

,在弹出的对话框中单击“ClearancePlane-活动的”按钮,如图2-77所示,在“安全平面”对话框中单击“指定”按钮,在“平面”对话框中将类型设置为“按某一距离”,如图2-78所示。选取B板零件的上表面,并将距离设置为15,连续三次单击“确定”按钮,返回到“铰”对话框。

6)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。单击“生成”图标

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。单击“生成”图标 ,刀具轨迹生成,单击“确定”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

,刀具轨迹生成,单击“确定”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

步骤九 钻螺栓通孔

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为drill、工序子类型为PECK_DRILLING、程序为9、刀具为DR9、几何体为WORKPIECE、方法为DRILL_METHOD。

,在弹出的“创建工序”对话框中,设置类型为drill、工序子类型为PECK_DRILLING、程序为9、刀具为DR9、几何体为WORKPIECE、方法为DRILL_METHOD。

2)单击“应用”按钮,弹出“啄钻”对话框。单击“指定孔”图标 ,弹出“点到点几何体”对话框,单击“选择”按钮,单击“一般点”按钮,依次捕捉B板的4个螺栓通孔(直径为9mm的孔),连续三次单击“确定”按钮,返回到“啄钻”对话框。

,弹出“点到点几何体”对话框,单击“选择”按钮,单击“一般点”按钮,依次捕捉B板的4个螺栓通孔(直径为9mm的孔),连续三次单击“确定”按钮,返回到“啄钻”对话框。

3)单击“指定顶面”图标 ,将顶面选项设置为面,选取B板型腔的底面,可参见图2-57,单击“确定”按钮;单击“指定底面”图标

,将顶面选项设置为面,选取B板型腔的底面,可参见图2-57,单击“确定”按钮;单击“指定底面”图标 ,将底面选项设置为面,选取B板零件的底面,如图2-75所示,单击“确定”按钮。

,将底面选项设置为面,选取B板零件的底面,如图2-75所示,单击“确定”按钮。

4)单击循环类型下面的“编辑参数”图标 ,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮,单击“确定”按钮,单击“Step值-未定义”按钮,将step#1设置为5,如图2-76所示,连续两次单击“确定”按钮,返回到“啄钻”对话框。

,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮,单击“确定”按钮,单击“Step值-未定义”按钮,将step#1设置为5,如图2-76所示,连续两次单击“确定”按钮,返回到“啄钻”对话框。

5)单击“避让”图标 ,在弹出的对话框中单击“ClearancePlane-活动的”按钮,如图2-77所示,在“安全平面”对话框中单击“指定”按钮,在“平面”对话框中将类型设置为“按某一距离”,如图2-78所示。选取B板零件的上表面,并将距离设置为15,连续三次单击“确定”按钮,返回到“啄钻”对话框。

,在弹出的对话框中单击“ClearancePlane-活动的”按钮,如图2-77所示,在“安全平面”对话框中单击“指定”按钮,在“平面”对话框中将类型设置为“按某一距离”,如图2-78所示。选取B板零件的上表面,并将距离设置为15,连续三次单击“确定”按钮,返回到“啄钻”对话框。

6)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置合适的主轴速度和切削数值,单击“确定”按钮。

7)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。