步骤一 粗加工凸轮外形

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中设置类型为mill_planar、工序子类型为PLANAR_MILL、程序为1、刀具为D16、几何体为WORKPIECE、方法为MILL_ROUGH,具体如图2-14所示。

,在弹出的“创建工序”对话框中设置类型为mill_planar、工序子类型为PLANAR_MILL、程序为1、刀具为D16、几何体为WORKPIECE、方法为MILL_ROUGH,具体如图2-14所示。

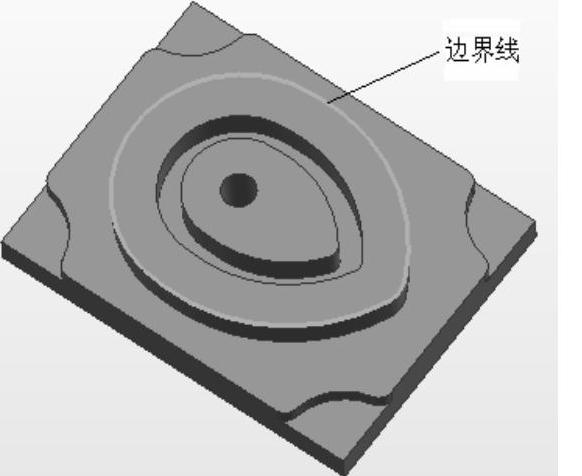

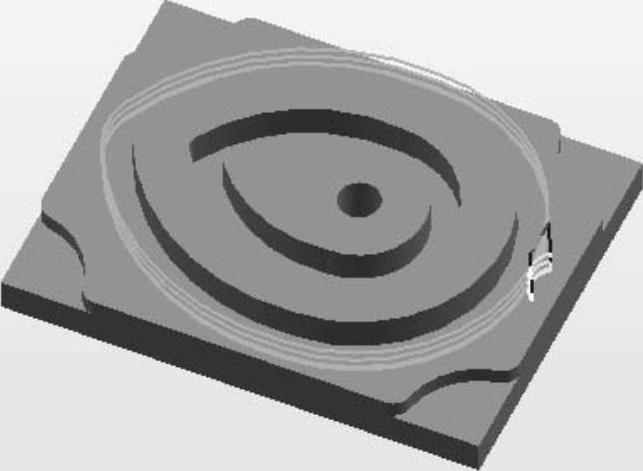

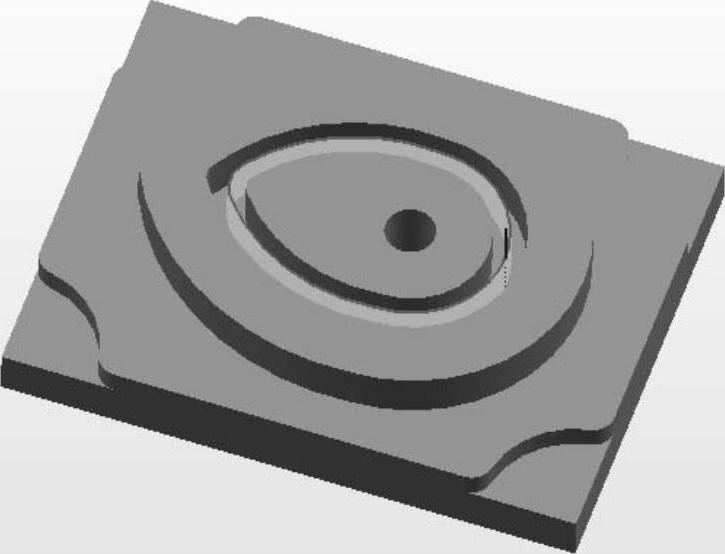

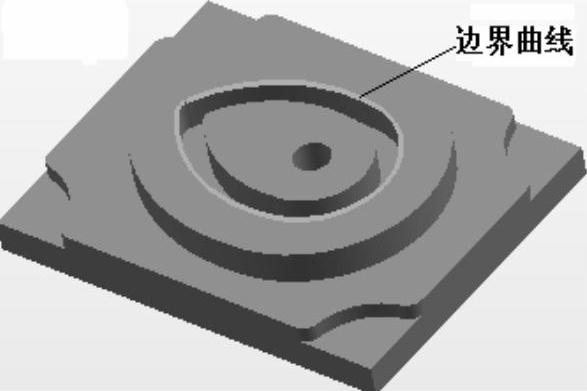

2)单击“应用”按钮,弹出“平面铣”对话框。单击“指定部件边界”图标 ,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图2-15所示的边界线,将材料侧设置为内部,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面铣”对话框。

,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图2-15所示的边界线,将材料侧设置为内部,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面铣”对话框。

图2-14

图2-15

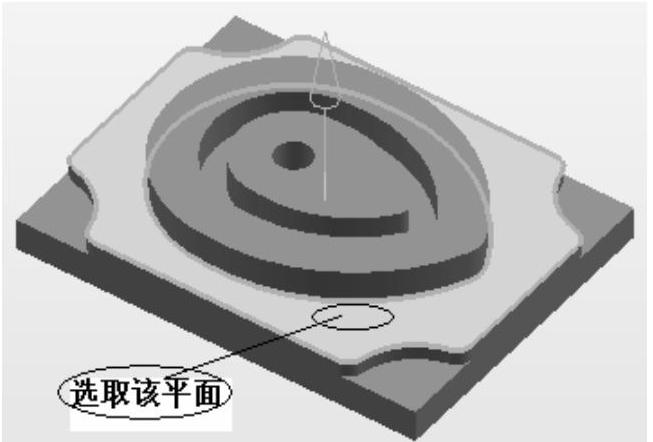

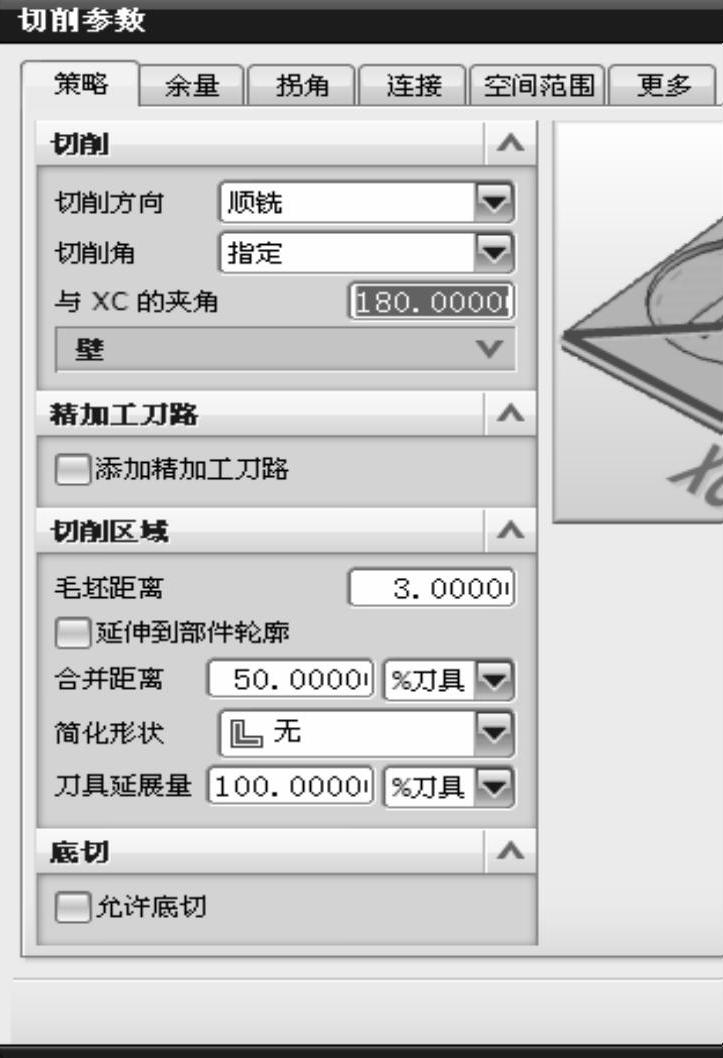

3)单击“指定底面”图标 ,弹出“平面”对话框,选取图2-16所示的平面,单击“确定”按钮。

,弹出“平面”对话框,选取图2-16所示的平面,单击“确定”按钮。

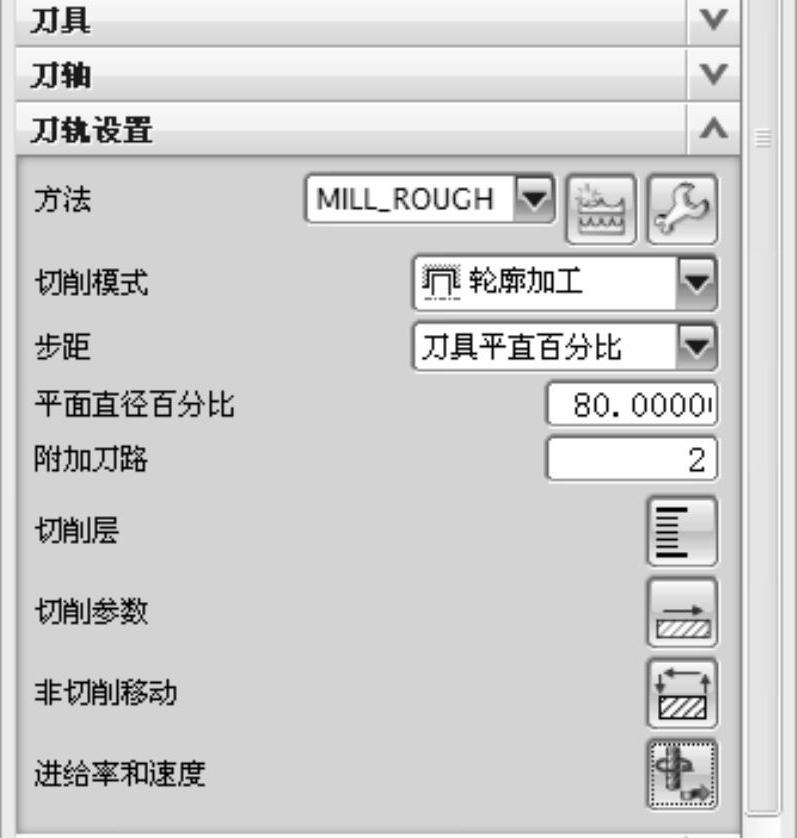

4)在“平面铣”对话框中,将切削模式设置为轮廓加工、平面直径百分比为80.0000,附加刀路为2,如图2-17所示。单击“切削层”图标 ,在“切削层”对话框中设置类型为恒定、每刀公共深度为1.5,单击“确定”按钮。

,在“切削层”对话框中设置类型为恒定、每刀公共深度为1.5,单击“确定”按钮。

图2-16

图2-17

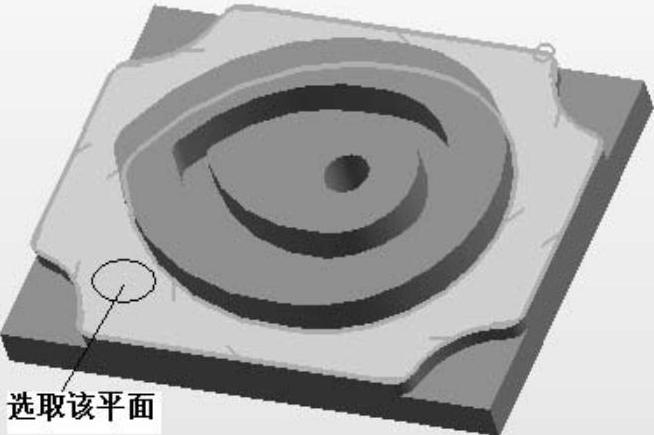

5)单击“切削参数”图标 ,弹出“切削参数”对话框。在“策略”选项卡中设置切削方向为顺铣,勾选“岛清理”复选框;在“余量”选项卡中设置部件余量为0.35,最终底部面余量为0.35,其余采用默认设置,单击“确定”按钮。

,弹出“切削参数”对话框。在“策略”选项卡中设置切削方向为顺铣,勾选“岛清理”复选框;在“余量”选项卡中设置部件余量为0.35,最终底部面余量为0.35,其余采用默认设置,单击“确定”按钮。

6)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中设置开放区域进刀类型为圆弧,单击“确定”按钮。

,在弹出的“非切削移动”对话框中设置开放区域进刀类型为圆弧,单击“确定”按钮。

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置主轴速度为2200、切削为650,单击“确定”按钮,返回到“平面铣”对话框。

,弹出“进给率和速度”对话框。设置主轴速度为2200、切削为650,单击“确定”按钮,返回到“平面铣”对话框。

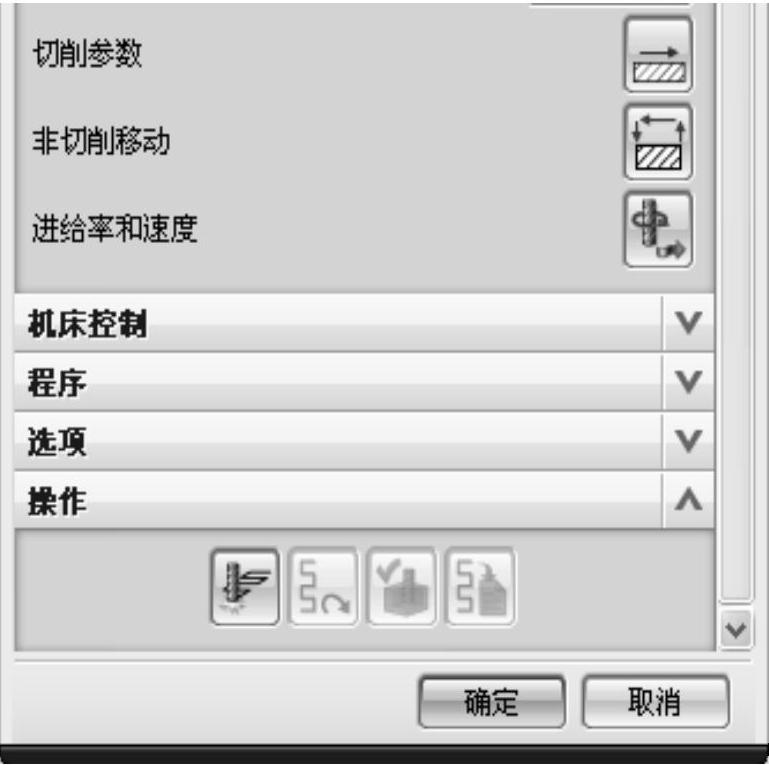

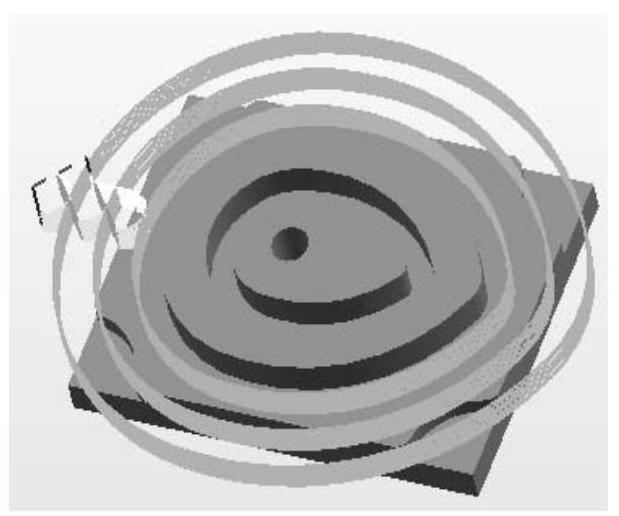

8)向下拖动“平面铣”对话框右侧的滚动条,出现操作项的四个图标,如图2-18所示,单击最左边的“生成”图标 ,刀具轨迹生成,如图2-19所示,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,如图2-19所示,依次单击“确定”和“取消”按钮。

9)在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

图2-18

图2-19

步骤二 精加工凸轮外形底面

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中设置类型为mill_planar、工序子类型为FACE_MILLING、程序为2、刀具为D16、几何体为WORKPIECE、方法为MILL_FINISH,具体如图2-20所示。

,在弹出的“创建工序”对话框中设置类型为mill_planar、工序子类型为FACE_MILLING、程序为2、刀具为D16、几何体为WORKPIECE、方法为MILL_FINISH,具体如图2-20所示。

2)单击“应用”按钮,弹出“面铣”对话框。单击“指定面边界”图标 ,弹出“指定面几何体”对话框,选取图2-21所示的平面,单击“确定”按钮。

,弹出“指定面几何体”对话框,选取图2-21所示的平面,单击“确定”按钮。

图2-20

图2-21

3)在“面铣”对话框中,将切削模式设置为跟随部件,每刀深度为0,最终底部面余量为0。单击“切削参数”图标 ,弹出“切削参数”对话框。在“策略”选项卡中设置切削方向为顺铣,具体如图2-22所示;在“余量”选项卡中设置部件余量为0.3,其他所有的余量都设置为0,单击“确定”按钮。

,弹出“切削参数”对话框。在“策略”选项卡中设置切削方向为顺铣,具体如图2-22所示;在“余量”选项卡中设置部件余量为0.3,其他所有的余量都设置为0,单击“确定”按钮。

4)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置主轴速度为2200、切削为650,单击“确定”按钮,返回到“面铣”对话框。

,弹出“进给率和速度”对话框。设置主轴速度为2200、切削为650,单击“确定”按钮,返回到“面铣”对话框。

5)向下拖动“平面轮廓铣”对话框右侧的滚动条,出现操作项的四个图标,单击最左边的“生成”图标 ,刀具轨迹生成,如图2-23所示,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,如图2-23所示,依次单击“确定”和“取消”按钮。

6)在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

步骤三 精加工凸轮外形侧面

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中设置类型为mill_planar、工序子类型为PLANAR_PROFILE、程序为3、刀具为D16、几何体为WORKPIECE、方法为MILL_FINISH,具体如图2-24所示。

,在弹出的“创建工序”对话框中设置类型为mill_planar、工序子类型为PLANAR_PROFILE、程序为3、刀具为D16、几何体为WORKPIECE、方法为MILL_FINISH,具体如图2-24所示。

2)单击“应用”按钮,弹出“平面轮廓铣”对话框。单击“指定部件边界”图标 ,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图2-15所示的边界线,将材料侧设置为内部,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面轮廓铣”对话框。

,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图2-15所示的边界线,将材料侧设置为内部,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面轮廓铣”对话框。

图2-22

图2-23

3)单击“指定底面”图标 ,弹出“平面”对话框,选取图2-16所示的平面,单击“确定”按钮。

,弹出“平面”对话框,选取图2-16所示的平面,单击“确定”按钮。

4)在“平面轮廓铣”对话框中,将部件余量设置为0、切削进给为800、切削深度设置为恒定、公共设置为3。

5)单击“非切削移动”图标 ,弹出“非切削移动”对话框。在“进刀”选项卡中设置开放区域进刀类型为圆弧,其余参数采用默认值,单击“确定”按钮。单击“进给率和速度”图标

,弹出“非切削移动”对话框。在“进刀”选项卡中设置开放区域进刀类型为圆弧,其余参数采用默认值,单击“确定”按钮。单击“进给率和速度”图标 ,弹出“进给率和速度”对话框,设置主轴速度为2500、切削为800,单击“确定”按钮,返回到“平面轮廓铣”对话框。

,弹出“进给率和速度”对话框,设置主轴速度为2500、切削为800,单击“确定”按钮,返回到“平面轮廓铣”对话框。

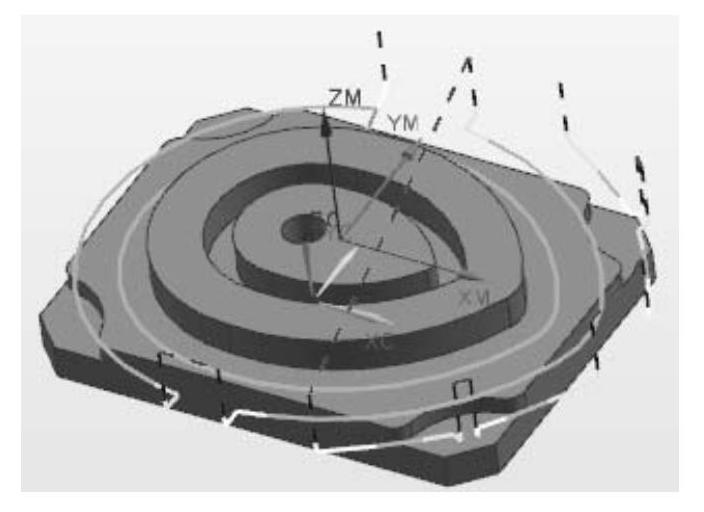

6)向下拖动“平面轮廓铣”对话框右侧的滚动条,出现操作项的四个图标,单击最左边的“生成”图标 ,刀具轨迹生成,如图2-25所示。依次单击“确定”和“取消”按钮。

,刀具轨迹生成,如图2-25所示。依次单击“确定”和“取消”按钮。

7)在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

步骤四 粗加工四个缺角

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中设置类型为mill_planar、工序子类型为FACE_MILLING、程序为4、刀具为D16、几何体为WORKPIECE、方法为MILL_ROUGH,具体如图2-26所示。

,在弹出的“创建工序”对话框中设置类型为mill_planar、工序子类型为FACE_MILLING、程序为4、刀具为D16、几何体为WORKPIECE、方法为MILL_ROUGH,具体如图2-26所示。

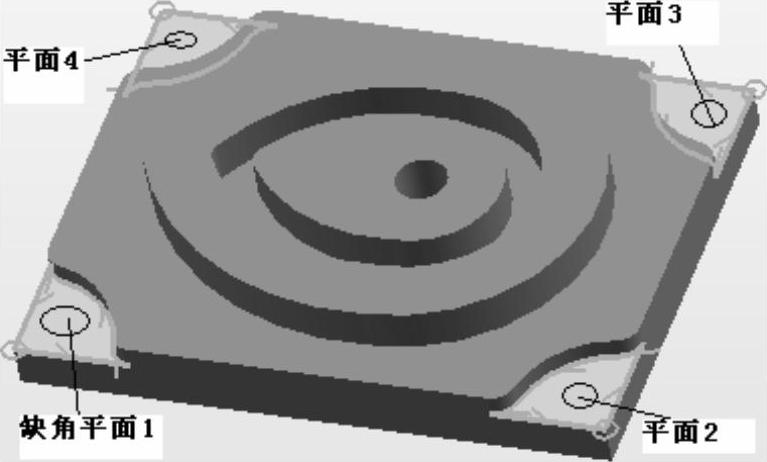

2)单击“应用”按钮,弹出“面铣”对话框。单击“指定面边界”图标 ,弹出“指定面几何体”对话框,选取图2-27所示的四个缺角平面,单击“确定”按钮,返回到“面铣”对话框。

,弹出“指定面几何体”对话框,选取图2-27所示的四个缺角平面,单击“确定”按钮,返回到“面铣”对话框。

图2-24

图2-25

图2-26

图2-27

3)在“面铣”对话框中,将切削模式设置为跟随周边、平面直径百分比为75、毛坯距离为5、每刀深度为1.5、最终底部面余量为0.35。

4)单击“切削参数”图标 ,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣、刀路方向为向内,勾选“添加精加工刀路”复选框,设置刀路数为1、精加工步距为0.3500,具体如图2-28所示;在“余量”选项卡中,设置部件余量为0、最终底部面余量为0.35,其余采用默认设置,单击“确定”按钮。

,弹出“切削参数”对话框。在“策略”选项卡中,设置切削方向为顺铣、刀路方向为向内,勾选“添加精加工刀路”复选框,设置刀路数为1、精加工步距为0.3500,具体如图2-28所示;在“余量”选项卡中,设置部件余量为0、最终底部面余量为0.35,其余采用默认设置,单击“确定”按钮。

5)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置主轴速度为2200、切削为650,单击“确定”按钮,返回到“平面轮廓铣”对话框。

,弹出“进给率和速度”对话框。设置主轴速度为2200、切削为650,单击“确定”按钮,返回到“平面轮廓铣”对话框。

6)向下拖动“平面轮廓铣”对话框右侧的滚动条,出现操作项的四个图标,单击最左边的“生成”图标 ,刀具轨迹生成,如图2-29所示,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,如图2-29所示,依次单击“确定”和“取消”按钮。

7)在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。(www.daowen.com)

图2-28

图2-29

步骤五 精加工四个缺角

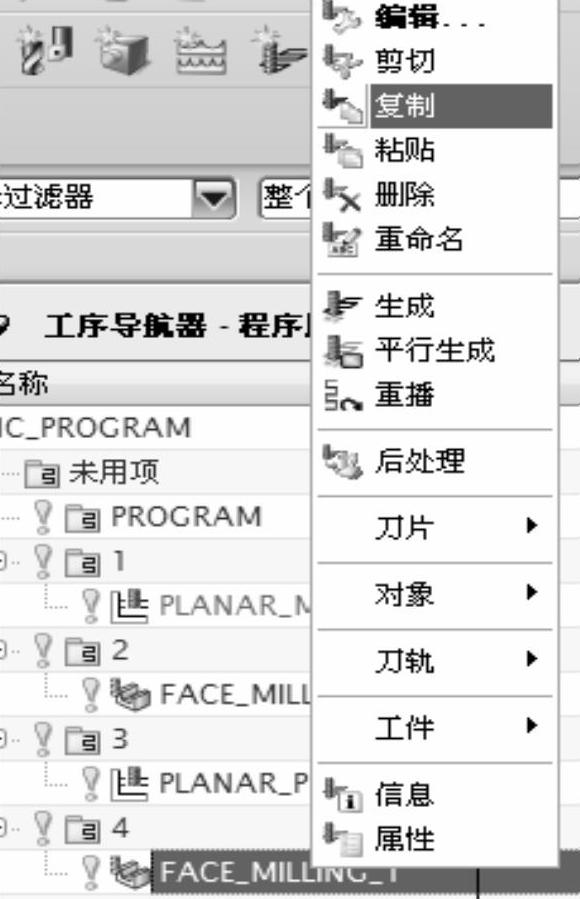

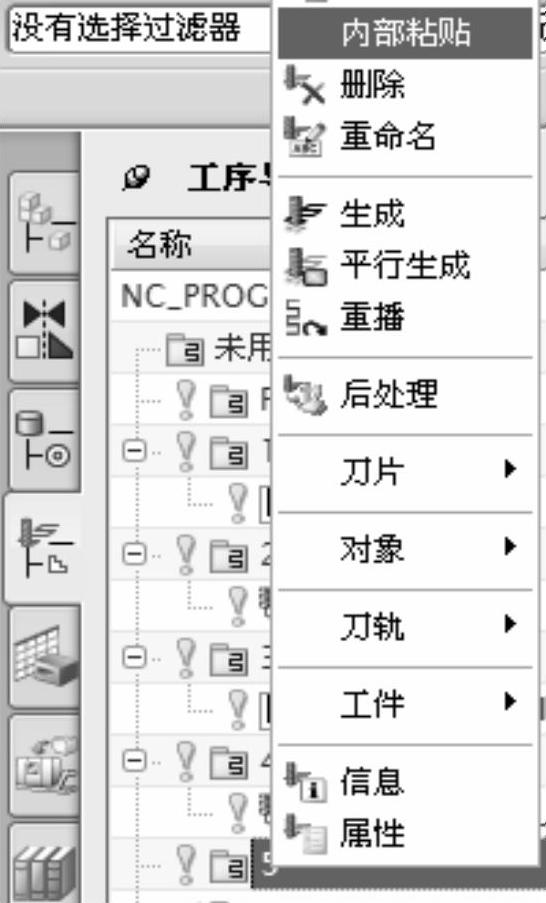

1)在工序导航器窗口中,单击程序4下的FACE_MILLING_1操作,单击鼠标右键,弹出右键菜单,单击“复制”,具体如图2-30所示;单击程序5,单击鼠标右键,弹出右键菜单,单击“内部粘贴”,如图2-31所示。

图2-30

图2-31

2)双击程序5下的FACE_MILLING_1_COPY操作,弹出“面铣”对话框。将方法设置为MILL_FINISH,每刀深度为0,最终底部面余量为0,其余参数采用默认值。

3)向下拖动“平面轮廓铣”对话框右侧的滚动条,出现操作项的四个图标,单击最左边的“生成”图标 ,刀具轨迹生成,单击“确定”按钮。

,刀具轨迹生成,单击“确定”按钮。

4)在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

步骤六 粗加工凸轮槽

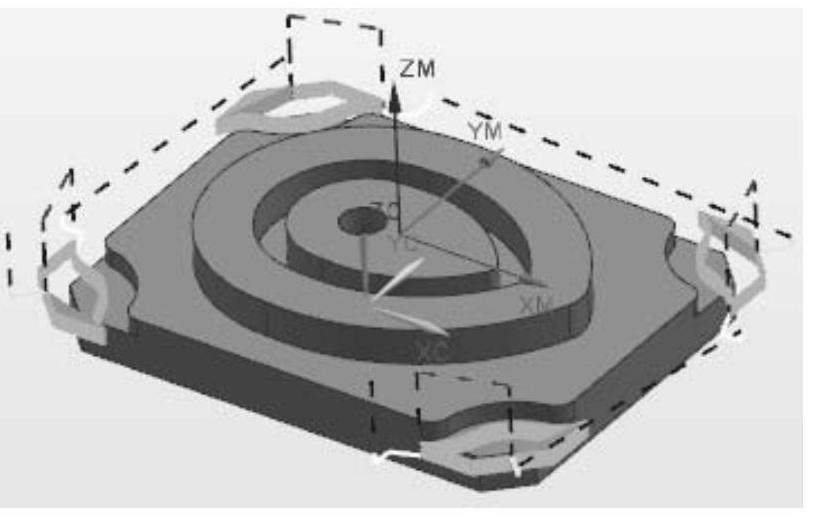

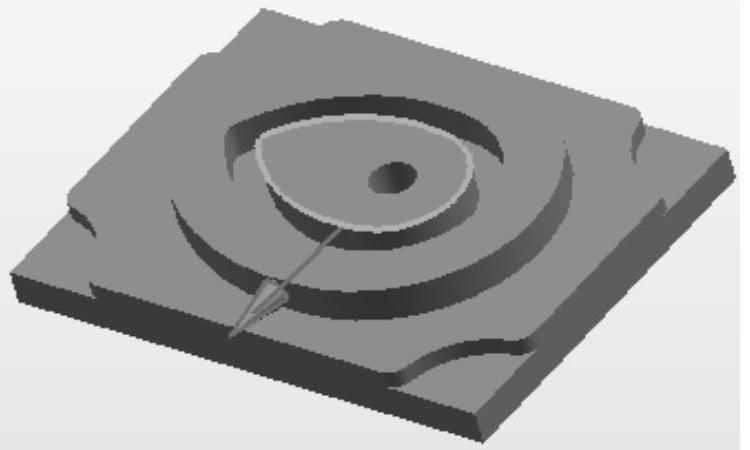

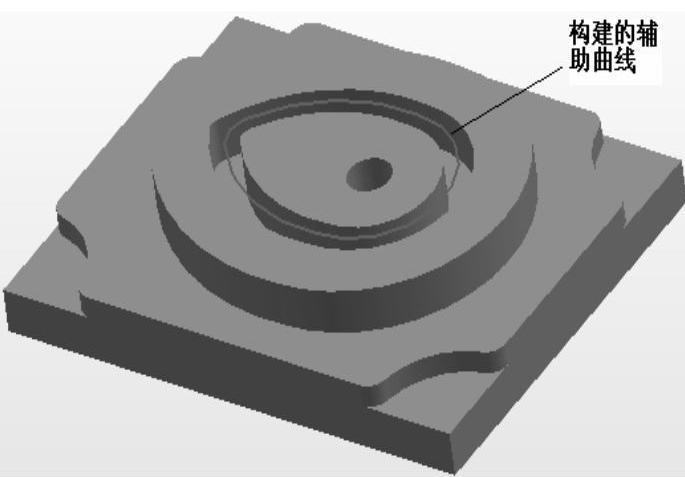

为了能顺利完成凸轮槽的加工,应首先构建一条辅助加工曲线。在下拉菜单条中,单击“开始”→“建模”,进入建模环境。在曲线工具条中,单击“偏置曲线”图标,弹出“偏置曲线”对话框,选取图2-32所示的曲线,并确保偏移方向与图示相同,在“偏置曲线”对话框中设置距离为4,单击“确定”按钮,构建了图2-33所示的加工用辅助曲线。

1)在下拉菜单条中单击“开始”→“加工”,进入加工环境。单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_planar、子类型为PLANAR_MILL、程序为6、刀具为D6、几何体为WORKPIECE、方法为MILL_ROUGH。

,在弹出的“创建工序”对话框中,设置类型为mill_planar、子类型为PLANAR_MILL、程序为6、刀具为D6、几何体为WORKPIECE、方法为MILL_ROUGH。

2)单击“应用”按钮,弹出“平面铣”对话框。单击“指定部件边界”图标 ,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,将刀具位置设置为“对中”,选取图2-33所示的辅助曲线,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面铣”对话框。

,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,将刀具位置设置为“对中”,选取图2-33所示的辅助曲线,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面铣”对话框。

图2-32

图2-33

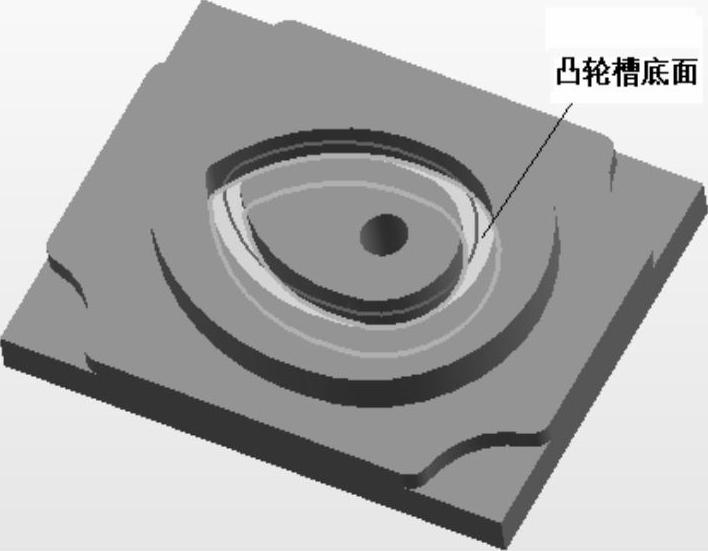

3)单击“指定底面”图标 ,弹出“平面”对话框,选取图2-34所示的凸轮槽底面,单击“确定”按钮。

,弹出“平面”对话框,选取图2-34所示的凸轮槽底面,单击“确定”按钮。

4)在“平面铣”对话框中,将切削模式设置为轮廓加工。单击“切削层”图标 ,在“切削层”对话框中,设置类型为恒定、公共为0.8,单击“确定”按钮。

,在“切削层”对话框中,设置类型为恒定、公共为0.8,单击“确定”按钮。

5)单击“切削参数”图标 ,弹出“切削参数”对话框。在“余量”选项卡中,设置部件余量为0.3、最终底部面余量为0,其余采用默认设置,单击“确定”按钮。

,弹出“切削参数”对话框。在“余量”选项卡中,设置部件余量为0.3、最终底部面余量为0,其余采用默认设置,单击“确定”按钮。

6)单击“非切削移动”图标 ,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为无,单击“确定”按钮。

,在弹出的“非切削移动”对话框中,设置开放区域进刀类型为无,单击“确定”按钮。

7)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置主轴速度为3000、切削为900,单击“确定”按钮,返回到“平面铣”对话框。

,弹出“进给率和速度”对话框。设置主轴速度为3000、切削为900,单击“确定”按钮,返回到“平面铣”对话框。

8)向下拖动“平面铣”对话框右侧的滚动条,出现操作项的四个图标,单击最左边的“生成”图标 ,刀具轨迹生成,如图2-35所示。依次单击“确定”和“取消”按钮。

,刀具轨迹生成,如图2-35所示。依次单击“确定”和“取消”按钮。

9)在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

图2-34

图2-35

步骤七 精加工凸轮槽侧壁

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_PROFILE、程序为7、刀具为D6、几何体为WORKPIECE、方法为MILL_FINISH。

,在弹出的“创建工序”对话框中,设置类型为mill_planar、工序子类型为PLANAR_PROFILE、程序为7、刀具为D6、几何体为WORKPIECE、方法为MILL_FINISH。

2)单击“应用”按钮,弹出“平面轮廓铣”对话框。单击“指定部件边界”图标 ,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图2-36所示的边界曲线,将材料侧设置为外部,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面轮廓铣”对话框。

,弹出“边界几何体”对话框,将模式由“面”更改为“曲线/边”,弹出“创建边界”对话框,选取图2-36所示的边界曲线,将材料侧设置为外部,其余采用默认设置,连续两次单击“确定”按钮,返回到“平面轮廓铣”对话框。

3)单击“指定底面”图标 ,弹出“平面”对话框,选取图2-34所示凸轮槽底面,单击“确定”按钮。

,弹出“平面”对话框,选取图2-34所示凸轮槽底面,单击“确定”按钮。

4)在“平面轮廓铣”对话框中,设置部件余量为0、切削进给为900、切削深度为恒定、公共为2。单击“非切削移动”图标 ,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为无,其余参数采用默认值,单击“确定”按钮。

,弹出“非切削移动”对话框。在“进刀”选项卡中,设置开放区域进刀类型为无,其余参数采用默认值,单击“确定”按钮。

5)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置主轴速度为2800、切削为900,单击“确定”按钮,返回到“平面轮廓铣”对话框。

,弹出“进给率和速度”对话框。设置主轴速度为2800、切削为900,单击“确定”按钮,返回到“平面轮廓铣”对话框。

6)单击“生成”图标 ,刀具轨迹生成。

,刀具轨迹生成。

使用同样的方法,可完成凸轮槽另一侧壁的精加工,在此不再详述,请读者自行完成。

步骤八 钻凸轮孔

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为drill、子类型为PECK_DRILLING、程序为9、刀具为DR11.7、几何体为WORKPIECE、方法为DRILL_METHOD,如图2-37所示。

,在弹出的“创建工序”对话框中,设置类型为drill、子类型为PECK_DRILLING、程序为9、刀具为DR11.7、几何体为WORKPIECE、方法为DRILL_METHOD,如图2-37所示。

2)单击“应用”按钮,弹出“啄钻”对话框。单击“指定孔”图标 ,弹出“点到点几何体”对话框,单击“选择”按钮,单击“一般点”按钮,捕捉孔的中心点,连续三次单击“确定”按钮,返回到“啄钻”对话框。

,弹出“点到点几何体”对话框,单击“选择”按钮,单击“一般点”按钮,捕捉孔的中心点,连续三次单击“确定”按钮,返回到“啄钻”对话框。

3)单击“指定顶面”图标 ,将顶面选项设置为面,选取凸轮零件的上表面后单击“确定”按钮;单击“指定底面”图标

,将顶面选项设置为面,选取凸轮零件的上表面后单击“确定”按钮;单击“指定底面”图标 ,将底面选项设置为面,选取凸轮零件的下表面后单击“确定”按钮。

,将底面选项设置为面,选取凸轮零件的下表面后单击“确定”按钮。

图2-36

图2-37

4)单击循环类型下面的“编辑参数”图标 ,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮。单击“Step值-未定义”按钮,将step#1设置为3,单击“确定”按钮。单击“Rtrcto-无”按钮,单击“距离”按钮,将退刀设置为15,连续两次单击“确定”按钮,返回到“啄钻”对话框。

,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮。单击“Step值-未定义”按钮,将step#1设置为3,单击“确定”按钮。单击“Rtrcto-无”按钮,单击“距离”按钮,将退刀设置为15,连续两次单击“确定”按钮,返回到“啄钻”对话框。

5)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置主轴速度为800、切削为200,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置主轴速度为800、切削为200,单击“确定”按钮。

6)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。

7)在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

步骤九 铰凸轮孔

1)单击“创建工序”图标 ,在弹出的“创建工序”对话框中,设置类型为drill、工序子类型为REAMING、程序为10、刀具为RE12、几何体为WORKPIECE、方法为DRILL_METHOD。

,在弹出的“创建工序”对话框中,设置类型为drill、工序子类型为REAMING、程序为10、刀具为RE12、几何体为WORKPIECE、方法为DRILL_METHOD。

2)单击“应用”按钮,弹出“铰”对话框。单击“指定孔”图标 ,弹出“点到点几何体”对话框,单击“选择”按钮,单击“一般点”按钮,捕捉孔的中心点,连续三次单击“确定”按钮,返回到“铰”对话框。

,弹出“点到点几何体”对话框,单击“选择”按钮,单击“一般点”按钮,捕捉孔的中心点,连续三次单击“确定”按钮,返回到“铰”对话框。

3)单击“指定顶面”图标 ,将“顶面选项”设置为面,选取凸轮零件的上表面后单击“确定”按钮;单击“指定底面”图标

,将“顶面选项”设置为面,选取凸轮零件的上表面后单击“确定”按钮;单击“指定底面”图标 ,将“底面选项”设置为面,选取凸轮零件的下表面后单击“确定”按钮。

,将“底面选项”设置为面,选取凸轮零件的下表面后单击“确定”按钮。

4)单击循环类型下面的“编辑参数”图标 ,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮,单击“确定”按钮,返回到“铰”对话框。

,在弹出的对话框中单击“确定”按钮,在弹出的“Cycle参数”对话框中单击“Depth-模型深度”按钮,单击“穿过底面”按钮,单击“确定”按钮,返回到“铰”对话框。

5)单击“进给率和速度”图标 ,弹出“进给率和速度”对话框。设置主轴速度为600、切削为100,单击“确定”按钮。

,弹出“进给率和速度”对话框。设置主轴速度为600、切削为100,单击“确定”按钮。

6)单击“生成”图标 ,刀具轨迹生成,依次单击“确定”和“取消”按钮。

,刀具轨迹生成,依次单击“确定”和“取消”按钮。

7)在图形区域窗口的空白处,单击鼠标右键,弹出右键菜单,单击“刷新”项,清除刀具轨迹线条。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。