1.背吃刀量参数的确定

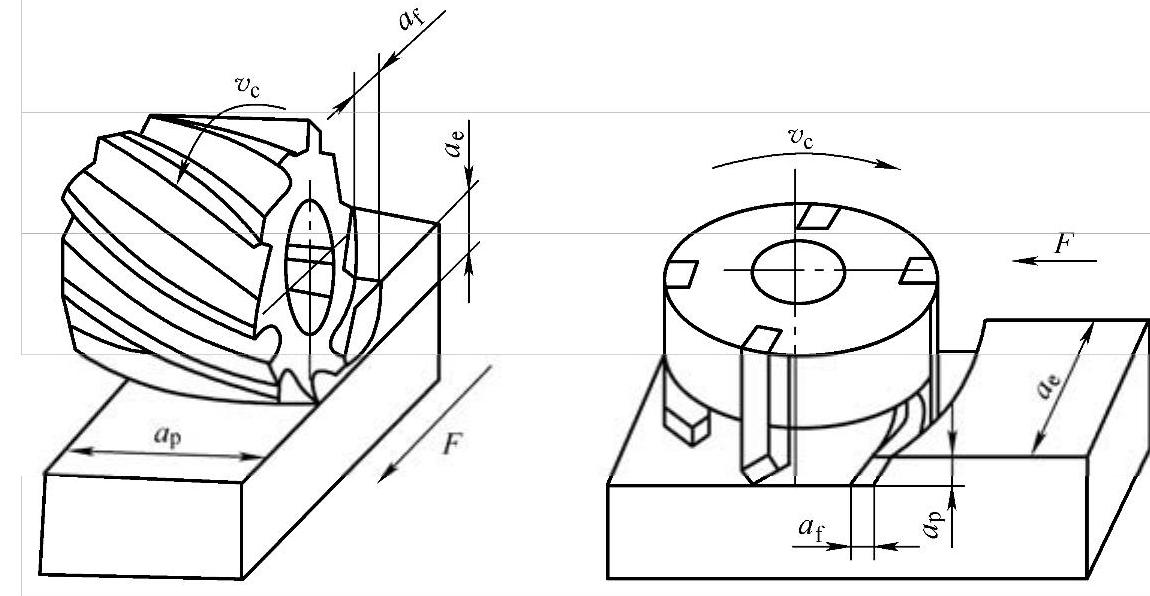

背吃刀量ap为平行于铣刀轴线测量的切削尺寸,如图1-46所示,单位为mm。端铣时,背吃刀量为切削层深度;而圆周铣时,背吃刀量为被加工表面的宽度。侧吃刀量ae为垂直于铣刀轴线测量的切削层尺寸,如图1-46所示,单位为mm。端铣时,侧吃刀量为被加工表面宽度;而圆周铣时,侧吃刀量为切削层深度。背吃刀量或侧吃刀量的选取主要由加工余量和对表面质量的要求决定。

图1-46

1)在工件表面粗糙度值要求Ra为12.5~25μm时,如果圆周铣削的加工余量小于5mm,端铣的加工余量小于6mm,则粗铣一次进给就可以达到要求;但在余量较大、工艺系统刚性较差或机床动力不足时,可以分两次或多次进给完成。

2)在工件表面粗糙度值要求Ra为3.2~12.5μm时,可分粗铣和精铣两步进行。粗铣时,背吃刀量或侧吃刀量选取同前。粗铣后留0.5~1.0mm余量,在精铣时切除。

3)在工件表面粗糙度值要求Ra为0.8~3.2μm时,可分粗铣、半精铣和精铣三步进行。半精铣时的背吃刀量或侧吃刀量取1.5~2mm,精铣时圆周铣的侧吃刀量取0.3~0.5mm,面铣刀的背吃刀量取0.5~1.0mm。

4)在工件表面粗糙度值要求为Ra≥25μm时,一般可通过一次铣削达到所加工的要求;但当工艺系统刚性较差或加工余量太大时,可分两次或多次铣削。第一次铣削的背吃刀量尽可能大些,以便使刀尖避开工件表面的硬皮。在工艺系统刚性足够时,粗铣铸钢、铸铁时,背吃刀量取5~7mm;粗铣不带硬皮的钢料时,背吃刀量取3~5mm。背吃刀量除按照上述的要求决定外,还必须考虑刀具能够保证的加工刚度。一般刀具的背吃刀量还应满足ap≤(1/6~1/4)R,R为刀具的半径。

2.主轴转速的确定

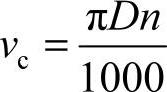

切削速度vc:在进行切削加工时,刀具切削刃的某一点相对于待加工表面在主运动方向上的瞬时速度,单位为m/min。其计算公式如下:

式中 D——刀具的最大直径(mm);

n——主轴转速(r/min)。

一般来讲,切削速度vc不是通过上述公式计算出来的,而是根据相关切削用量表查出来或用相关经验进行确定的。

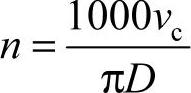

确定主轴转速时,主要根据工件材料、刀具材料、机床功率和加工性质(如粗、精加工)等条件确定其允许的切削速度。如何确定加工中的切削速度,除了可以参考有关切削用量表所列出的数值外,实践中可根据实际经验进行确定。切削速度确定后,即可计算出主轴转速。计算公式如下:

式中 n——主轴转速(r/min);

D——刀具的最大直径(mm);

3.进给速度的确定

进给量f:刀具在进给运动方向上相对于工件的位移量,可用刀具或工件每转(主运动为旋转运动时)的位移量来表述和度量,其单位为mm/r。进给量的计算公式如下:

f=fzz

式中 fz——每齿进给量;(www.daowen.com)

z——铣刀齿数。

进给速度vf:切削刃上选定点相对工件的进给运动瞬时速度称为进给速度,其单位为mm/min。其计算公式如下:

vf=nf

进给速度的确定原则如下:

1)当能够保证工件的质量要求时,为了提高生产效率,可选择较高的进给速度。

2)切断、精加工(如顺铣)、深孔加工或用高速钢刀具切削时,宜选择较低的进给速度,有时可能还要选择极小的进给速度。

3)刀具或工件的空行程运动,特别是远距离返回程序原点或机床原点时,可以设定尽量高的进给速度,如日本大森III型R2J50系列数控系统规定的快速进给速度可达30000mm/min。

4)切削时的工作进给速度应与主轴转速和背吃刀量等切削用量相适应,不能顾此失彼。

5)攻螺纹的进给速度必须与主轴转速相适应。

4.攻螺纹时切削参数的确定

1)攻螺纹时,主轴转速按下式来计算:

式中 n——主轴转速(r/min);

D——丝锥的最大直径(mm);

vc——切削速度(m/min)。

2)攻螺纹时,进给速度按下式来计算:

vf=nP

式中 vf——进给速度(mm/min);

n——丝锥的转速(r/min);

P——螺距(mm/r)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。