乳化液由水、油、乳化剂组成,通常是由一定比例的油和乳化剂制成的乳化膏。使用时,根据需要将乳化膏按重量稀释成一定浓度的水溶液。低浓度的乳化液主要起冷却作用,用于粗加工和磨削加工;高浓度的乳化液主要起润滑作用,用于精加工。切削油的主要成分是矿物油,有时采用动、植物油或复合油。它具有良好的润滑性能,对于提高零件表面的加工质量有重要作用。切削油一般用于低速精加工,如精车丝杠、螺纹及齿轮加工等。需要注意的是,加工铸铁件一般不用切削液。这是因为铸铁件的崩碎切屑冲入导轨会加大磨损,清理和维护也不方便。采用硬质合金刀具加工,可以不使用切削液,这是因为硬质合金耐热性好,一般不需要使用切削液。若要使用切削液,则必须大量连续注射,以免硬质合金刀片因冷热不均产生裂纹。

1.高强度钢切削液及冷却方式的选择

铣削高强度钢时,应充分进行冷却。在使用硬质合金刀具时,不要用水溶性切削液,否则会使切削刃产生较大的温差而引起崩刃,影响刀具寿命。

2.不锈钢切削液及供给方式的选择

铣削不锈钢时,宜采用冷却、润滑、渗透性和抗粘性好的切削液,如含极压添加剂的乳化液、硫化油和四氯化碳、煤油和油酸等混合切削液。切削液的供应必须充足,可用高压或喷雾冷却等方式,用喷嘴对准切削区进行冷却。

3.高温合金合理选用切削液

铣削高温合金时,切削液的选择与切削不锈钢时相同,即要求切削液具有良好的冷却、润滑和渗透作用,应选用含极压添加剂的乳化液和四氯化碳、煤油和油酸混合液等切削液。但是,对于镍基高温合金,应避免使用含硫的切削液,以避免对工件造成应力腐蚀,降低零件的疲劳强度。

4.铸铁合理选用切削液(www.daowen.com)

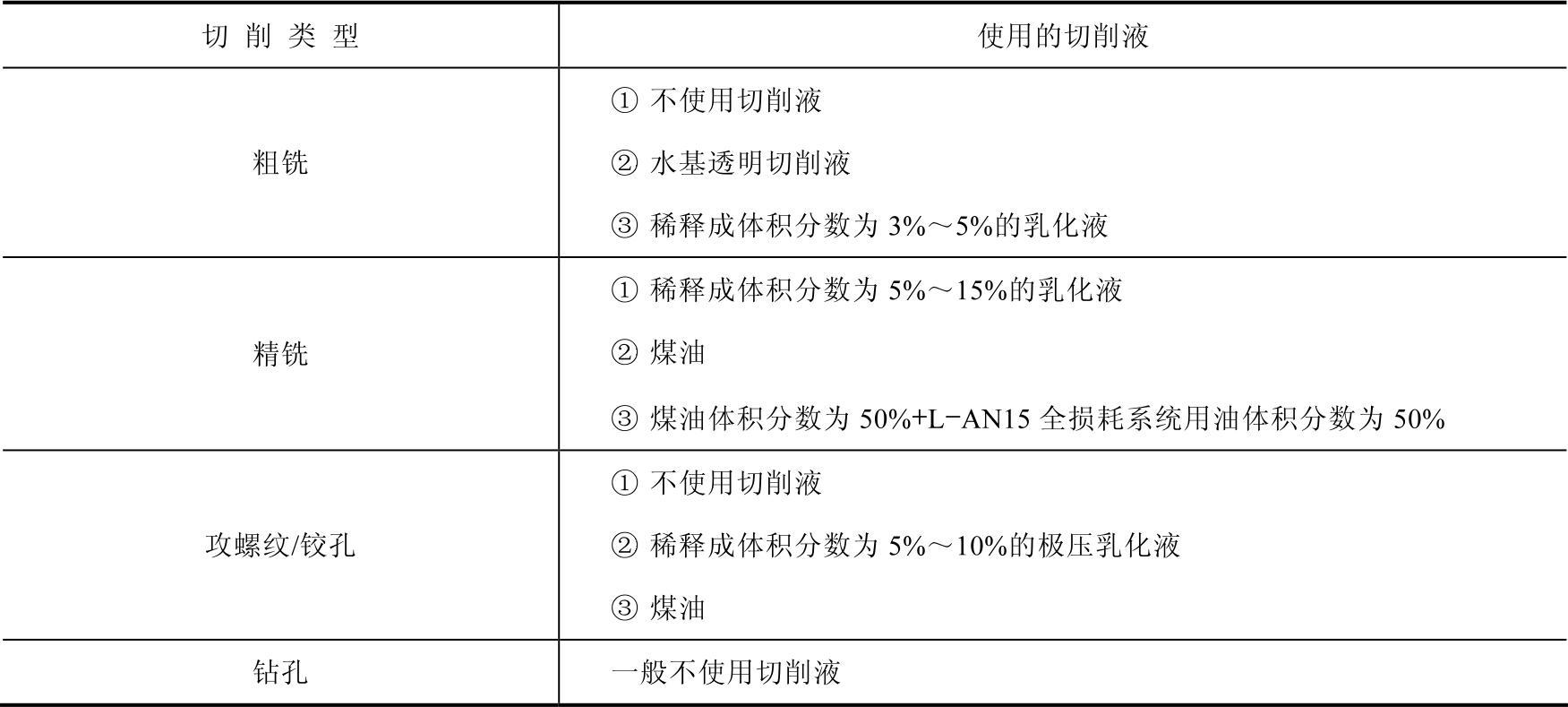

切削铸铁时,一般可不使用切削液。因为铸铁中含有石墨,石墨本身就是一种较好的润滑材料。但石墨在切削过程中无冷却作用,因而在强力切削、高速切削以及要求工件表面粗糙度值小于Ra0.8μm时,仍需要使用切削液。切削铸铁时常用的切削液见表1-2。

表1-2

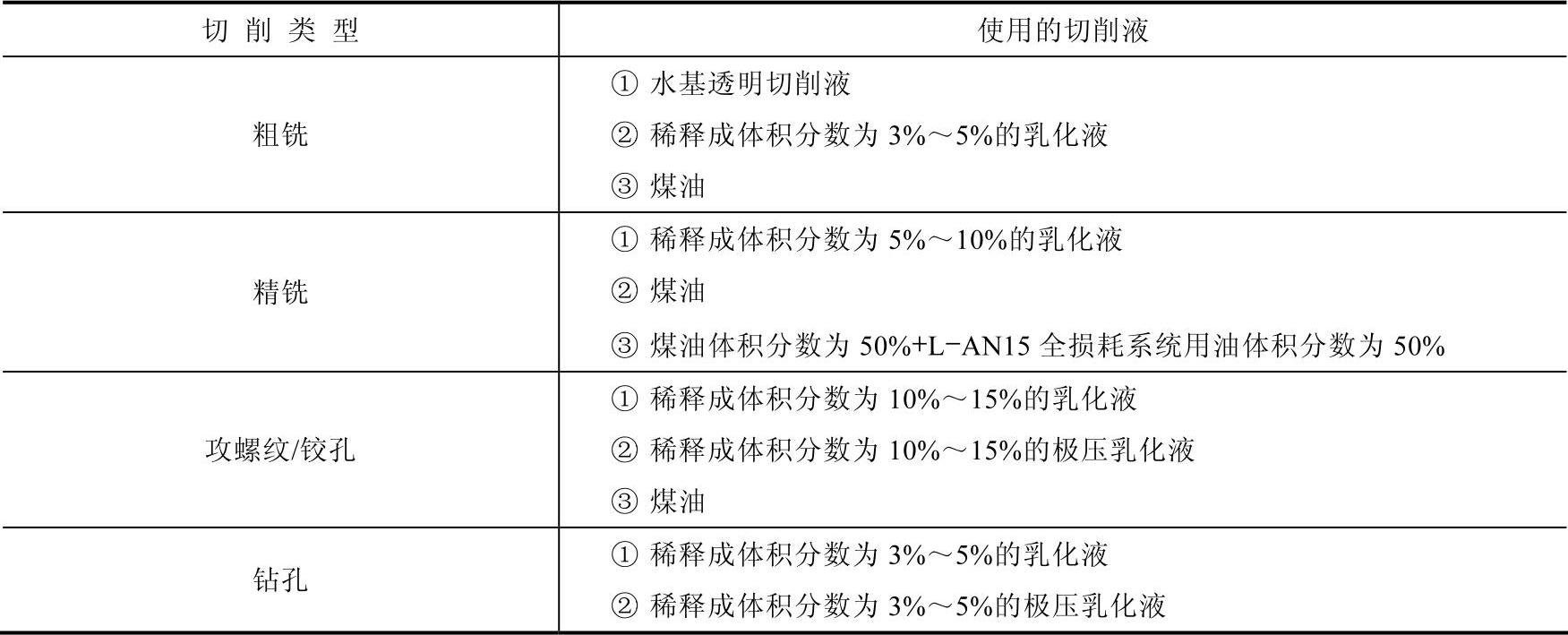

5.铝合金合理选用切削液

因为铝合金导热性良好,一般可干切削。有时为了降低加工表面的表面粗糙度值和防止热膨胀,也可采用乳化液或煤油,但不宜采用含硫的冷却润滑液,因为硫会影响到铝合金的性能。切削铝及其合金时常用的切削液如表1-3所示。

表1-3

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。