在数控铣床或加工中心上加工的零件,一般都要对其结构加工工艺性进行认真分析,为之后的工艺制订奠定一个良好的基础。在分析被加工零件的加工工艺性时,可以参考以下几点:

1)零件的内腔和外形最好采用统一的几何类型和尺寸。这样可以减少刀具规格和换刀次数,使编程方便、生产效率提高。

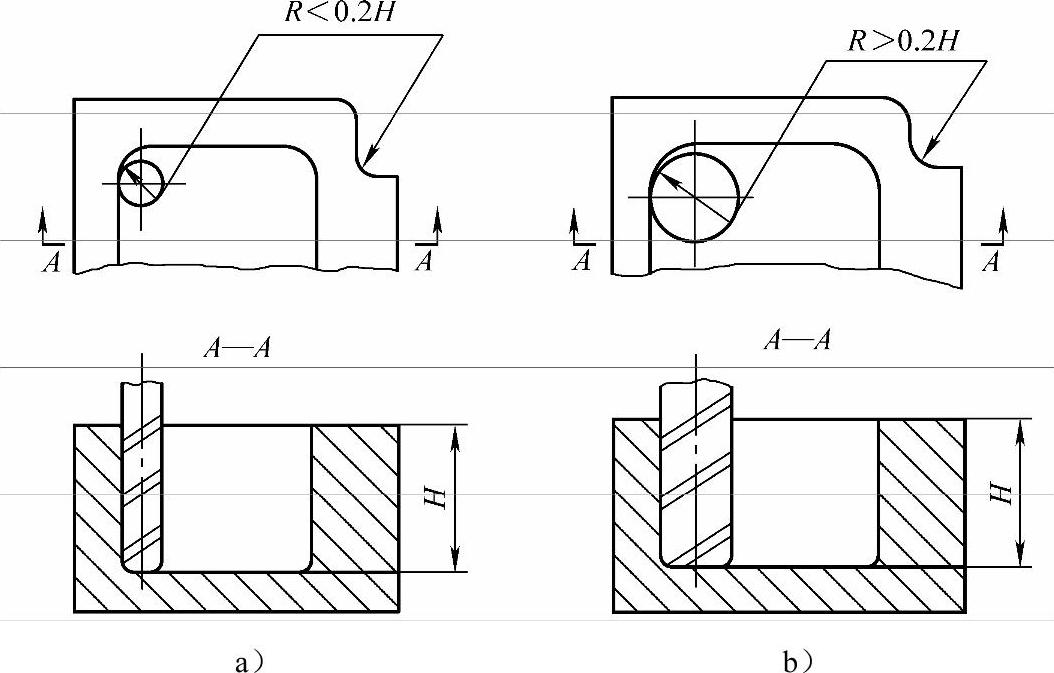

2)内槽圆角的大小决定着刀具直径的大小,因而内槽圆角半径不应过小。零件工艺性的好坏与被加工轮廓的高低、转接圆弧半径的大小等有关。如图1-38所示,图1-38b的加工性比图1-38a好。

图1-38

a)内槽圆角一 b)内槽圆角二(https://www.daowen.com)

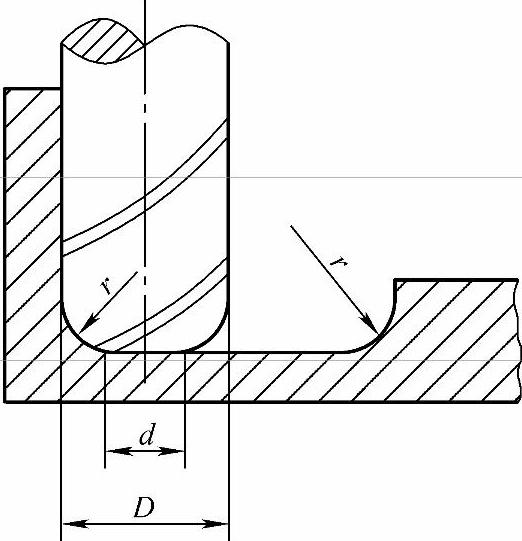

3)零件铣削底平面时,槽底圆角半径r不应过大。零件的槽底圆角半径r或腹板与缘板相交处的圆角半径r对平面的铣削影响较大。当r越大时,铣刀端刃铣削平面的能力越差,效率也越低,如图1-39所示。因为铣刀与铣削平面接触的最大直径d=D−2r(D为铣刀直径),当D越大而r越小时,铣刀端刃铣削平面的面积越大,加工平面的能力越强,铣削工艺性越好;反之,当r过大时,可采取先用r较小的铣刀粗加工(注意防止r被“过切”),再用r符合零件要求的铣刀进行精加工。

4)应采用统一的基准定位。在数控加工中,若没有统一基准定位,会因工件的重新安装而导致加工后的两个面上的轮廓位置及尺寸不协调的现象。因此,要避免上述问题的产生,保证两次装夹加工后其相对位置的准确性,应采用统一的基准定位。

图1-39

5)零件上最好有合适的孔作为定位基准孔,若没有,要设置工艺孔作为定位基准孔(如在毛坯上增加工艺凸耳,或在后续工序要铣去的余量上设置工艺孔)。若无法制出工艺孔时,最起码也要用经过精加工的表面作为统一基准,以减少两次装夹产生的误差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。