微孔注射成型确实有工艺优化问题,但是,这取决于最希望得到的注塑件性能。只有一部分性能可以得到优化而不会与其他性能严重冲突。表6-9总结了在突出优化目标之一时加工参数的变化趋势。

1.成型周期

为了使微孔成型的优势最大化,成型周期当然要尽可能地短。为了达到这一目的,在第一阶段要增大的参数值是螺杆转速、气体用量和螺杆回位时的背压,见表6-9。高螺杆转速产生高的剪切速率,这是气体计量和混合好的关键。螺杆回位时的高背压也保证了溶解度压力范围内的气体计量。所以,气体完全溶于熔体,形成单相溶液,得到均匀的泡孔结构,有助于快速冷却注塑件。第二阶段要增大的参数是注射速度。高的注射速度突然释放能量,这是快速冷却注塑件的关键。另一方面,高注射速度产生的巨大的压力降速率可促进成核,从而得到更好的泡孔结构。

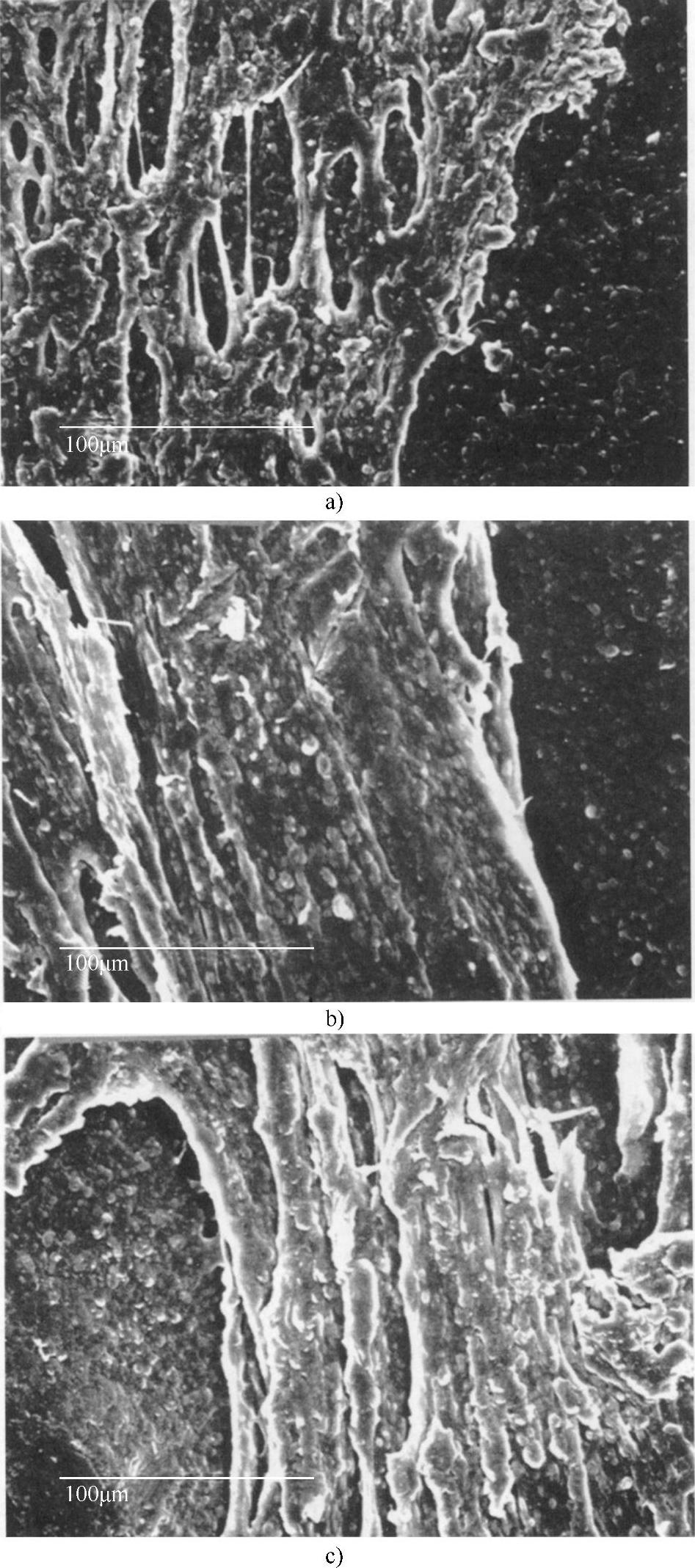

图6-25 使用三种具有不同表面的模具所得到的ABS微孔泡沫的表面结构照片

a)小表面模具[32] b)深纹理表面模具[32] c)浅纹理表面模具[32](得到美国塑料工程师协会许可)

很明显,其他参数如模具温度、熔体温度和冷却时间等要尽可能地控制在低温和短时间范围内,它们也对缩短成型周期有贡献。

2.强度

加工条件优化的目标是得到最高强度值,泡孔结构是注塑件具有高强度的关键。所以,螺杆转速、气体用量、螺杆回位时的背压和注射速度都要增大。冷却时间长有助于增加表层厚度,稳定表面处的泡孔结构。(https://www.daowen.com)

模具温度是由材料决定的。如果是结晶性材料在表面处完全结晶来提高强度,那么,模具温度就要高。而非结晶性材料容易得到厚的表面,这样模具温度应设定得低,以得到好的表面。同样,熔体温度也需要低,以保持成核前较高的气体溶解度。这是微孔注射成型的优点,因为超临界流体用量大时,会降低玻璃化转变温度。

3.减重

很明显,减重优化的目标是大比例减重,可能不需要为节省成本而降低最大质量,因为如果材料不贵,缩短成型周期成本会更低。但是,如果材料是昂贵的工程塑料或者生物聚合物,那么减重就是优化的重要目标。除了冷却时间外,增大表6-9中的其他所有参数都能做到这一点。减重的关键是注塑件的泡孔结构。

4.表面粗糙度

在泡孔尺寸小、气体用量低时,优化表面粗糙度很容易理解。所以,除气体用量要减少外,要控制的所有参数都是增大的。只要泡孔结构理想,气体用量就要尽可能低。例如,0.1%(质量分数)N2被成功用于微孔成型某些注塑件,但只是利用微孔来充模。因此,只用最少量的气体,在充模达到99%以上时,就能得到A级表面。所进行的实验表明这一气体用量范围很窄。如果气体用量太低,就会产生空通道,就像气体辅助注射一样。接近这一条件时,要么增大螺杆转速,要么增大背压,要么再多注入一些气体,把空通道消除掉,保持完好的光滑表面[32]。

5.尺寸稳定性

尺寸稳定性是优化工艺条件的一个复杂目标。一般来说,要实现最终的尺寸稳定,除了熔体温度外,表6-9中的所有参数都需要增大,原则是泡孔结构均匀。在注塑件从模具中推出后,为了达到必要的稳定性,冷却时间要长,这一点很重要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。