表面质量问题可以分为两类,一类是传统的发泡表面,其上有破裂的泡孔或者拉伸的泡孔,产生一些条纹;另外一类是大象皮/旋涡,其中有从原有位置推出的冻结表面,在其移位的过程中在垂直于流动的方向上弯曲。注射体积流量是产生这种表面的主要影响因素。高速注射时,从泉流到拖曳流有一个过渡。最终,爆炸性预发泡(流道被施压之前产生的)的残留产生了粗条。粗条中的材料颜色比表面其他部分淡,其保留在浇口附近,也有可能破裂,分布在整个注塑件内,具体情况取决于注射速度。这可以通过在注射真正开始之前推迟单向喷嘴或阀浇口的打开动作而得以解决,在注射达到全速之前消除所有可能的预发泡。

上面讨论了粗条和大象皮/旋涡表面问题的确切解决方案。然而,微孔注射成型时表面质量的难题是与结构泡沫一样的传统泡沫表面问题,目前还没有一种加工方法能够很容易地解决这一问题。从加工的观点看,表面粗糙有两个主要的形成机理:①自由流动前沿泡孔破裂;②模具壁和熔体间的界面上泡孔受到剪切[32]。有了这些机理上的分析,就可以更好地理解微孔泡沫光滑表面所采用的大多数注射成型方法。

要求表面光滑是微孔注射成型泡沫应用受限的原因之一。与结构泡沫类似,注射成型的大多数微孔泡沫都具有喇叭口状表面,甚至是更粗糙的旋涡表面。Semerdjiev[28]和其他人[29,32,33]对结构泡沫可能的旋涡形成机理进行了综述并对其进行了详细的定义。Stephen提出了紧靠模具的注塑件表面形成泡孔的两种机理。第一种机理是快速流动产生的剪切形成了表面泡孔,而且紧贴在金属模具表面。第二种机理是,如果与模具表面的粘贴差,而且压力低,那么表面泡孔就沿着内表面运动。

与结构泡沫相比,微孔泡沫有特殊的性能,如壁薄、泡孔小、泡孔密度大,因为在熔体注入模具之前其中的气体处于超临界状态。这里研究的目的是:①了解表面质量比较差的形成机理,探索选择正确方法总的指导原则;②改进现有方法,得到微孔泡沫光滑表面。假设条件:微孔发泡的第一阶段很好地制备了单相溶液,这样研究的重点就是第二阶段,即充模阶段[7]。微孔泡沫粗糙表面的形成也有两个基本机理[32]:一个是气体逸出,还有可能是自由流动前沿芯层泡孔过分长大而破裂;另一个是芯层以外的泡孔在型腔壁和熔体间的内表面受到剪切,类似于Stephen提出的粗糙表面的第一种机理。粗糙或多或少地与充模方式有关,如放射状充模还是单向充模。结构照片证明了这一假设,即受剪切的泡孔导致微孔泡沫产生粗糙表面。用不同厚度的注塑件来分析流动模式,如放射状充模和单向充模,来说明注射工艺条件对表面质量也有重大影响。

基于上述机理的分析使微孔泡沫表面光滑的方法有三种。第一种是涉及粗糙表面两种形成机理的方法,典型的工艺是共注射和气体反压成型;第二种是解决界面间粗糙的方法,包括热模具表面和涂覆模具表面;第三种是表面改进方法,包括加工、模具、材料,甚至是注塑件的设计。本章讨论采用传统的光滑表面模具和纹理模具时得到的结构结果。本章对共注射和气体反压注射的详细情况只进行简单的讨论,更多细节将在第8章中作为特殊加工方法进行讨论。

1.表面粗糙的成型机理分析

辐射流动充模时,在注射成型速度低时,可能会出现自由流动前沿中心层处泡孔破裂或者粗糙的情况。不过,在微孔注射成型中或多或少地存在着界面粗糙问题。在大多数情况下,界面泡孔剪切都是表面粗糙产生的主要原因。下面从加工的角度来分析两种不同的机理。

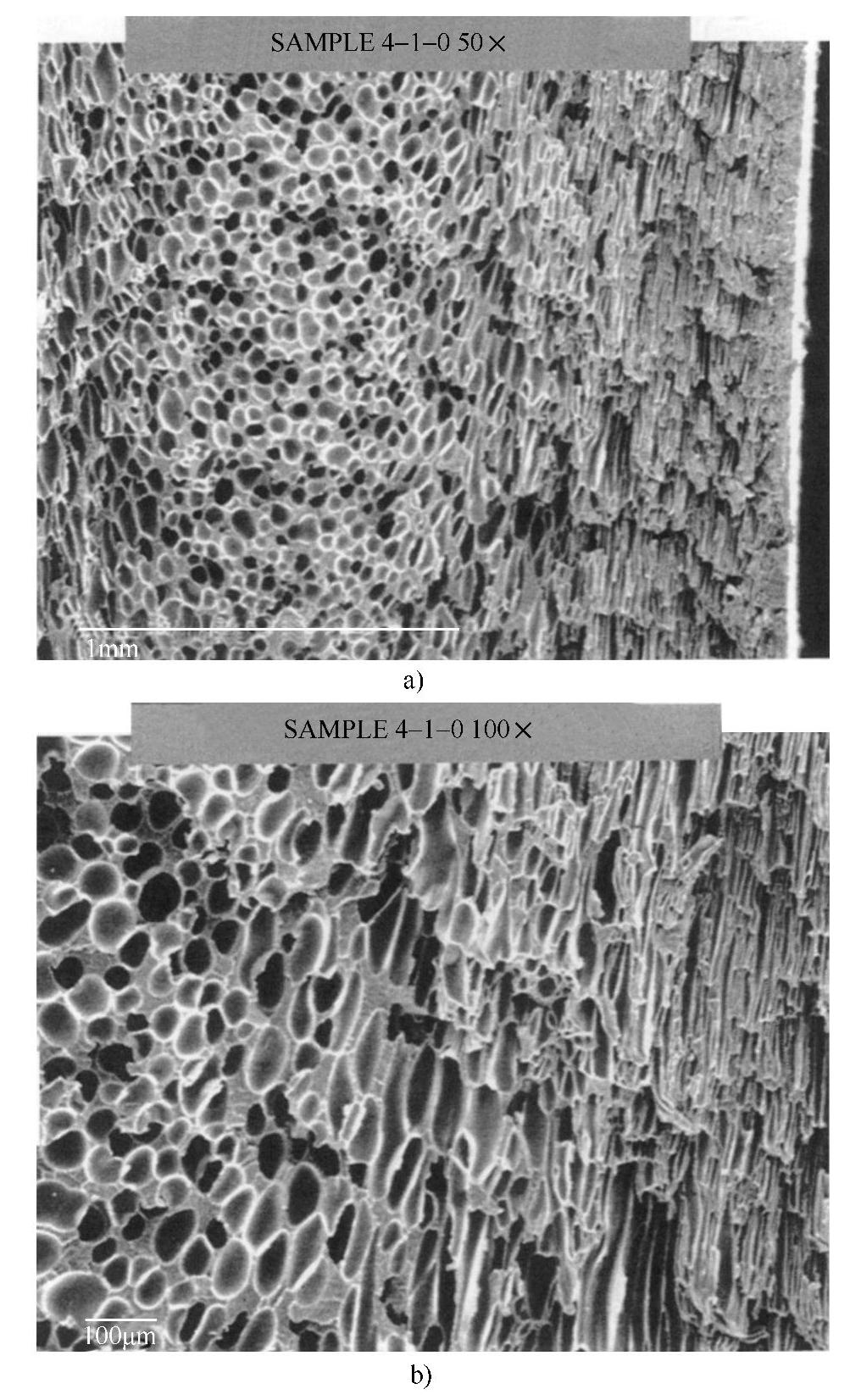

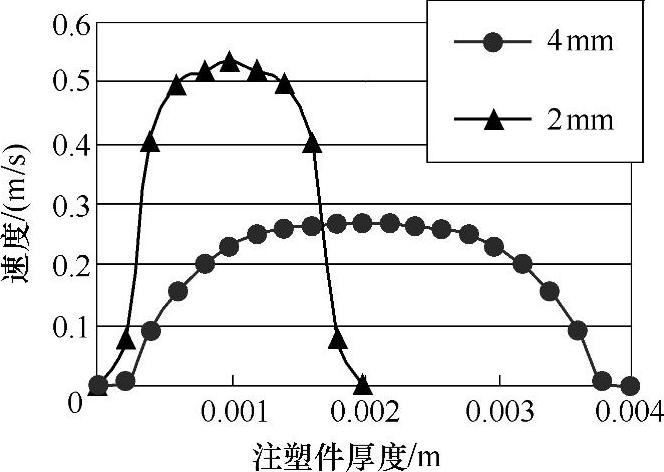

(1)界面粗糙 如果模具与熔体间的粘结力或者摩擦力太高,那么就可以假设界面熔体的速度为零。图6-22所示为3mm厚的GPPS试样的SEM照片,其表示出了注塑件厚度方向上的泡孔变形分布。从图6-22a中可清楚地看出,中心区是零剪切区,因此泡孔为球形;越靠近表面,泡孔变形越严重。在很强的剪切区,即表面与熔体间的界面处,泡孔在剪切场中几乎是平的。泡孔沿着注塑件壁厚方向的这种变形也清楚地在图6-22b中表示出来[图6-22b为图6-22a的局部图]。这证明了芯层为球形泡孔的泡孔结构模型。远离流道中心层处的任何泡孔都或多或少地受到剪切作用。这种剪切的结果是,泡孔变成了椭球形,并向表面运动。剪切最强的层位于模具与熔体间的界面处。与非结晶性材料相比,结晶性材料的剪切最强层接近表面,因为其表面比非结晶性材料少。表面受到剪切的泡孔要么破裂,要么以椭球形的形状停留在表面之下。表面破裂的泡孔是微孔泡沫粗糙主要原因。再看图6-22,GPPS的结果与图3-11中ABS的结果类似。如果仅仅看垂直于流动方向上的界面上的泡孔分布,可能会产生错误的理解,即靠近表面的泡孔小,而中心处大。事实上,靠近表面的泡孔在流动方向上被拉伸,而中心处的泡孔没有剪切所致的变形(图3-11a)。图6-22b所示为平行于流动方向上的界面局部图,它清楚地表明了离开中心处的任何一层沿着流动方向的剪切变形。靠近表面的剪切泡孔的实际总尺寸看起来类似于中心处未受剪切泡孔的尺寸。所以,变形泡孔的尺寸几乎与中心处未受剪切的一样。在未受剪切的中心层以外,有一个椭球形泡孔层,其厚度约为中心层的一半。最后,是界面层,是扁平泡孔区。界面处的泡孔变形很严重,几乎没有泡孔的形状了。最为强烈的剪切发生在模具与熔体间的界面层,此处泡孔为椭球形;剪切最轻或者零剪切区在中心层,泡孔近似为球形。采用扇形浇口模具,单向流动,这样,实际的变形就是单一方向上的充模流动引起的剪切变形,其导致表面界面粗糙。界面粗糙就是表面质量问题的根源所在。很明显,表面上受剪切的泡孔形成了粗糙和涡流痕。关于厚度对泡孔剪切的影响的进一步研究也表明了薄壁(典型的是2mm)微孔泡沫与传统厚壁(典型的是4mm)泡沫之间的不同。不同厚度模具中的速度分布模拟结果如图6-23所示。注射体积流量相同时,2mm的薄模具在界面附近速度有一个突增,而4mm厚的模具在界面附近速度增大得慢,也就是剪切速率低。

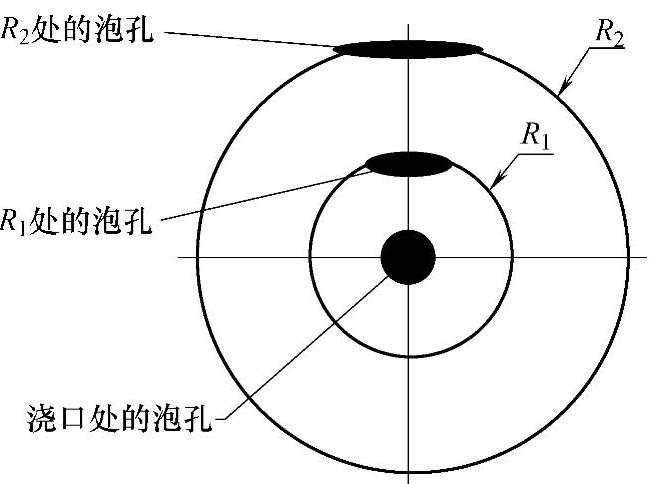

(2)自由流动前沿的表面粗糙 在参考文献[32]的模型中,流道中心处的泡孔都停留在中心位置处,但是不断长大,始终为球形,流道中心处没有剪切。如果充模时间长,中心处的泡孔持续不断地长大,直到破裂形成自由流动前沿粗糙。一般来说,微孔泡沫的注射时间短,这样自由流动前沿粗糙可能只出现在充模结束时和注塑件的边缘。慢速注射、厚壁辐射流动时,自由流动前沿粗糙是表面粗糙的一部分。图6-24所示为采用中心浇口时辐射流动的示意图。自由流动前沿表面出现了泡孔的周向拉伸。在图6-24中,泡孔在厚度方向上的中心线位置,这样流动方向上就没有剪切,所以,浇口处的泡孔为球形。在R1处,泡孔变为椭球形;在R2处,泡孔被进一步拉伸成条带状;其后会进一步变形,直到破裂。任一中心处之外的层都会受到同样的周向变形。这样,有可能消除同样位置处流动方向上的剪切变形。

2.使表面光滑的加工方法

根据上面分析的机理总结了光滑表面的加工方法,第一种方法是共注射和气体反压成型,在这两种工艺中两种粗糙表面形成机理都得到了很好的控制,第二种是控制界面粗糙形成机理,如热模具表面和涂覆模具表面,单向流动。有很多方法可以用来提高微孔注塑件的表面质量,如用低黏度的填充材料对材料进行改性、模具设计、加工控制、表面纹饰、超薄成型等。

(1)气体反压成型 这是一种大家熟知的提高泡沫表面质量的方法。如果微孔泡沫模具中的气体压力可能低至1.73MPa(传统的结构泡沫气体反压为6.9MPa),那么发泡与光滑表面形成同时发生。它不同于在模具内的高气压下形成光滑表面之后再开始发泡的方法。只要模具密封得好,用排气阀控制模具内的排气槽,那么即使注塑件几何形状复杂,气体反压成型也能得到光滑表面。第8章详细介绍了这一技术。

图6-22 微孔成型GPPS材料时泡孔在剪切场中的变形

(2)共注射成型 采用这种方法不仅能得到完好的表面,也能得到更好的性能,如芯层材料增强和用原生料作表面,或者在芯层用回收料和在表面用原生料。也可以表面和芯层用不同的材料,只要材料间满足粘合原则。第8章给出了共注射成型的详细技术。

(3)叠塑新的光滑表面 已开发出了在发泡底层上叠塑新的光滑表面的技术,这种技术类似于共注射,但只有一侧是光滑表面,而另一侧是泡沫。在泡沫材料填充型腔之后打开模具,控制泡沫得到更好的泡孔结构,这样整个泡沫注塑件内都将是均匀的。第8章中将给出更为详细的阐述。

(https://www.daowen.com)

(https://www.daowen.com)

图6-23 模具深度方向上的速度曲线(模具宽150mm,长150mm)[32](得到美国塑料工程师协会的许可)

图6-24 辐射流动方向上的理论速度曲线和相关的泡孔分布曲线示意图[32](得到美国塑料工程师协会的许可)

(4)优化工艺以得到更好的表面 工艺优化是提高微孔泡沫表面质量的直接方法。自由流动前沿粗糙的程度可以用作注射时间最大值的控制参数。如果边缘表面粗糙明显,则必须缩短注射时间。随着参数的变化,表面质量可以得到大幅度提高。这些参数包括短射时间、5%左右的减重、快速注射(如果需要,开始时要慢)和高的模具温度。总的原则是得到尽可能小的泡孔,这有助于降低表面粗糙度值。典型的示例是用20%(质量分数)滑石粉填充的PP制备0.5mm厚的容器,所得泡孔尺寸只有5μm左右,表面光滑,而且为小的球形泡孔。

有一种新开发的技术,应用微孔注射技术,在接近100%充模时,制得表面质量完好的注塑件。这一技术充分利用了富气体熔体的性能,很容易地进行充模,然后利用气体压力控制收缩和翘曲。不过,不会出现泡孔长大,因为模具已被充满,没有泡孔长大的空间。注塑件中实际的结构可能是超微孔,但是,目前还没有照片证实。

(5)获得高质量表面所需的模具、注塑件和材料 这里从工艺的角度分析了高质量注塑件表面需要选用的特殊模具、注塑件和材料。其共同关注的是模具表面的摩擦要低、粘结力要低,这样注射时泡孔的变形才小,表面粗糙度值才低。

模具温度高时,金属表面和熔体间的摩擦小,而且粘结力小,最为重要的是,根本没有表面,因此注塑件表面在起塞流作用的表面上滑移(理论速度在深度方向上相同)。那么,深度方向上流动层间就没有剪切。此外,自由表面破裂的泡孔在熔体压力下很容易被热模具烫平或者修复。但是,热模具对结晶性材料泡沫的光滑表面可能不起作用,这是因为结晶性材料热模具表面上的结晶度更高,会使泡孔结构的不均匀性更为严重,进而出现粗糙表面,Saeed等人[34]的研究也证实了这一点。采用高温模具时,结晶性材料微孔注塑件的结晶度和小泡孔结构之间平衡,将得到更高的表面质量。

涂覆模具表面的摩擦低,因此它基本上对表面泡孔不产生剪切。有些涂层起到了保温层的作用,结果取决于涂层的厚度。这样,注塑件表面就会很软,因此,即使出现表面气泡,注射压力也能将其修复。但是,在充模结束时,这种方法可能会使自由流动前沿粗糙成为产生表面粗糙的问题,除非注射速度很快。

材料也是表面质量的一个影响因素。专门开发的低黏度材料或与金属粘结力低的材料有可能使材料在表面滑移。所以,材料在模具表面滑移也是解决界面粗糙的一种方法。此时不需要解决自由流动前沿粗糙的问题了。填充材料也有助于得到更高的表面质量,因为其成型微孔注塑件时泡孔细小。

为了提高表面质量,注塑件可能要重新设计,如在注塑件表面部分使用纹理和改用浅颜色。为了证实界面粗糙的剪切泡孔所致的表面质量问题,对三种不同模具表面进行了测试。图6-25所示为三种表面的模具得到的ABS微孔泡沫的表面结构照片。图6-25a所示为模具表面光滑时的结果,可以看出剪切使表面的泡孔破裂。图6-25b表明采用深纹理表面模具时,注塑件表面泡孔出现了更强的剪切。图6-25c中所用模具的纹理深度只有图6-25b中的一半,其所产生的表面泡孔剪切与图6-25b所示的一样。采用反向散射可能减轻纹理表面泡沫的银纹[34],但是从加工的观点看,会使泡孔剪切更加严重。另一方面,所有纹理都必须有互通的通道,这样在充模过程中纹理所夹杂的空气就与主排气口相连。

(6)结论 微孔泡沫有两种表面粗糙形成机理:界面粗糙和自由流动前沿粗糙。界面粗糙决定了大多数微孔发泡注射成型。小而均匀的泡孔结构是提高微孔注塑件表面质量的关键。得到光滑表面微孔发泡注塑件的可能方法总结如下:

1)对于非结晶性聚合物来说,热模具和涂覆模具可以消除界面粗糙。如果注射时间太长,采用热模具和涂覆模具时,可能要考虑充模结束时自由流动前沿粗糙问题。自由流动前沿粗糙的程度可以用作最大注射时间极限的控制因素。

2)使用具有纹理表面的模具可能有助于降低银纹表面的光学效果,但是会使泡孔严重剪切。

3)两种表面粗糙机理在共注射和气体反压成型中得到控制。使用这两种方法都得到了光滑表面和球形泡孔。不过,这两种方法的减重比较少,而且设备成本高。共注射得到了最佳表面质量。在最低气体压力(1.73MPa)下,成功地测试了气体反压对微孔成型光滑表面的影响。此外,已开发出了在发泡底层上叠塑光滑表面的新技术。

4)结晶性材料微孔注塑件的结晶度和小的泡孔结构之间的平衡是提高表面质量的一种方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。