众所周知,注射过程中主要的参数是喷嘴处或浇口的成核。在单相溶液被以一定的速度通过喷嘴处或浇口处限制区域注入模具时,发生成核。注射速度对成核和成型起着重要作用。在新泡孔成核比已有泡孔长大容易时微孔就会均匀成核。在压力大幅度下降的过程中,单相溶液将经历超临界流体在聚合物中的溶解度下降。快速逸出溶液的超临界流体要么进入已成核的泡孔中,要么促进新泡孔的成核。对于微孔泡沫,要求在这一压力下降的过程中必须产生大量的泡孔。要产生大量的泡孔,条件是:从溶液中逸出的超临界流体优先形成新泡孔,而不是流入已有的正在长大的泡孔中。出现均相成核的第一个条件是形成核点的时间必须大大短于超临界流体扩散进已有泡孔中的时间。第二个条件是,超临界流体进入新泡孔中所经历的路程必须远小于稳定长大的泡核间的距离[12]。实际上,做到这一点的唯一办法是保证在注射过程中出现很高的压力降速率。

1.注射速度对泡孔结构的影响

尽管已经在前面的成核部分对其进行了讨论,但压力降速率的定量分析仍然是这里探索模具中成核质量的手段。为了考察微孔注塑件的质量,必须分析其结构。因此,对ISO两腔样条模具进行了改造,与成核测试所用的模具一样。为了避免可能的二次成核,侧浇口的宽度与样条一样(0.02m),厚度也一样(0.0026m,横截面面积为0.00005m2)。那么,喷嘴处直径为0.003m的小孔(横截面面积为0.000007m2)就成了真正的成核点,而非浇口。所有试样在发泡后都是满注射,控制减重。不存在可能影响最终泡孔结构的保压过程。考察注塑件中间处的试样结构。注射速度从0.013m/s、0.025m/s、0.051m/s、0.076m/s、0.102m/s、0.127m/s一直增大到0.152m/s;注射所用树脂为通用聚苯乙烯[GPPS,陶氏化学公司(Dow Chemicals),Styron 666D]和ABS(GE,Cycolac AM);发泡剂为超临界N2。

除了模具充满度不同外,这些条件与上面成核测试的一样。所用材料为ABS,第一阶段的加工工艺参数如下:螺杆转速为127r/min,N2用量为0.5%(质量分数),背压为13.8MPa,熔体温度为480℉。结果如图6-15和表6-7所示。

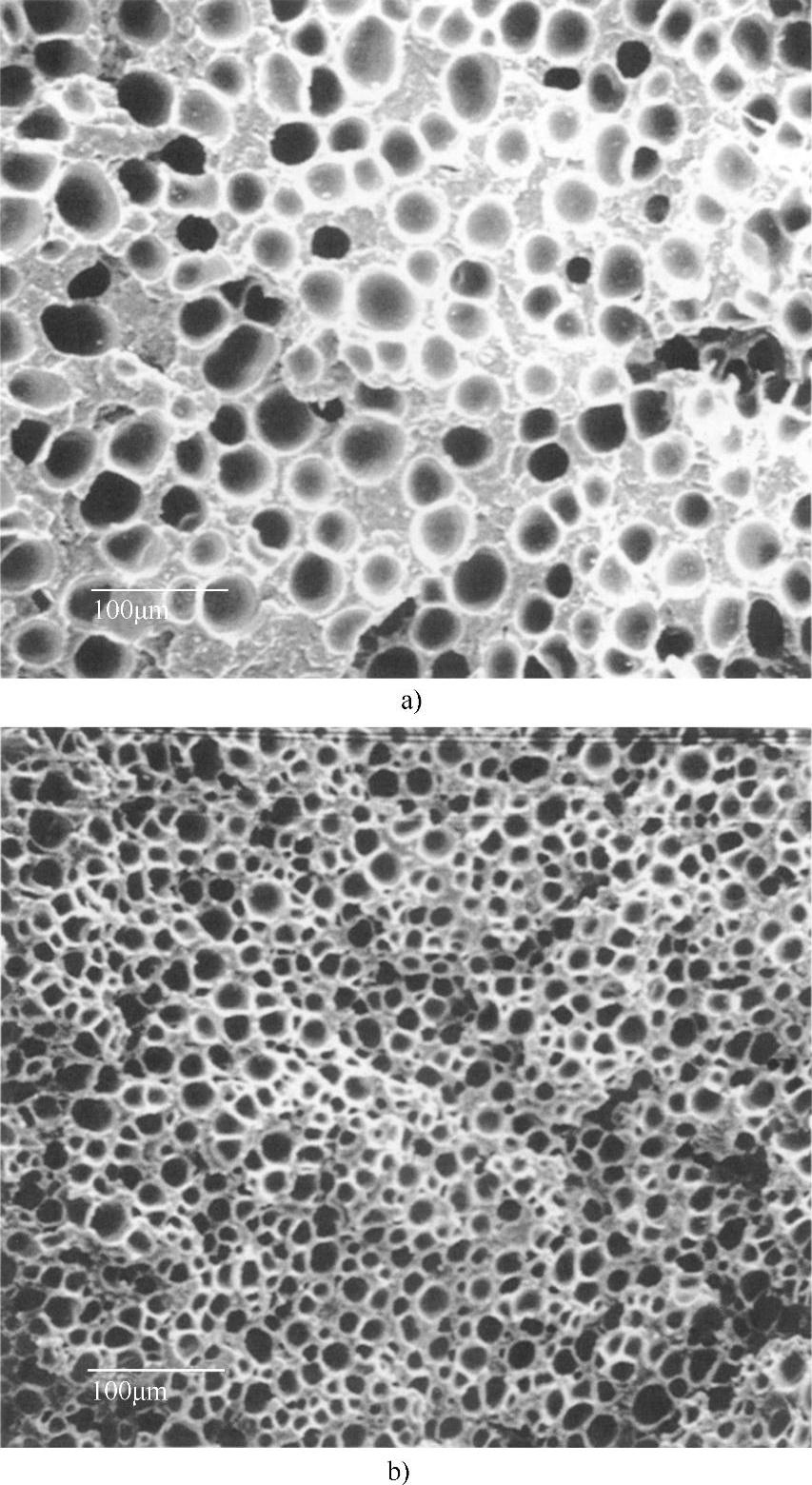

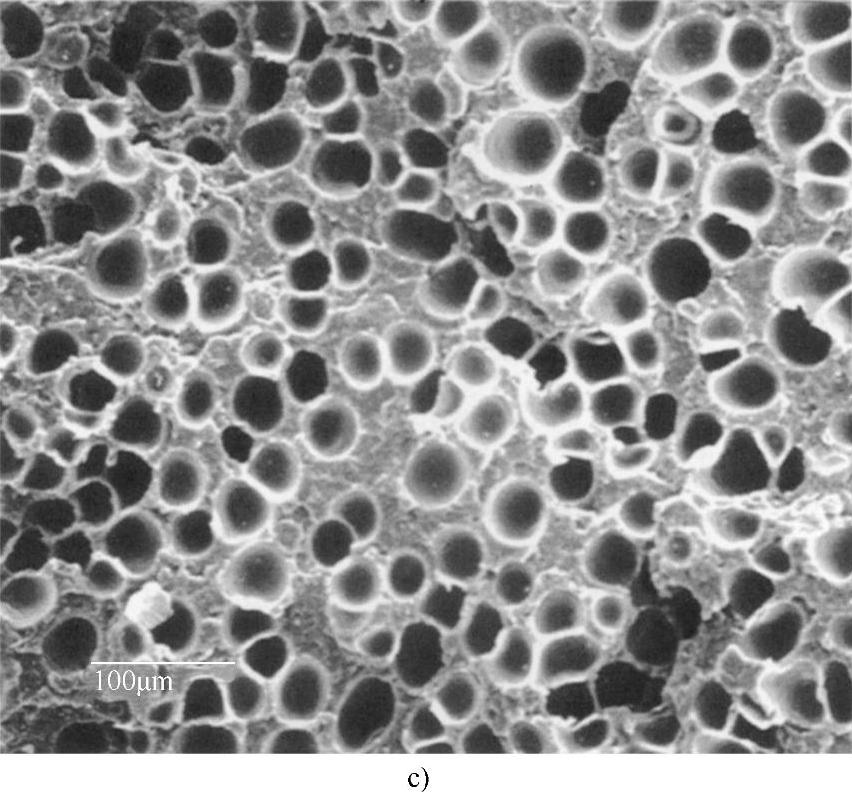

非结晶性材料在成核点处的临界压力降速率dp/dt为1×109Pa/s[1,7]。图6-19a所示为dp/dt为2.4×109Pa/s、注射速度为0.076m/s时所得泡孔的结构。泡孔尺寸为25~50μm,而且分布均匀。如图6-19b所示,非常有趣的结果是,最佳泡孔结构出现在注射速度为0.102m/s处,试样中出现了尺寸均匀、大小为15μm的微孔。图6-19c所示为0.127m/s这一高速注射时得到的结果,泡孔尺寸可以接受,大小为45μm。最后,在注射成型机的极限注射速度为0.152m/s时进行了实验,结果几乎与0.126m/s时的一样。这些结果表明,好的泡孔结构不仅仅正比于注射速度。对于成核来说,存在一个最佳注射速度。最佳注射速度可能还与剪切速率有关,如注射速度为0.076m/s时,剪切速率为20320s-1;而注射速度为0.127m/s时,剪切速率为33867s-1,但没有滑移。最佳泡孔结构出现在剪切速率为27093s-1时。过度剪切可能会使材料降解。另外,ABS的剪切变稀(见表6-8中的黏度数据)大多发生在剪切速率达到最大值处的喷嘴孔壁附近。因此,剪切变稀表面层下芯处的柱塞流或滑移会逐渐降低剪切。所以,一旦临界压力降速率达到注射速度,就没有必要再为得到更好的泡孔结构而提高临界压力降速率了。为所有材料的微孔注塑件找到最佳泡孔结构时的最佳注射速度将是又一个挑战。

图6-19 ABS材料的泡孔结构

a)注射速度为0.076m/s b)注射速度为0.102m/s

图6-19 ABS材料的泡孔结构(续)

c)注射速度为0.127m/s

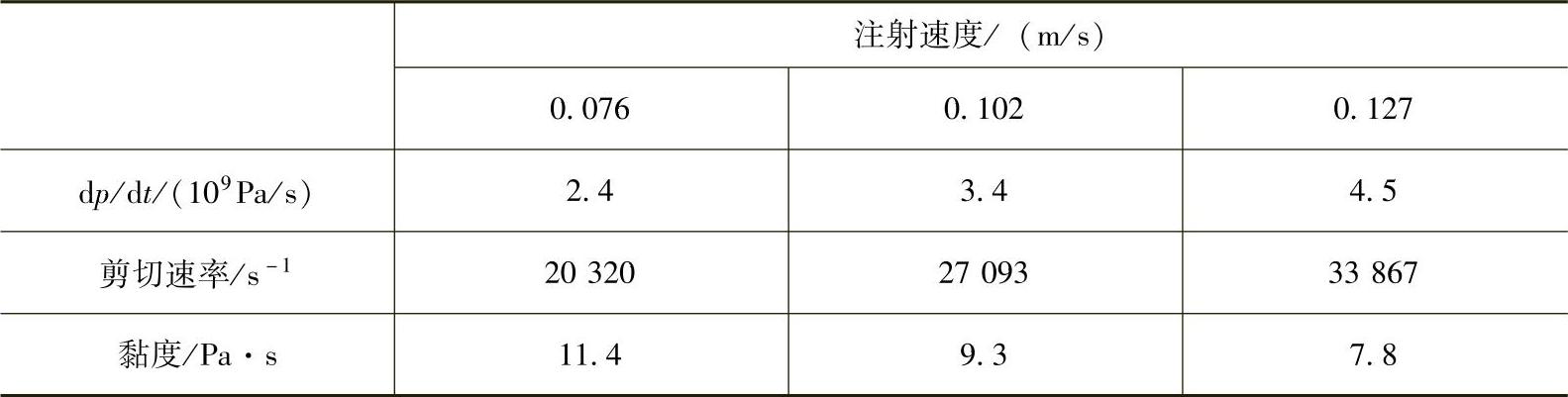

表6-8 得到最佳泡孔结构的情况下不同注射速度时的结果(材料:ABS)

2.注射速度对均匀注塑件密度的影响(www.daowen.com)

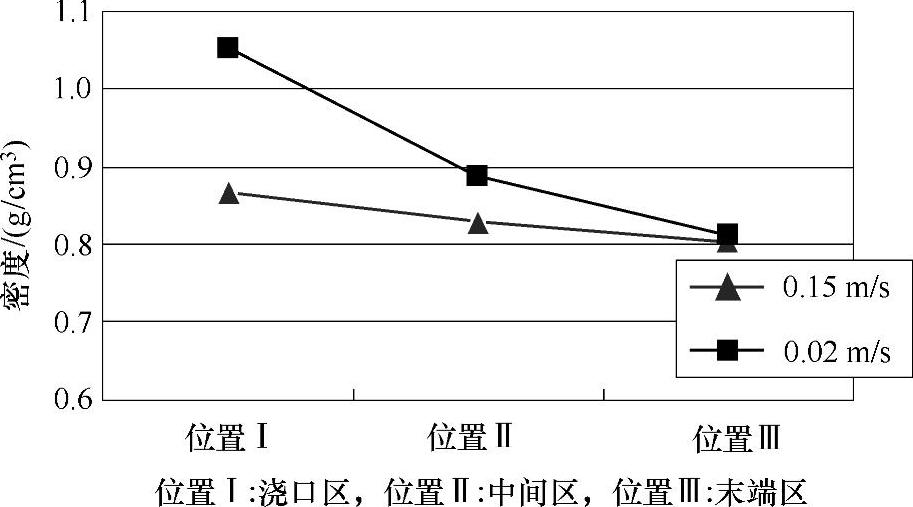

线性注射速度对密度也有影响。图6-20所示为PC标准拉伸试样的密度分布。从三个位置处截取试样:

1)浇口区(距浇口10mm)。

2)中间区(距浇口70mm)。

3)末端区(距浇口125mm)。

如图6-20所示,在这种情况下,最高密度出现在浇口区,最低密度出现在流动的最后。显然,注射线速度越高,得到的密度分布越均匀。下述数据可以说明这一点,在注射速度为0.02m/s时,浇口区和流动的最后,密度的差值为30%;而在同样的条件下,注射速度为0.15m/s时,差值仅为8%。Pfannschmidt在CO2预饱和PP试样的实验中发现了同样的结果[22]。注射越慢,充模就越慢,形成的表层就越厚,流道就变得越窄,这样在浇口附近就产生了过保压,而流动末端区压力不足。

3.注射速度对减重的影响

图6-20 PC标准拉伸试样的密度分布

注射速度较高时,注塑件内就会有比较大的瞬时压力,这是因为注射速度高时,塑料的压力传递损失就比较小。如果注射速度太低,熔体在流入模具时就冷却了,这样充模就需要更高的压力。熔体压力高,意味着压力降低,减重的幅度就小。达到更大幅度减重更为重要的原因是高注射速度时产生的成核点多,而且均匀。

4.注射速度对表面粗糙度的影响

线性注射速度也是控制微孔注塑件表面粗糙度的一个重要因素,其要足够大,保证充模时间最短,这样才能保证流动前沿的气体不会逸出。如果气泡有足够的时间长大,它就会在熔体流动前沿处破裂。泡孔留下的孔洞在剪切区被拉伸,在不同的剪切速率时被移动到模具表面(模具表面处剪切塑料层最厚,熔体流中心处最薄)[28,29]。表面粗糙度值的高低是一个比较复杂的问题,将作为本章的一个特殊问题进行讨论。

5.注射速度对纤维取向的影响

注射速度在纤维的取向中也发挥着重要作用,这是因为其决定着某一浇口尺寸或喷嘴尺寸时的成核速率。图6-21给出了不同注射速度时10%(质量分数)玻璃纤维填充PC的结果[30]。结果表明,不论注射速度是多少,所有纤维都在表面处沿流动方向取向。只有在注塑件的中心处,高注射速度(0.102m/s)时产生了细小的泡孔和纤维取向的改进(图6-21a)。图6-21b所示结构对应的注射速度低(0.025m/s),得到的泡孔没有高速时的好,那么泡孔就没有足够的驱动力使泡孔周边的纤维再取向。此外,与其他树脂相比,PC的表层厚,这样,解取向一般就仅发生在中心处,不会在表层处。所以,对于薄壁PC注塑件来说,采用微孔注射成型可能不是改进纤维取向的有效办法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。