可以用很多不同的方法开始微孔注射成型过程。有了传统注射的习惯,很多人在没有确定第一阶段已经制备出单相溶液之前就用传统的方法开始成型过程[6]。这样一来,如果第一阶段没有得到单相溶液,就会浪费时间和材料。因此,在进入第二阶段之前,快速检查单相溶液是一个必须进行的步骤。用对空注射来检查第一阶段制备单相溶液的工作是否已经做好了是一种简单的方法。下面介绍检查单相溶液质量的方法。

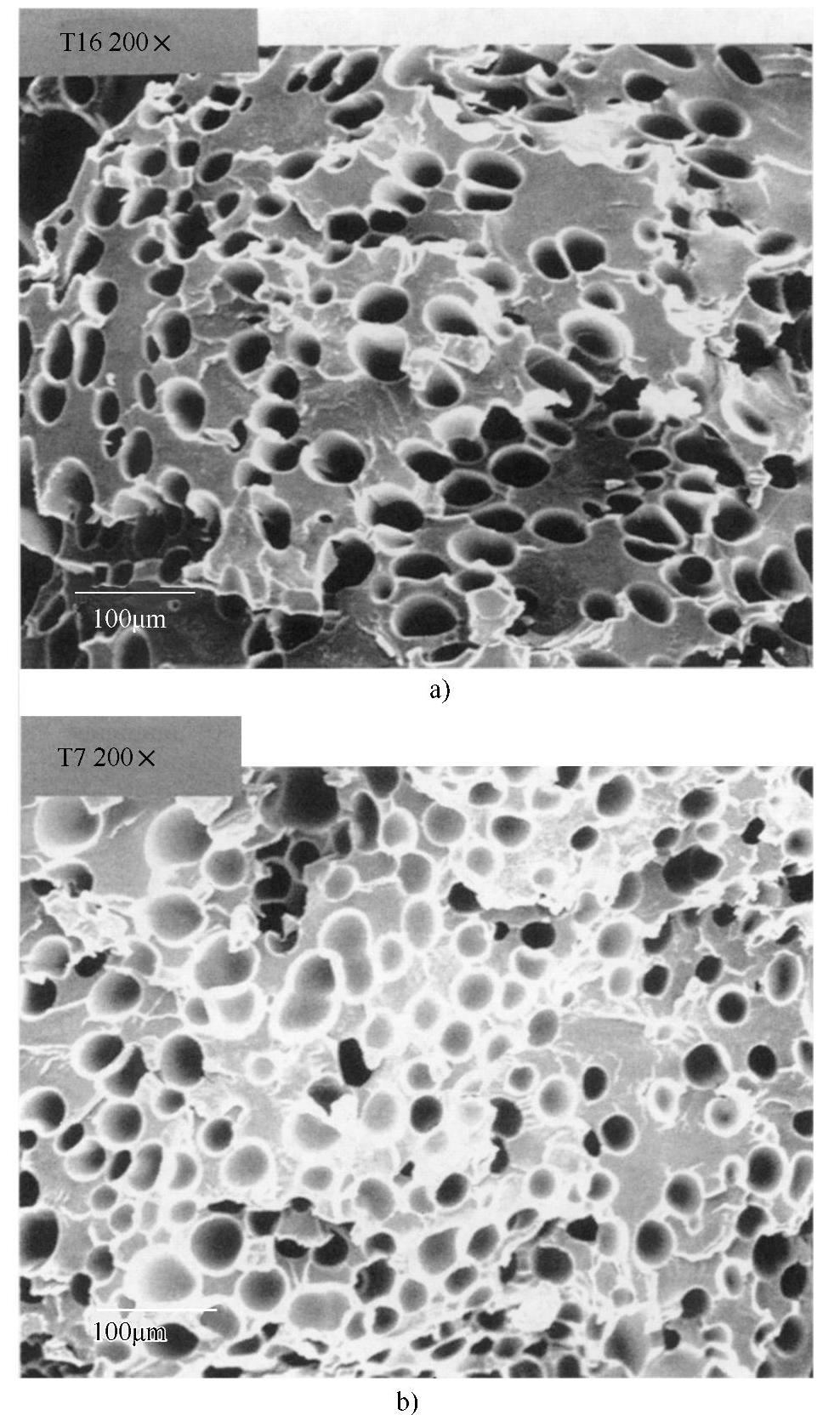

图6-13 GPPS微孔注塑件的泡孔结构(标尺100μm)

a)螺杆转速和N2用量(质量分数)分别为127r/min、1% b)螺杆转速和N2用量(质量分数)分别为520r/min、0.3%

1.看和听

观察制备良好的单相溶液压力下气体混合物的清洗,结果表明,一旦喷嘴打开,气体混合物迅速、安静地渗出喷嘴,用这种单相溶液进行发泡时,得到了高质量的微孔注塑件。从开始到螺杆回位的最后,这一过程一定是安静的对空注射。如果有没有与塑料熔体混合好的气包,则对空注射过程中就会释放能量,同时伴有很大的劈劈啪啪声响。如果在清洗过程中或者对空注射过程中有气包,可能会引起热气喷射。因此,富气体材料质量差的话,也可能会有一些安全问题。

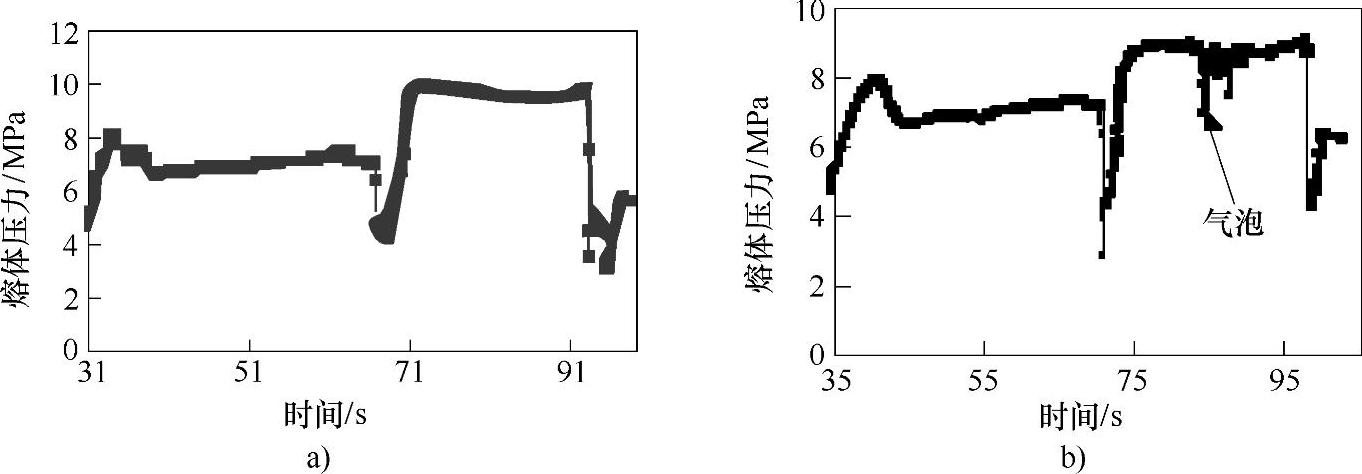

2.记录并分析喷嘴中熔体的压力

在注射过程中测量喷嘴内的熔体压力并记录下来(图6-14)。在螺杆回位过程中熔体背压是6.9MPa,这是用直径为60mm、长径比28:1的螺杆制备N2-GPPS单相溶液的最低压力(图6-14a中螺杆回位的第一条压力曲线)。熔体温度为238℃,注射速度恒定在0.076m/s。在上述条件下,制得优异单相溶液的N2用量为0.25%(质量分数)。这表明,在背压为9.7MPa时,从开始到螺杆回位的最后,都是安静而平稳的对空注射,相关的压力曲线也为平滑、连续的压力曲线(图6-14a中的第二条压力曲线)。图6-14b中的压力曲线在注射压力曲线的中间处有数个压力突降,这表明气体-熔体混合物中有气包,因为在与图6-14a所示曲线同样的条件下熔体中添加了0.5%(质量分数)的N2,而不是0.25%(质量分数)。大气体用量可能产生不完全的溶液。这种气包是低背压时产生的,因为与良溶液时所用气体量相比,其所用气体量增加了1倍。有气包时的不安全操作可能源于大的劈啪声响。即使是在对空注射过程中,热的熔体从喷嘴中喷射或者射出时都能很容易地测出气包内的压力下降。在同样的压力下纯气体所储藏的能量也比气体-熔体混合物高出很多,因此注射时很危险,伴有巨大声响。用差的单相溶液微孔发泡时得到的是有空隙的发泡注塑件。不过,如果熔体压力增加到13.8MPa,就会消除气包,单相溶液就又变好了。这证明气体用量大时,需要相对较高的压力来增大气体的溶解度,加速其扩散。(www.daowen.com)

图6-14 注射过程中测量喷嘴内的熔体压力

a)GPPS,N2质量分数为0.25%,238℃,0.076m/s b)GPPS,N2质量分数为0.5%,238℃,0.076m/s

3.淬断试样,进行SEM观察

考察第一阶段单相溶液质量最为昂贵的方法是将对空注射试样放在冷却容器中,冻结对空注射产生的微孔结构,然后采用SEM来考察螺杆中气体计量的结果。在第3章中,图3-7所示为典型的PC/ABS对空注射淬断试样。结果表明其泡孔分布均匀,泡孔小。既然对空试样泡孔结构优异,就可以记录第一阶段的加工条件,作为这种成型时的最佳设置参数文件。

在实际生产中,第一种方法——看和听是考察第一阶段质量最为简单的方法。另外两种方法只有在为用户记录试模情况或者试验新材料申请专利时才用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。