微孔注射成型理论和实际过程仍然存在着很大的差距。例如,还没有得到动态过程中的气体扩散系数Da。本书的计算只能用已公开的静态过程气体扩散系数Da,进行不同加工条件时的比较。另一个混淆的概念是气体扩散最小值所需的最短停留时间。因此,按照设计的方案进行了一些实验,验证获得单相溶液实际所需的最短时间到底有多短。此外,还研究了经济加工时停留时间与剪切强度之间的关系。

1.非结晶性树脂

不论是低剪切速率时动态停留时间长,还是高剪切速率时动态停留时间短时,实验的目标都是要得到单相溶液。实验所用的螺杆直径为30mm、长径比为26:1,气体注射器安装在螺杆自洁段,背压为13.8MPa,氮气注入量为0.3%(质量分数),气体与熔体之间的压力差为0.34MPa,注射速度为0.051m/s,螺杆转速分别为127r/min和390r/min,塑化过程中分别用了ABS和GPPS两种树脂。对螺杆中的剪切速率、气体与熔体间的压力差、气体理论扩散时间以及气体和熔体混合物的剪切停留时间进行有关的量化分析。

除了大家熟知的一些重要参数,如气体用量、背压和熔体温度外,这里要研究的重要参数是剪切速率、气体注射器处气体与熔体间的压力差以及气体和熔体混合物在螺杆内的剪切停留时间。

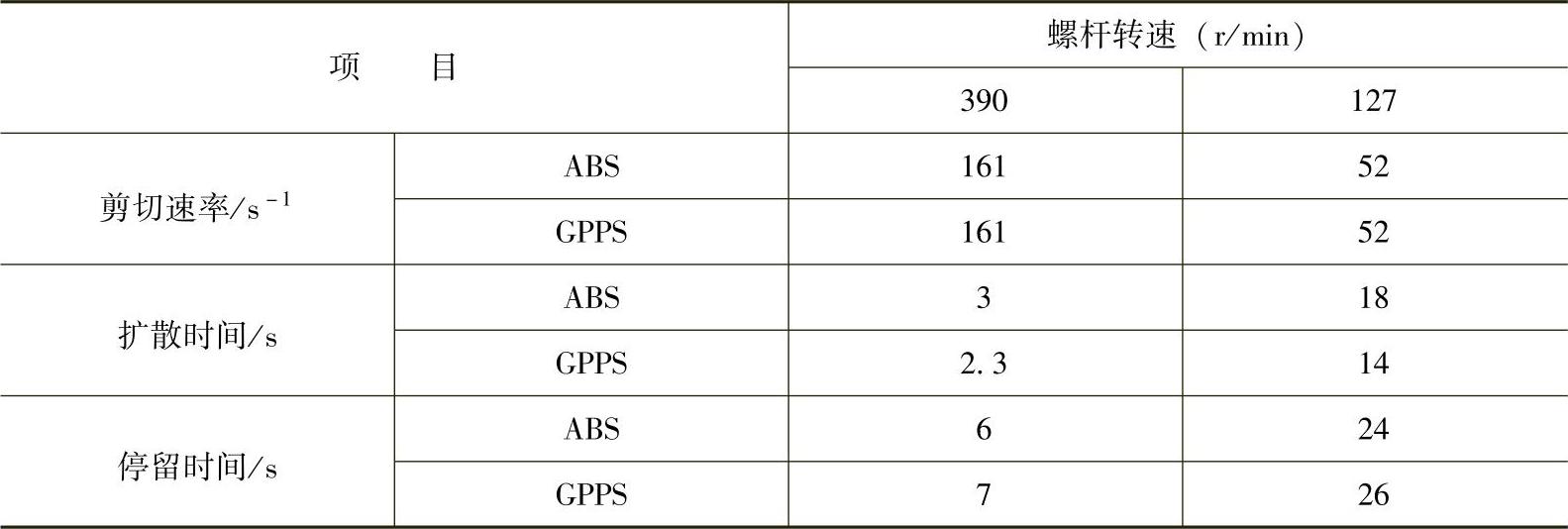

剪切速率是缩短气体扩散时间的主要参数,提高螺杆转速是增大剪切速率的有效途径。实验中螺杆转速提高到原来的3倍后,ABS和GPPS中气体扩散时间都缩短到了原来的1/6(表6-6),气泡小,而且还能保证螺杆稳定回位,小尺寸气泡和大量气泡有助于在成型过程中产生大量成核用的潜在泡核。

表6-6 不同螺杆转速时的实验结果

在气体计量过程中,剪切停留时间可能没有剪切速率那么重要。测试结果表明,在平均剪切速率分别为52s-1和161s-1时,微孔注射成型GPPS时,在螺杆中进行气体计量时剪切速率作用明显。借助于速度分析方法[5],可以计算气体-熔体混合物在螺杆中的准确停留时间。在52s-1的低剪切速率时,剪切停留时间长一些,为26s。在这种工艺条件下得到的是不均匀的泡孔结构,泡孔尺寸在50~100μm,甚至还有更大的间隙。但是在161s-1的高剪切速率时,剪切停留时间短,为7s左右。高剪切速率、短停留时间条件下得到的泡孔比低剪切速率、长停留时间时得到的泡孔好。气体扩散过程的成功强烈依赖于将气泡尺寸减小。这也建立了气体计量压力与熔体压力之间压差的新规律,有助于初始小气泡和长而稳定的微孔泡沫成型。

上述结果表明,与剪切停留时间相比,剪切速率是制备单相溶液最为重要的参数。此外,计量时气体与熔体间的压差在实现稳定成型的过程中也起着重要的作用。

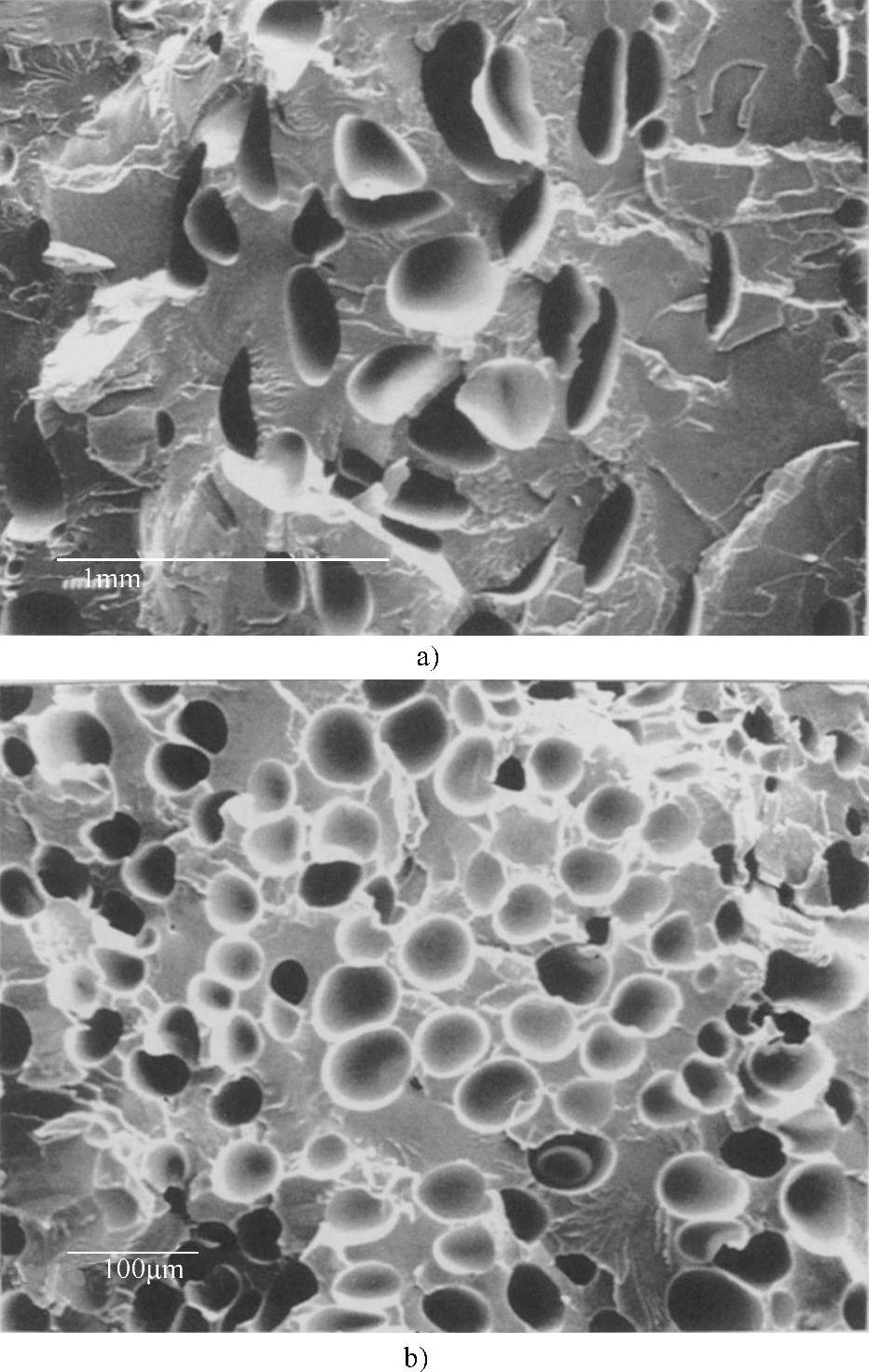

剪切停留时间可以短至6s,在这种条件下得到的是孔径在30~50μm的均匀泡孔,没有孔隙。微孔注射成型ABS时,差别更为明显。如图6-10a所示,24s的长停留时间、52s-1的低剪切速率下得到的是孔径为300μm的泡孔。但是,如图6-10b所示,6s的短停留时间和161s-1的高剪切速率时泡孔结构得到改善,平均泡孔尺寸为60μm。根据图6-10所示的结果以及GPPS的测试结果可以得出这样的结论:优化气体计量过程时,剪切速率是首先要控制的关键参数。剪切停留时间有助于气体计量,但并不是气体计量过程的主要参数。这一结论可能很好地揭示了IKV的新发明中在注射时喷嘴套气体计量的成功[22]。

为了解释上述结果,新方法关注的是气泡大小的估算。如果气体用量一样,那么小尺寸的气泡对应的是大量的气泡。因此,使初始气泡尽可能地小非常重要。有两种途径获得小尺寸气泡。第一种是剪切法,就是将气泡拉长、拉薄,在韦伯数(剪切力与表面力之比)达到临界值时使其破裂。第二种是在气体计量段用螺杆多螺棱对气泡进行机械搅打[6]。熔体黏度、剪切速率、韦伯数、螺杆螺棱搅打频率和气体注射时的流量最终决定了气泡破碎的数量和尺寸。用参考文献中推荐的类似方法[12,20]可以在理论上计算气泡平均破碎数量。对于ABS和GPPS这两种树脂,在螺杆转速提高3倍时,气泡破碎数量增加5倍左右。这就是剪切过程是加快气体向熔体扩散的主要原因所在。

因此,小尺寸气泡有助于减小其间距,使其快速扩散。

图6-10 ABS材料的泡孔结构

a)剪切速率为52s-1(标尺1mm) b)剪切速率为161s-1(标尺100μm)

2.结晶性树脂

上述结果表明,停留时间短对非结晶性树脂有作用。对结晶性塑料如PA、PP等进行了更多实验。所用螺杆与上述非结晶性树脂用的一样。在螺杆转速为390r/min(混合段平均剪切速率为161s-1)、背压为20.7MPa、氮气用量为0.6%(质量分数)的条件下微孔发泡未填充PP,得到了直径为100μm左右的泡孔,而且泡孔分布令人满意。但是,这种结晶性树脂必须在背压高达20.7MPa的条件下微孔发泡,而且氮气用量大。CO2也是结晶性树脂很好的发泡剂。图3-4给出了CO2作发泡剂微孔发泡PP的结构。

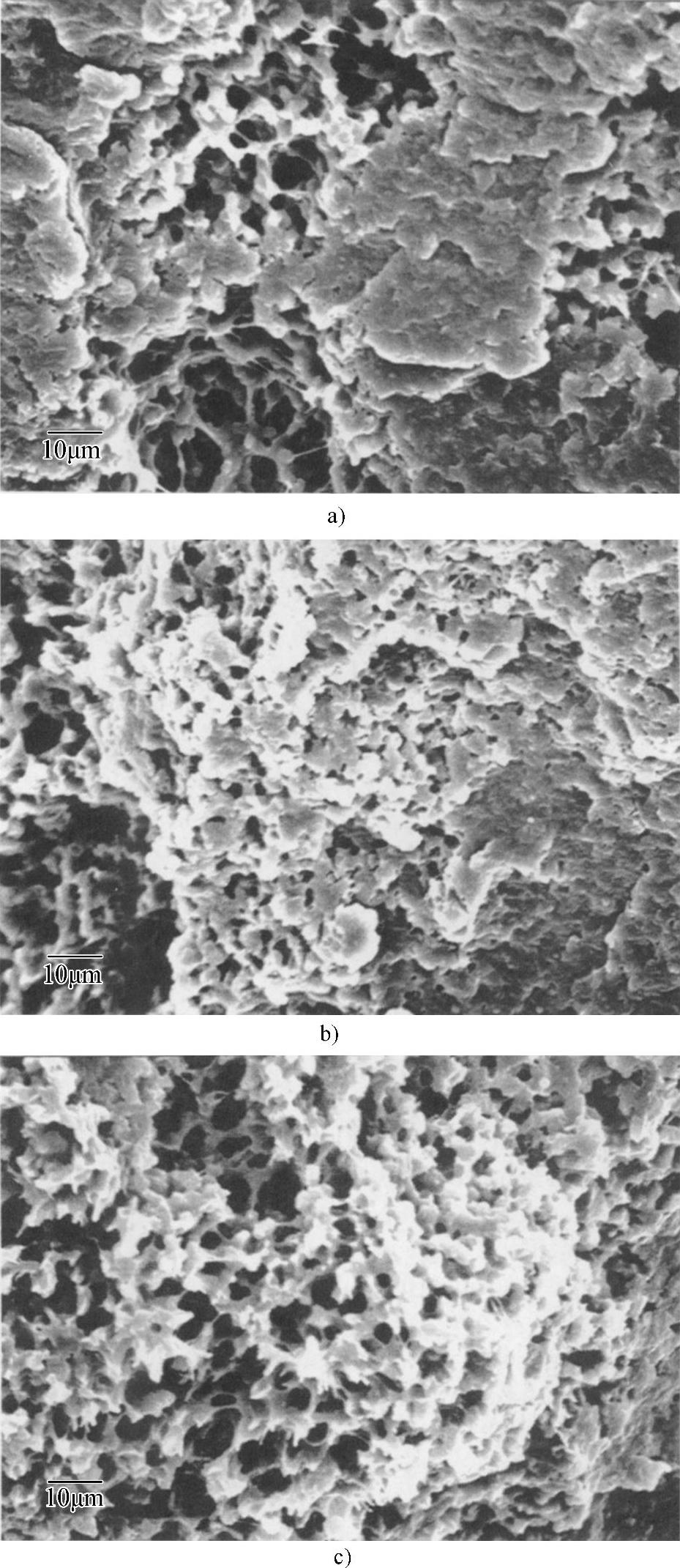

采用不同的微孔发泡螺杆对上述未填充PP进行了类似实验。螺杆直径为60mm、长径比为28:1、转速分别为49r/min、103r/min和166r/min,背压为13.8MPa。直径为60mm的螺杆正向拖曳流大于直径为30mm的螺杆,而且气体加入量可以高达1%(氮气质量分数)。图6-11给出了采用三种不同的螺杆转速时,未填充PP试样的微孔结构。最低转速为49r/min,其在混合段(混合槽平均槽深为8mm)的平均剪切速率是38s-1。试样中泡孔小,但是分布不均匀。图6-11a表明,泡孔存在于富气体区的局部之处。之后,将螺杆转速提高到103r/min,剪切速率为81s-1,几乎是螺杆转速为49r/min时的2倍,所得泡孔结构得以改善,泡孔更小了,如图6-11b所示,但是泡孔分布与图6-11a所示的类似。最后将螺杆转速增大到166r/min,剪切速率相应地提高到130s-1,其他条件与前两种情况一样,结果如图6-11c所示,可以看出,泡孔结构更好,泡孔分布均匀,尺寸小。

图6-11 未填充PP的SEM照片(标尺为10μm)

a)剪切速率为38s-1 b)剪切速率为81s-1 c)剪切速率为130s-1

根据上述结果,可以总结出下述几个技术上的差异:

1)大直径螺杆的正向拖曳流大,可以使用大剂量的气体。高剪切速率和大气体量时得到的微孔发泡未填充PP的泡孔结构更好。

2)大螺杆的气体计量比小螺杆容易,微孔注射成型背压可以降低到小螺杆微孔发泡时的背压。背压低的好处是螺杆产量提高。

3)提高剪切速率总是有利于加快气体扩散过程,因为螺杆转速高时泡孔结构总是好于螺杆转速低时。另外,大直径螺杆的剪切速率高于同样螺杆转速时的小螺杆,因为大螺杆大径处的周向速度高于小螺杆。

3.生物聚合物

总的来说,生物降解性聚合物,不论是天然的还是合成的,常常表现出比较差的可发泡性。这是因为生物降解性聚合物的流变性能差,热稳定性差,对常用发泡剂的溶解性差,扩散速率不合适,定型机理不充分。一般来说,生物聚合物的加工窗口很窄,尤其是所有生物聚合物的热降解温度与熔融温度都太接近。例如,控制好三个参数才能加工PCL,即气体用量、发泡温度和压力降速率。对于生物聚合物,可以认为发泡温度是最为重要的参数,因为它影响着聚合物的结晶/玻璃化转变和泡孔塌陷。压力降速率也是一个众所周知、十分重要的参数,因为它与产生尽可能多泡核所必需的热力学不稳定性有关,而泡核主要影响泡孔结构。此外,气体用量直接影响着发泡所需的气体量,决定着最终密度,是泡孔长大的重要参数之一。

塑化螺杆以及其他与充模有关的元件都必须柔和,不产生使生物聚合物降解的过多剪切热。加工生物聚合物时,螺杆、喷嘴和模具都不得有死角。CO2和N2都成功地用于生物聚合物的注射成型。下面是制备微孔生物聚合物第一阶段标准的总结:

1)螺杆和模具包括所有的阀、喷嘴等处的温度都必须严格控制。

2)塑化(螺杆转动和背压)和注射(通过注射线速度控制剪切速率)时螺杆产生的机械能都要精确控制。

3)对于每种生物聚合物,其在机筒内的停留时间需要限制在经销商建议的范围内。

4)由于生物聚合物一般都是亲水的和湿敏的,因此需要对其进行适当的干燥。否则,其相对分子质量和熔体黏度就会降低,同时注塑件上产生银纹以及注塑件发脆的可能加大。PLA和PHA都是聚酯类生物,对干燥的要求在PET和PBT的范围内,也就是要比ABS、聚酰胺和PC严格得多。

5)生物聚合物要用低剪切螺杆,PVC-R用的螺杆适用于生物聚合物。此外,PET螺杆也能成功加工PLA。

6)对于长径比为20:1的螺杆,压缩比要小于3:1(2.1~2.8);加料口的温度在21℃;推荐的加工温度在188~210℃;不同直径的螺杆,转速在50~200r/min;油的背压在0.345~0.690MPa;计量段的温度应该在188~204℃;模具温度为24℃;预计注塑件收缩率为0.4%;注射速度一般在0.013~0.051m/s。

7)加工温度精度应该控制在±2℃。

8)含有大量非结晶性再生料的生物聚合物在加工过程中易于粘在金属表面,因此模具的表面粗糙度值应该很小。(https://www.daowen.com)

9)注射量的综合经验值为机筒体积的30%~80%。

10)如果生物聚合物曝置于空气中,在5min的时间内它就能吸收大量的湿气,抵消掉了干燥所产生的几乎所有好处。另一方面,如果干燥温度太高,可能会软化,在料斗中结块。

11)生物聚合物的起始湿含量(水分质量分数)为2400ppm,在5h的时间内在70℃的温度下干燥到250ppm。其湿含量应该控制在400ppm以下,最佳的湿含量应该低于100ppm。

12)对于淀粉基生物聚合物,在生产结束后,必须用PE-LD将其从机筒内清除,防止过量降解。

13)PHBV是通过植物淀粉的细菌发酵得到的生物性聚酯,是PHA类树脂中的一种。PHBV已经通过欧洲与食品接触的验证,也通过了美国纽约生物降解产品协会(BPI)的验证,可进行堆肥。PHBV的湿含量应该控制在250ppm,熔融温度为170~175℃,加料口的温度应低于135℃,压缩段的温度为145℃,计量段的温度为155℃,连接块的温度为161℃。其注塑件的收缩率类似于PLA。

4.短螺杆与长螺杆的比较

将螺杆的长径比从26:1减小到22:1,结果表明仍然能够得到很好的单相溶液。所测试的四种原料如下。

材料1:20%(质量分数)滑石粉填充的PP,熔体流动速率为12g/10min

机筒温度(单位为℃):27、205、221、221、221、215、215(喷嘴)

背压:13.8MPa和20.7MPa

气体用量(N2质量分数):0.6%和1.0%

材料2:未填充PC

机筒温度(单位为℃):50、298、310、295、295、295、290(喷嘴)

背压:13.8MPa和20.7MPa

气体用量(N2质量分数):0.6%和1.0%

材料3:30%(质量分数)玻璃纤维填充的PA66

机筒温度(单位为℃):50、282、288、293、293、293、302(喷嘴)

背压:13.8MPa和20.7MPa

气体用量(N2质量分数):0.6%和1.0%

材料4:GPPS

机筒温度(单位为℃):27、220、240、249、249、249、238(喷嘴)

背压:13.8MPa

气体用量(N2质量分数):0.6%

长径比为22:1的短螺杆的混合段经过改进,产生上下混合流。与长径比为26:1的长螺杆相比,总的停留时间缩短了30%。

通过SEM照片考察该研究中所测试的三种螺杆的气体扩散和混合质量。将螺杆转速为162r/min、背压为13.8MPa时制备的PC试样作为对比试样,以得到这三种螺杆的气体扩散和混合性能的相关结论。长径比为22:1、直径为30mm的螺杆与长径比为26:1、直径为30mm的螺杆所制试样的SEM照片显示,其泡孔结构没有很大的差异。在相同的加工条件下混合段动态停留时间不同时这两种试样的泡孔分布均匀,泡孔尺寸变化类似。

在短螺杆中微孔发泡30%(质量分数)玻璃纤维填充的PA66也很成功。在短螺杆(长径比为22:1)中所得的试样泡孔结构与在长螺杆(长径比为26:1)中所得的试样泡孔结构一样好。这两个试样的加工条件相同,背压均为20.7MPa,N2用量均为0.6%(质量分数)。

滑石粉填充的PP在长径比为22:1的螺杆中背压为13.8MPa时微孔发泡的注塑件泡孔结构很好,泡孔尺寸几乎与未填充PP在长径比为26:1的螺杆中背压为26:1时得到的一样。这是因为PP中20%(质量分数)的滑石粉有助于降低背压要求。

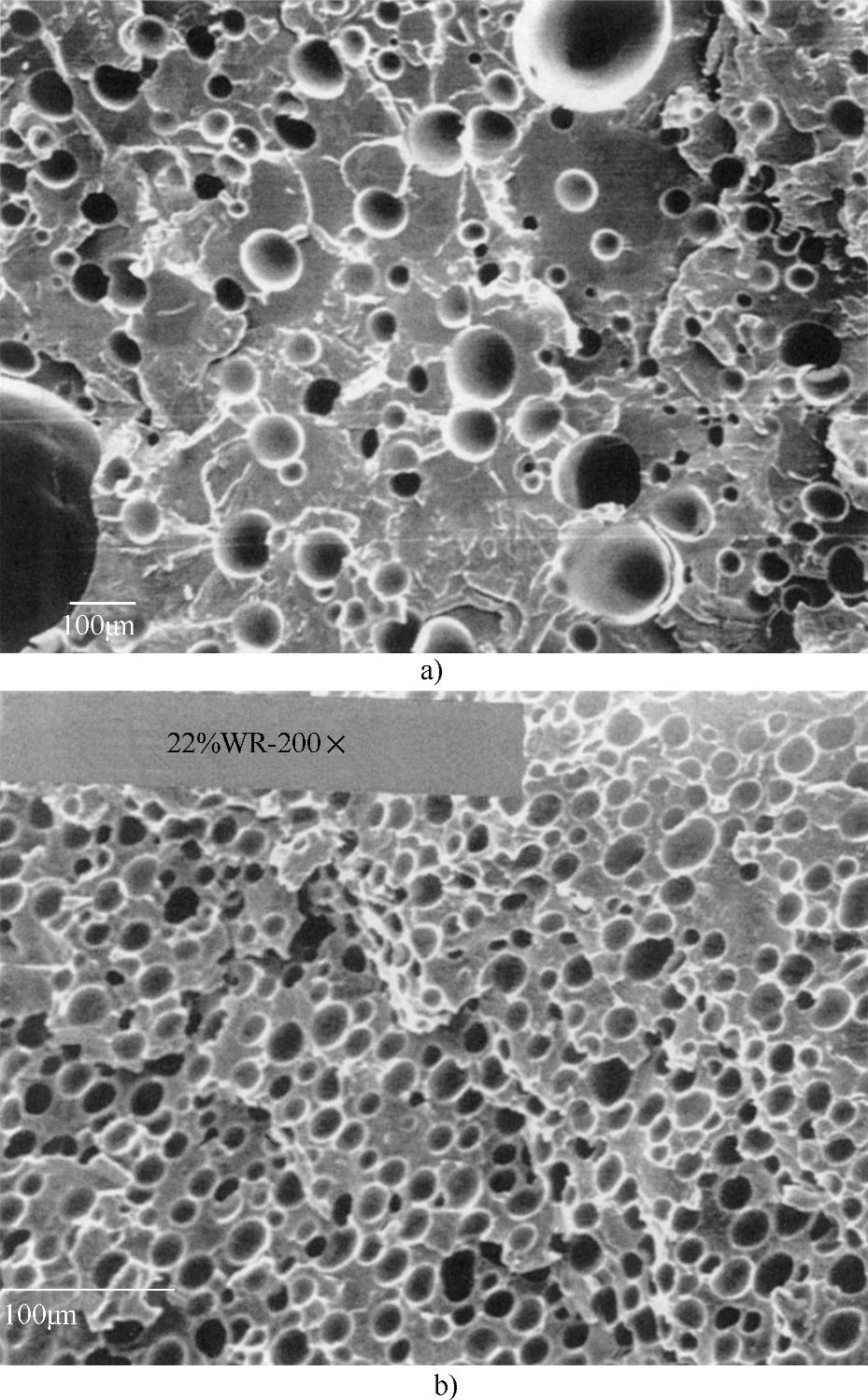

另一项实验研究的是GPPS中的气体问题。结果表明,长径比为22:1的螺杆要么需要较高的背压,(高达20.7MPa),要么需要更多的气体,才能得到与长螺杆(长径比为26:1)中得到的GPPS质量一样的注塑件。短螺杆的问题是低背压(13.8MPa)时不能解决注塑件推出后从其中逸出气体的问题。图6-12a中的SEM照片表明,短螺杆得到的泡孔尺寸在20~300μm,不过能在N2用量为0.7%(质量分数)时在高背压下成功地进行微孔发泡,没有气体逸出。在背压降低到17.24MPa时,也出现了同样的问题,即气体从推出的注塑件中逸出。而长螺杆(长径比为26:1)得到了好得多的泡孔结构,如图6-12b所示,注塑件中不仅有小的泡孔,尺寸为10~40μm,而且分布均匀。此后,实验进行得很好,没有气体从注塑件中逸出。

螺杆长径比实验得出的结论是:只有GPPS微孔发泡时,结果差异比较大;而其余几种材料如PC、PP和PA66在长、短螺杆中微孔发泡注塑件的泡孔结构没有很大的差别。原因可能是GPPS是剪切敏感性材料。

5.剪切速率与超临界流体用量

低用量超临界流体制备表面质量很好的微孔注塑件时,出现了剪切速率(螺杆转速)增大质量提高的现象。在超临界流体用量降低到0.2%(质量分数)以下时,注塑件中产生了空槽,类似于气体辅助注射成型。在螺杆转速提高而超临界液体用量不变时,空槽消失了。在直径为30mm、长径比为26:1的螺杆中用GPPS进行了关于剪切速率与超临界液体用量的实验。将螺杆转速和超临界流体用量进行不同的组合,考察在某些组合时是否有可能制得泡孔结构相同的微孔注塑件。实际上,在高转速即剪切速率为213s-1的情况下,N2用量只有0.3%(质量分数)时得到了与低转速(剪切速率为52s-1)、高N2用量时泡孔结构一样的微孔注塑件。实验时,其他参数都一样,如背压为13.8MPa。图6-13a给出的是低转速、高N2用量时所得试样的微孔结构,其泡孔尺寸好,泡孔分布均匀,只有个别泡孔尺寸大于100μm。图6-13b给出了高转速、低N2用量时所得微孔注塑件很好的泡孔结构。这一结果给出了超临界流体与螺杆转速的加工窗口。

图6-12 GPPS微孔注塑件的泡孔结构(标尺100μm)

a)螺杆长径比为22:1 b)螺杆长径比为26:1

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。