尽管上述气体计量设计追求的最小气滴在自洁段,但这并不能保证混合和扩散的质量。自洁段下方的混合是制备均匀单相溶液的关键。由于熔体的黏度很高,因此混合过程主要是层流。可以将几种特殊的混合功能分为两种基本混合:分散混合和分布混合。对于气体扩散的直接结果,即形成所谓的单相溶液,每一种混合结果关注的都是气体快速且均匀地扩散。

1.分布混合

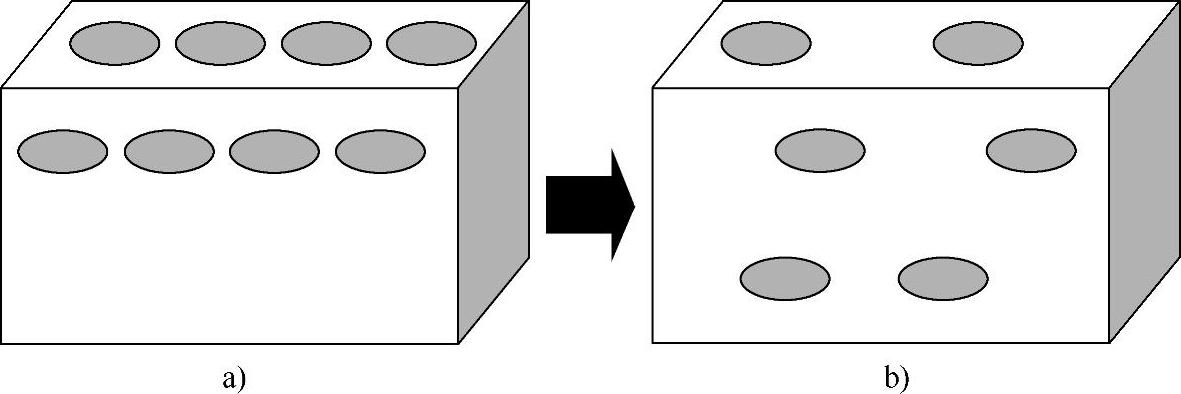

分布混合指的是气滴均匀分布于熔体中,不需要高的应力。混合设计包括分散元件,例如螺槽中设置混合销、在螺杆的不同区段采用连续螺棱、多螺槽、多孔交替作为入口和出口等。结果是气体均匀分布于图6-7所示的空间内。理论上讲,分布混合就是气滴从一个地方挪到另一个地方,在挪动过程中没有尺寸的变化。因此,图6-7a所示的所有气滴在从气体注射器进入熔体时都集中在自洁段的上层,经过理想的分布混合后,在空间均匀运动,如图6-7b所示,此时一些气滴在熔体的下面,但是气滴的数量和尺寸没有变化。现有的分布混合器设计一般都具有分离再取向作用,有几种开槽螺棱设计能满足这一要求,最好的是Saxton混合器[17],它是Dulmage混合器的改进型[18]。Saxton混合器上的简单变化是螺旋沟槽将多螺棱截面分开,而不是切向沟槽,这样,就具备了很好的分布混合性能和正位移自洁性能。因此,其在混合段的压力降小,仍然具有可能的泵送能力,因为其具有连续自洁作用。

图6-7 气滴分布混合

a)自洁截面 b)具有分布混合作用的混合截面

有可能对分布混合进行一些定量计算。例如,多槽可能会有数个截面,那么混合器可以由下述可能的条纹数定义:

式中 Sn——多槽型分布混合元件分割的条纹数;

Sf——多槽截面数;

Nmix——一个截面内混合槽的数量。

分布混合对气体扩散过程有两个贡献。一个是分布混合元件使气滴均匀地在螺槽的整个空间内运动。此外,还将气滴彼此分开,这样就降低了气体浓缩在某一区域、形成大气包的危险。换句话说,就是实际上使相邻气滴的间距更大,避免气滴塌陷。另外一个是分布混合使气滴均匀地分散在整个熔体内,这对于模具填充过程非常重要,这样在整个微孔注塑件内泡孔才能均匀分布。这种混合器的详细结构设计将在第7章中介绍。

2.分散混合

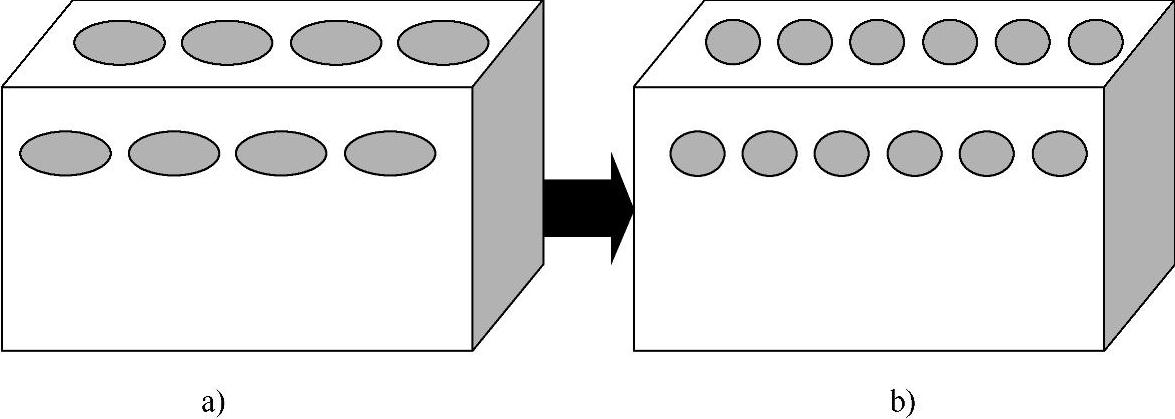

分散混合是应力相关混合[19],指的是在气滴表面的应力超过气泡自身内在强度时气泡尺寸的减小。如图6-8所示,气泡在螺杆自洁段的气体注射器处开始形成,按图6-8a所示的模式分散。分散混合后,原有大气泡被分成两个甚至更多的小气泡,因此气泡数量增加,所以会有更多的小尺寸气泡,从而增加了气泡与熔体的接触面积,成为增加气体扩散速率最为有效的方法,这是分散混合最重要的贡献。然而,如图6-8b所示,所有小气泡都仍然停留在同样的位置处或其附近(上表层,因为这是其产生地),没有分布混合。这仍然不是满意的结果,因为整个空间内要求的是均匀的气体扩散,而不是局部一点。

图6-8 气泡的分散混合

a)自洁截面 b)具有分散混合作用的分散截面

3.综合性混合

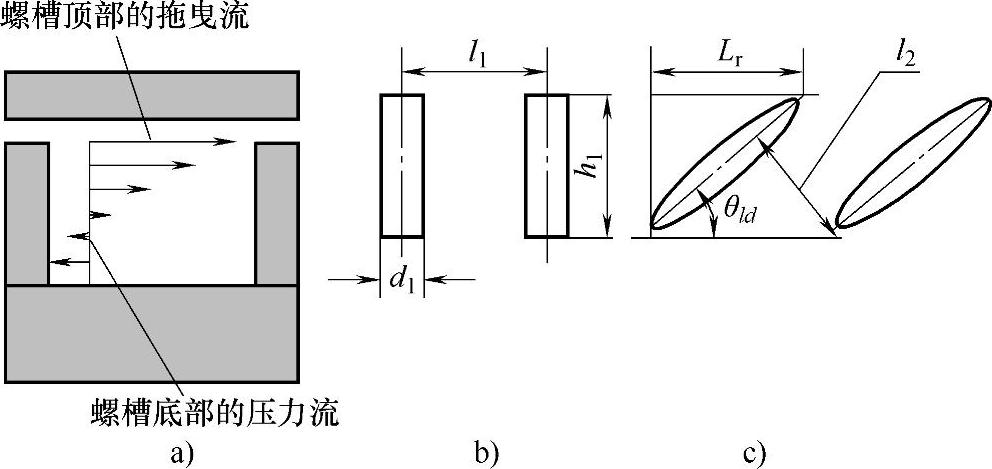

微孔泡沫用螺杆中的实际混合是综合性混合,既有分散混合,也有分布混合,最终的结果是大量的小尺寸气泡均匀地分布在熔体中,即形成所谓的单相溶液。混合截面上的剪切场是图6-9a所示的拖曳流和压力流综合作用的结果。假设最终的剪切场高度是h1(由于压力流的存在,h1可能不等于混合槽的深度),两个含气体的柱状单元在剪切之前的间距为l1,那么将剪切之前的初始柱状气体单元定义为直径d1、高h1的柱体。剪切之后,柱体被拉伸成两个伸长了的柱状单元(将拉伸了的椭球形简化为柱状),直径d2、高h2。这两个拉伸了的柱状单元不再处于垂直位置,而是在夹角为θld的位置处。这样,两个拉伸了的柱体间的距离就是l2,很显然,l2<l1,换句话说,就是其间距离减小了,可以按式(6-13)进行计算。

图6-9 剪切场中条纹厚度的变化

a)螺槽中的速度曲线 b)剪切之前的气泡 c)剪切之后的气泡

l2=l1sin(θld) (6-13)

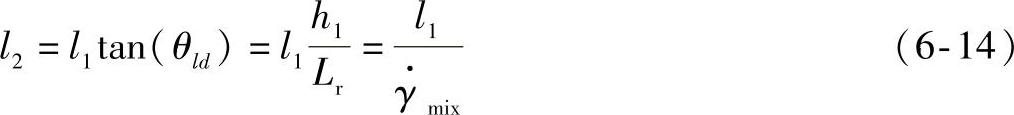

在剪切场强度很高时,角θld很小,那么sin(θld)=tan(θld),式(6-13)近似为

(https://www.daowen.com)

(https://www.daowen.com)

式中  ——混合槽中的剪切速率;

——混合槽中的剪切速率;

h1——混合截面剪切场中拖曳流的高度;

l1——剪切之前两气泡间的距离(有时称为气体扩散时熔体的厚度);

l2——两个拉伸了的气泡间的距离;

Lr——剪切产生的位移(相对于零剪切位置处);

θld——变形气泡相对于水平线的夹角(初始值为90°)。

建议:当为小直径螺杆或螺杆回位速度低时,使用式(6-13);当为大直径螺杆或螺杆回位速度高时,使用式(6-14),式(6-14)是估算的简单方程。因为剪切速率比较容易计算,类似于式(6-2)和(6-3)有

式中 Hmix——混合截面上剪切区的深度,近似等于混合段的深度

显然,高剪切速率 有助于减小两气泡间的塑料熔体厚度,这是加速气体扩散的有效方法。假设剪切场产生了30°的θld,那么,塑料熔体厚度l2就减小到初始厚度l1的一半,这是气泡间熔体厚度的大幅度减小。假设混合段的平均深度两倍于熔体计量段,表6-1列出了螺杆转速最高时估算的

有助于减小两气泡间的塑料熔体厚度,这是加速气体扩散的有效方法。假设剪切场产生了30°的θld,那么,塑料熔体厚度l2就减小到初始厚度l1的一半,这是气泡间熔体厚度的大幅度减小。假设混合段的平均深度两倍于熔体计量段,表6-1列出了螺杆转速最高时估算的 。

。

减小气泡内熔体厚度的作用极为重要。

减小气泡内熔体厚度的作用极为重要。 的最大值来自于直径30mm的螺杆,高达448s-1,那么塑料熔体的厚度l2就是

的最大值来自于直径30mm的螺杆,高达448s-1,那么塑料熔体的厚度l2就是 ,也就是说,从理论上看,在自洁段,气体扩散后塑料熔体的厚度只有原厚度的1/448。这可能是螺杆转速高时,即使熔体停留时间很短,也能制得比较好的单相溶液的很好解释。

,也就是说,从理论上看,在自洁段,气体扩散后塑料熔体的厚度只有原厚度的1/448。这可能是螺杆转速高时,即使熔体停留时间很短,也能制得比较好的单相溶液的很好解释。

按照图6-9中气泡剪切的概念,还有一种重要的计算。计算时假设原有气泡的直径为dl1,长度为h0;此外还假设剪切之后柱体形状保持不变,剪切后气泡被拉伸,直径为dl2,长度为h2。那么,如果局部压力和温度保持不变,剪切前后气泡的体积必须保持不变,这样气泡拉伸后的长度l2由式(6-16)给出:

h2=h0/sin(θld) (6-16)

式中 h2——剪切之后拉伸了的气泡长度;

h0——剪切之前原有气泡长度。

按照与式(6-14)一样的简化步骤,拉伸了的气泡长度h2的最终公式可以修正为剪切速率 的函数:

的函数:

假设剪切前后气泡的体积恒定不变,拉伸了的气泡直径dl2表示为

式中 dl1——气泡在剪切场中拉伸前的直径;

dl2——气泡在剪切场中拉伸后的直径。

用式(6-14)、式(6-17)和式(6-18)可以计算剪切前后气泡的所有几何尺寸。几何尺寸与混合段的剪切直接相关。一般来说,使用式(6-15)中的剪切速率是合理的,因为当混合段中存在压力流时,实际的剪切形变大于简化的线性剪切速率。

实际上,剪切速率会在气泡被拉伸得很大之前将气泡拉伸到足够长,使其破裂为小气泡。剪切力与表面力之比是韦伯数We(Weber)[见式(7-11)、式(7-12)和式(7-13)]。简单剪切场时,气泡破裂成小气泡。这是强剪切场中气泡随着其破裂而快速扩散的又一个重要因素。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。