在设计螺杆、新型螺杆测试时需要分别预测和测试微孔泡沫用螺杆的塑化量。计算气体计量装置的参数对于实现合适的气体计量量或气体在熔体中的体积分数非常重要。塑化量也是考察熔体通过机筒上气体计量点时的速度、用新熔融的熔体为气体注射器处的下一个气滴扫清以前的含气熔体的重要工艺参数。作为快速参考的经验数据,微孔泡沫用螺杆的塑化量一般都比传统螺杆低10%~20%。原因是通过螺棱的大量漏流、低黏度富气体熔体所致的螺槽内漏流以及保持螺杆尖处单相溶液所要求的螺杆内高背压等。但是,如果微孔泡沫用螺杆必须达到同样尺寸螺杆注射不含气体的物料时的产量,低转矩(螺杆中充满富气体熔体时转矩低10%左右)有可能增大螺杆转速。至少对聚烯烃材料所进行的实验是成功的,螺杆周向速度增大到了1.25m/s,而没有使含惰性气体的熔体分解。因此,N2和CO2等惰性气体可能会保护熔体在很高的剪切速率下不会在机筒内分解。

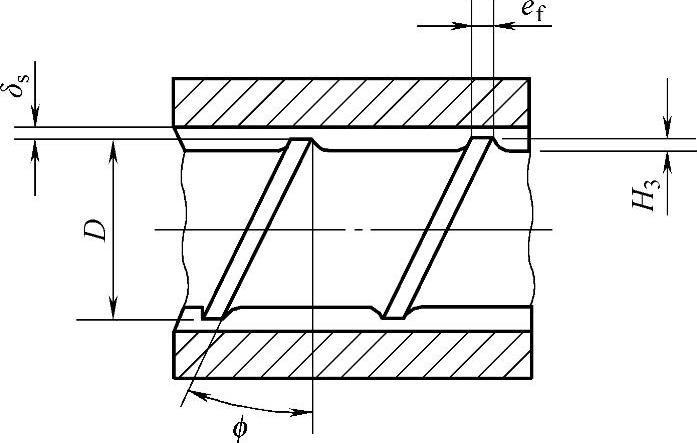

图6-1给出了单螺杆的结构图,图中列出了计算螺杆往复塑化量所需的尺寸。计量模型用于估算塑化量[8,9]。为了快速估算计量速率进而确定气体计量速率,采用等温牛顿流体模型就足以了。

图6-1 计算回复产率时的螺杆几何形状

等温牛顿流体模型是修正的平行板间一维流动,即

式中 QV——螺杆往复体积塑化量;

D——螺杆大径;

Ns——螺杆转速(r/min);

H3——螺槽计量段槽深;

ϕ——螺棱螺旋升角;

L3——螺杆计量段长度;

ps——气体注射器附近的熔体压力;

pt——积聚在螺杆头处的单相溶液的压力;

ηs——螺槽中熔体的修正黏度;

ηc——螺棱顶部与机筒之间熔体的修正黏度;

δs——螺杆大径与机筒内径之间的间隙;(www.daowen.com)

ef——螺棱轴向宽度。

螺槽以及螺棱顶部与机筒间隙内熔体的黏度根据螺槽以及螺棱顶部与机筒间隙内熔体的平均剪切速率计算如下:

式中  ——螺槽内表面的剪切速率。

——螺槽内表面的剪切速率。

式中  ——螺棱顶部与机筒之间间隙内熔体的平均剪切速率。

——螺棱顶部与机筒之间间隙内熔体的平均剪切速率。

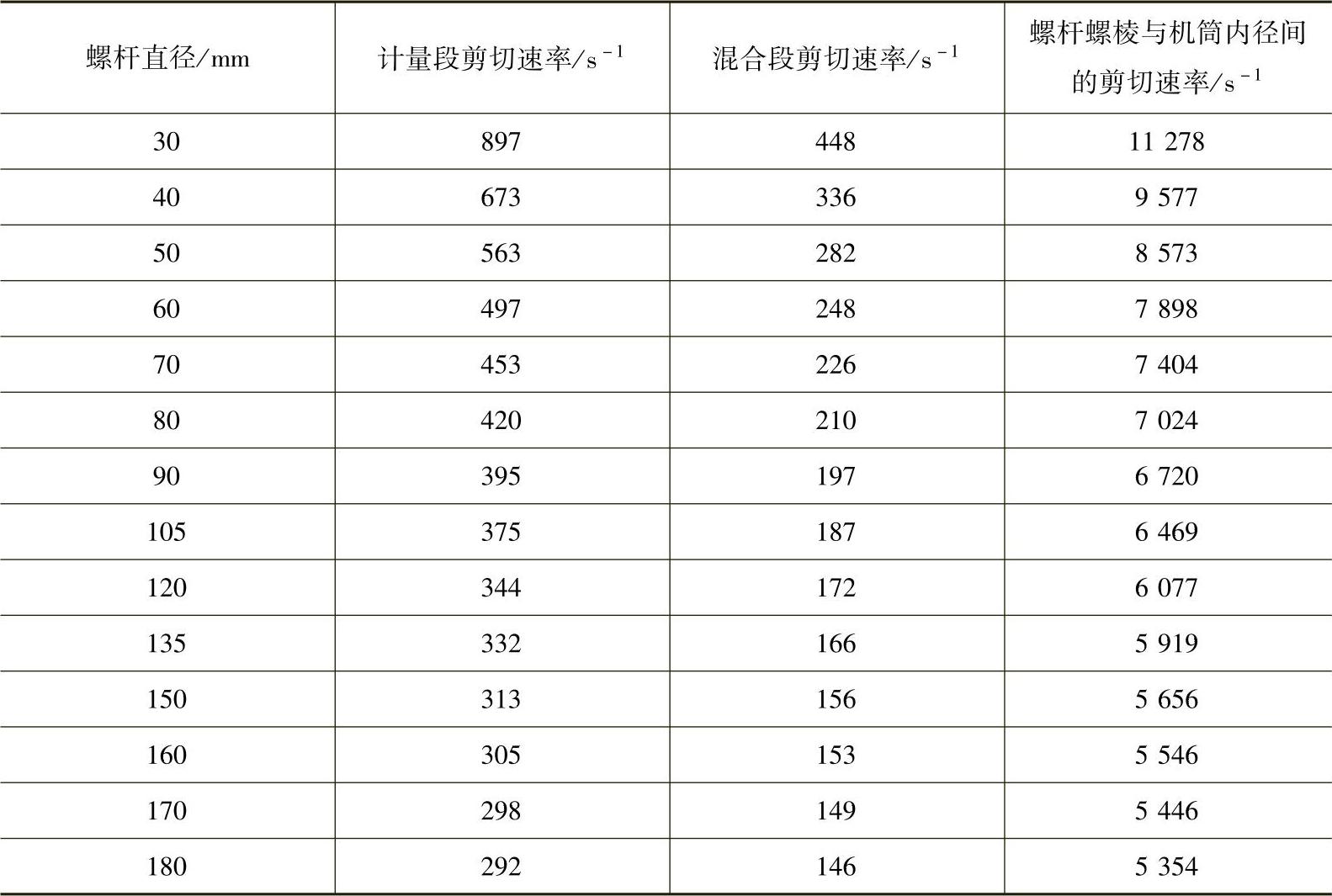

第9章讨论了黏度的计算过程,可以根据式(6-2)和式(6-3)表征的剪切速率进行计算。所估算的螺杆转速最大时不同直径螺杆中的剪切速率见表6-1。所有计算都是在螺杆大径处的周向速度为1m/s的基础上进行的。ps是气体注射器处压力传感器的表读数,pt是螺杆往复背压的设定值。螺杆头处的背压pt与气体计量位置处的熔体压力十分接近,而且在不同的螺杆转速时几乎相等(第7章的图7-9)。因此,用pt代表气体计量位置处的熔体压力非常接近真实压力分布,如图7-9所示。那么,可以根据式(6-1)快速地计算出塑化量。

表6-1 螺杆转速最大时不同直径螺杆中的剪切速率

注:最大螺杆转速是假设螺杆大径处的周向速度为1m/s时计算的。

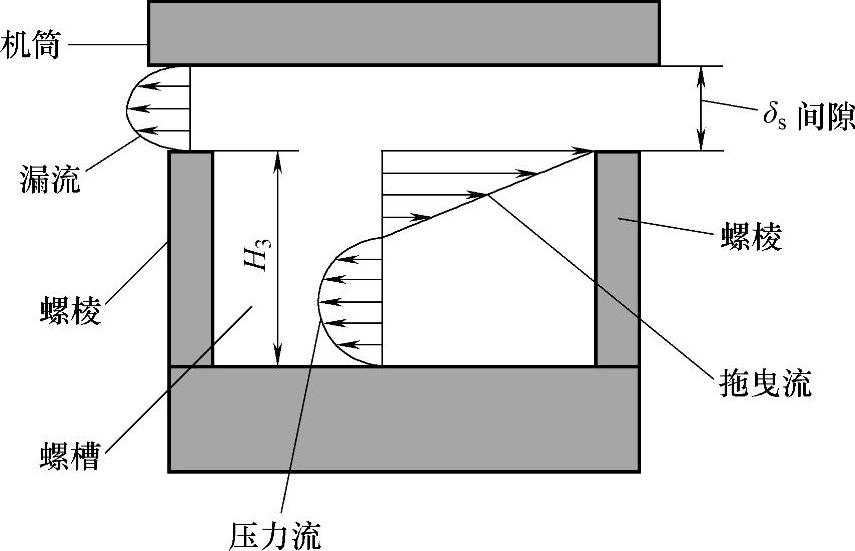

估算微孔塑料用螺杆的塑化量时考虑三股不同的料流十分重要(图6-2)。为了清楚地表示间隙δs,图6-2中的间隙被不成比例地放大了,只是为了通过图示来表示出螺杆和机筒中的每一股熔体流的分布。式(6-1)中的第一项是拖曳流,是向前输送物料的体积流量,正比于螺槽深度H3和螺杆转速Ns。式(6-1)中的第二项是压力流(反向流),是不考虑螺棱侧面影响时压力梯度产生的体积流量,一般反比于螺槽中的物料黏度,正比于螺槽中的压力梯度,而压力梯度正比于背压pt。关注螺槽深度H3的影响十分重要,因为压力流量正比于H3的三次方。尽管体积流量主要是拖曳流与压力流之差,但式(6-1)中的第三项漏流不能忽略。这是因为微孔注射成型时背压一般5~10倍于传统注射成型,类似于压力流,正比于间隙δs的三次方。此外,漏流与拖曳流一样,也正比于螺杆直径的二次方。

图6-2 螺杆回位过程中三种不同的熔体流

估算微孔泡沫用螺杆的产率比传统螺杆要复杂得多,因为计量段中是含气体的熔体。黏度降低对螺杆往复可能有三种作用。一是对螺杆转矩的要求降低。此外,黏度降低的有利作用是对计量泵送的阻力低,但使富气体熔体更容易向计量段反向流动。有时,螺杆设计会失败,因为富气体熔体在计量段的漏流会降低计量段的正位移泵送能力,因此,必须对计量段熔体压力总是高于气体计量处和单相溶液混合段所在位置处熔体压力的螺杆进行设计。

图9-3、图9-4和图9-5所示为富气体熔体的特殊黏度降低情况,这三张图给出了典型的黏度曲线,显示出了GPPS黏度降低与氮气含量和不同温度下剪切速率间的关系。很明显,在低剪切区黏度随着气体含量的变化程度大于高剪切区。螺杆螺槽中的剪切速率可以根据式(6-2)进行计算,一般都在低剪切区。因此,富气体熔体的黏度降低对螺杆性能的影响巨大,在气体计量过程中应予以考虑。富CO2的ABS熔体也表现出类似的变化趋势,即不论有多少CO2加到熔体里,黏度在低剪切区都大幅度降低[6]。N2溶解对ABS熔体的影响类似于CO2。总之,低黏度富气体熔体的这一趋势从量上看类似于大多数树脂,在低剪切区尤为明显[6]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。