实验数据与模型预测值之间的结果比较证明拉伸强度模型的预测精度可以接受。此外,实验数据表明,填充材料和未填充材料的拉伸强度确实有不同的结果,而且随着减重幅度而变化。

1.填充材料

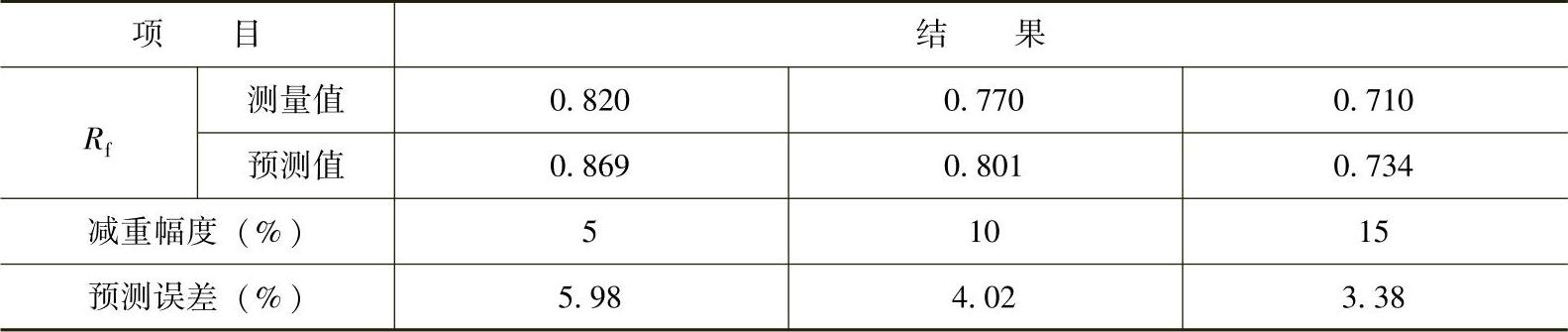

表5-7[19]给出了填料填充PP的数据。所预测的拉伸强度下降随着减重幅度变化的结果可以接受,预测值误差在3.38%~5.98%之间。PP试样的结构表明,其平均泡孔直径<100μm,表层平均厚度为0.38mm。

表5-7 20%(质量分数)滑石粉填充PP拉伸强度比的比较[19]

注:得到美国塑料工程师协会版权许可。

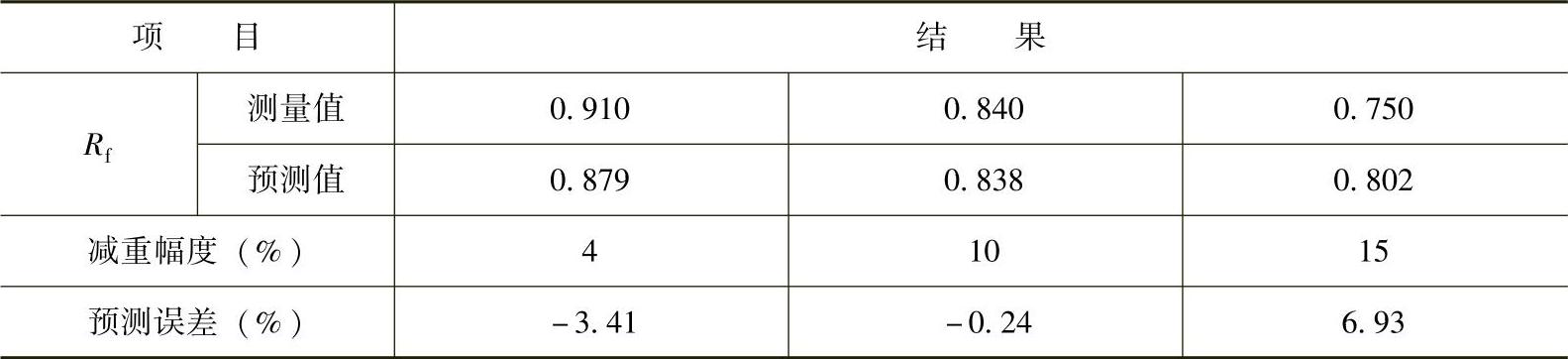

玻璃纤维填充PBT的预测误差小于6.93%(表5-8[19])。30%(质量分数)玻璃纤维填充PBT试样的泡孔结构均匀,泡孔尺寸小,在10~50μm之间,表层平均厚度为0.25mm。泡孔长大有助于改变充模过程中玻璃纤维的解取向,提高玻璃纤维增强微孔注塑件的力学性能。

表5-8 30%(质量分数)玻璃纤维增强PBT拉伸强度比的比较[19]

注:得到美国塑料工程师协会版权许可。

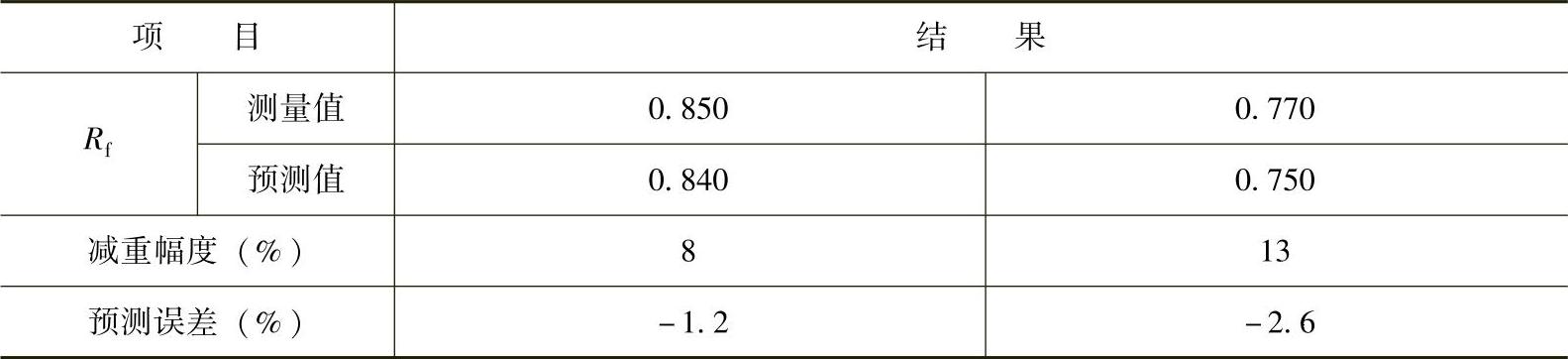

2.未填充材料

表5-9[19]中的预测数据与测量值吻合得相当好,未填充PC试样在减重8%和13%时预测误差分别只有1.2%和2.6%。表层平均厚度约为0.5mm,平均泡孔尺寸为45~100μm,这是PC微孔注塑件的典型结构。(https://www.daowen.com)

表5-9 未填充PC拉伸强度比的比较[19]

注:得到美国塑料工程师协会版权许可。

对拉伸强度下降而言,如果必须保持某一整体减重幅度,那么表层厚度可能就不是一个重要因素了。例如,保持10%的整体减重不变,但是表层厚度和芯层减重幅度就要相应变化。因此,即使表层厚度增加4倍左右,厚表层发泡注塑件的拉伸强度也仅增加6%,但发泡芯层的减重幅度必须从11.7%增加到28.3%才能保持整个注塑件减重10%不变。

另一方面,如果表层厚度增加4倍左右,而芯层减重10%不变,那么发泡注塑件拉伸强度下降将减少10.8%,此时整体减重也下降到原来减重的一半左右。众所周知,大量的小泡孔能提高拉伸强度,因此提高拉伸强度但不牺牲减重和成型周期经济可行的方法是制造小泡孔,增大泡孔密度。

3.填充材料和未填充材料的结果比较

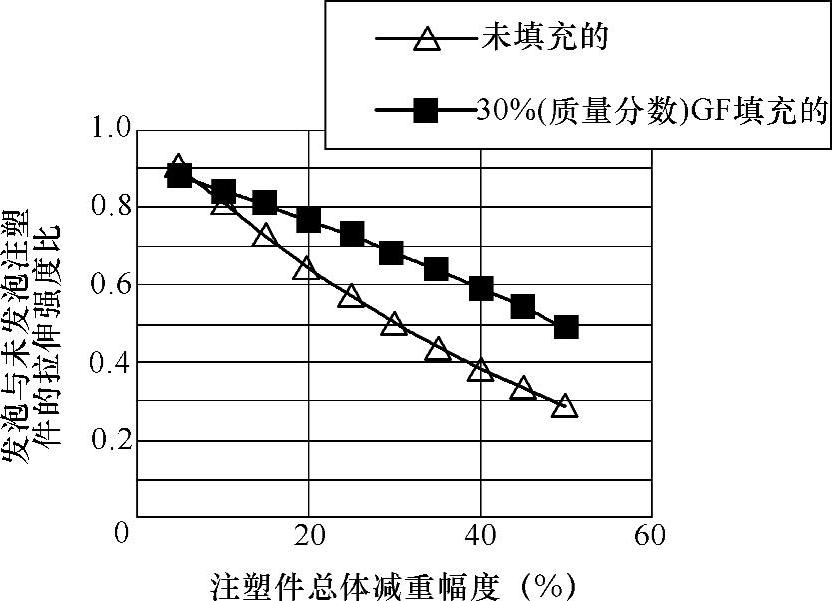

图5-10[19]所示是拉伸强度下降随注塑件整体减重幅度的变化,计算模型是上面提出的未填充材料和填充材料的拉伸强度模型。图5-10中两者总的表层厚度均选为注塑件总厚度的12%左右。结果表明,在减重均为12%时,玻璃纤维增强材料的拉伸强度下降明显小于未填充材料。总的来说,如果将拉伸强度下降小于20%作为注塑件设计的极限目标,那么建议将未填充材料的减重幅度控制在10%以内,而玻璃纤维增强材料控制在20%以内。

图5-10 填 充与未填充材料的拉伸强度下降随注塑件整体减重幅度的变化[19](得到美国塑料工程师协会的版权许可)

Xu比较了不同材料拉伸强度的测量值与预测值,包括20%(质量分数)滑石粉填充PP、30%(质量分数)玻璃纤维增强PBT和未填充PP,减重均为10%。结果一致表明,填充材料的拉伸强度损失小于未填充材料。这一结果证明,拉伸强度模型作为预测拉伸强度随着减重幅度变化的方法是合理的。此外,与未填充材料相比,填充材料拉伸强度的下降随减重变化的预测误差小,这是因为填充材料的泡孔结构总是好于同样的未填充材料。另一方面,结构研究得出的结论是微孔注塑件的拉伸强度对泡孔结构敏感[19]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。