模具冷却可能成为微孔发泡的安全问题,因为泡孔越小,脱模前泡孔内的残留压力越高。发泡注塑件必须充分冷却,不仅要达到推出温度,也要形成有强度的未发泡表层,从而能够承受泡孔长大。脱模注塑件的后爆很危险,因为有热气和塑料熔体喷出。后爆有时甚至在脱模之后很长一段时间内才出现,在发泡注塑件上产生气泡。如果模具设计得不正确,流道断裂也是常见的问题。流道总是温度最高的地方,因为在模具内此处是厚截面,也是充模的最后位置,仍然有压力。有一种误解,即认为减重会在浇口或者流道附近产生无压力区。即使减重20%以上,浇口或者流道处仍然有残留压力,因为减重产生的无压力区只有在熔体自由流动前沿才有,模具还没有完全充满。如果断裂的流道仍留在模具内,会立即停止自动成型过程。除非为此专门设置了类似的安全系统[12,32],否则,让操作人员将断裂的流道从模具内取出来很不安全,因为安全装置打开了,而此时单相溶液仍然处于压力作用之下。

由于微孔成型使成型周期比传统注射成型大大缩短,因此冷却模式将受到挑战。如前面讨论的一样,充分冷却是实现最大程度的成型周期缩短、得到最均匀泡孔最为关键的因素。适合于注射模具的原理在微孔成型中变化很大。

此外,微孔成型有冷却上的优势,因为泡孔长大推动注塑件表层接近低温模具,紧密程度高于未发泡注塑件。压力快速释放和大量的泡孔也有利于发泡注塑件的冷却,进而使冷却时间大幅度缩短。这种现象的物理原理是注射过程中能量快速释放,气体压力立即从高压降到零。但是,厚发泡注塑件的冷却时间可能会比不发泡注塑件长,因为在绝热决定着冷却过程时传热并不是十分有效。但是,厚度并不是快速均匀冷却的唯一限制因素。如果有必要使用厚壁注塑件,那么,厚度均匀是关键。冷却时间长,可能还与单相溶液差、加工工艺不合适、模具设计不合理等有关,因为注塑件内任何大的泡孔或者空隙都是绝缘点,是冷却最慢的地方。

均匀的模具冷却对最大限度地缩短成型周期、控制注塑件公差来说都很重要。一般建议将模具型腔或型芯的温差保持在小于5(小型模具)~20℃(大型模具)的范围。严格控制微孔成型模具的冷却会有更大的加工范围。

典型的模具冷却通道是直径12.7~15mm、间隔38~50mm,布置在型腔和型芯以下12.7mm的冷却槽,具体尺寸取决于模具的几何形状和冷却循环通路的构形。传统模具设计冷却槽的大部分规则仍然适用于微孔成型模具,但浇口和流道除外,因为两者在传统模具设计中一般都没有受到太多关注。

模具内的热点温度控制总是注射成型的挑战。传统开槽方法不适用的话,大型立式型芯应该采用折流板式结构。在有些系列的立式型芯中,折流板式挡板可以用于引导冷却水通过必要的通道对角落进行冷却,因为角落用传统的水道难以冷却。在小的立式截面上可以使用热的管路,也可以使用镀铬的铍-铜合金嵌件和销。

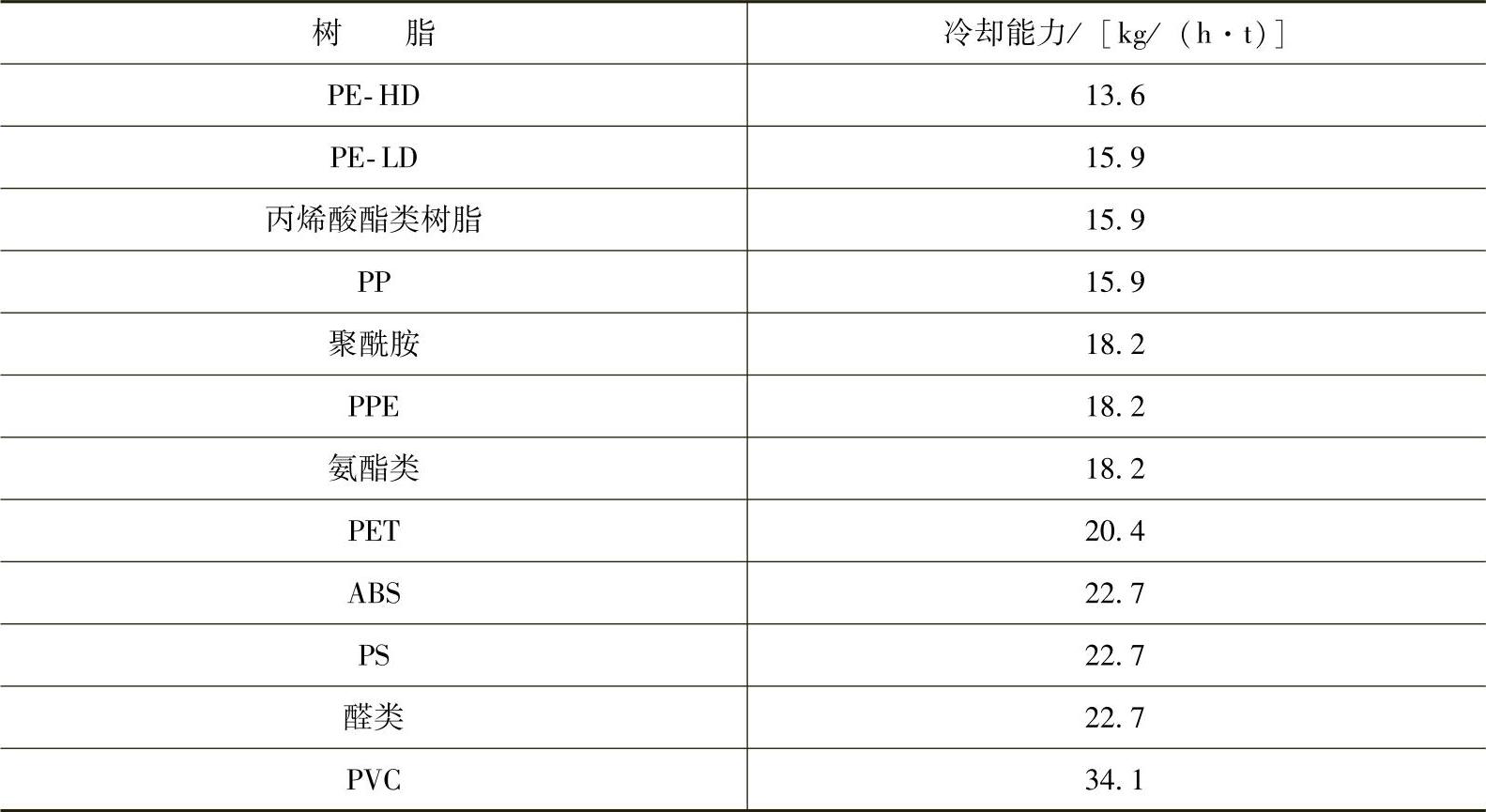

不发泡成型时常用树脂冷却装置的冷却能力见表5-6[34]。尽管这是不发泡成型时的数据,但是对于厚度在2.5mm以内的注塑件,微孔模具一般特别得益于富气体熔体的快速冷却。例如,如果每小时加工135kg的ABS,用135除以22.7(≈6),也就是说冷却这一模具只要6t的冷却辊。

表5-6 常用树脂冷却装置的冷却能力[34]

(www.daowen.com)

(www.daowen.com)

微孔模具设计总的建议总结如下:

1)将冷却量最大化,使水流在模具内产生完全的湍流。在模具冷却阶段,推荐的雷诺数是5000~10000。要特别强调的是接近模具的所有表面都要有冷却通路,而且要尽可能接近成型表面。

2)通过湍流或者热的管路消除型腔、型芯和分流道内的热点。

3)如果用的是冷流道,则应在浇口套和流道上增加冷却。

4)在热点处使用热的管路或者折流板。热点一般在暴露时间比较长的钢材表面如芯销等处。可以使用热导率高的材料如铍-铜合金等作为热点处的模具材料。

5)在模具构造上使用导热性材料,可以用钢作基材,铝作型腔和型芯材料。这对微孔成型来说是可行的,因为其注射压力低。

6)如果模具常用钢的长宽比大于3:1,那么就需要增加冷却。

7)一般来说,如果用18℃的处理水(和防腐剂)作为冷却体系,其热导率和生产率都高于低温体系(如乙二醇)。要保证在冷却装置中设置防冻回路,在冷却液体温度低于7.2℃时将冷却装置关闭。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。