微孔模具既可以使用分流道系统,也可以使用浇口系统。有些简单的模具可以用直接的冷流道。微孔模具的浇口和分流道系统总的设计原则是浇口系统要平衡,分流道系统也要平衡,而且两者都必须是阀浇口。同样,冷流道必须在机器上使用单向阀,这是因为注射之前树脂与超临界流体的单相溶液必须保持在一定的压力之下。为了使超临界流体处于溶液状态,这一点十分必要。由于有这一要求,微孔注射成型时,传统热垂型热歧管系统就不能再用了。流道必须是传统的冷流道或者是带阀浇口的热歧管系统。分流道系统的歧管出口端必须与喷嘴光滑连接,没有挂料。下面将详细讨论微孔模具的浇口和分流道系统。

1.阀浇口

目前阀浇口是微孔注射模具最为常用,也是最好的方法,其优点如下:

1)阀浇口一般都是分流道系统和喷嘴整个流动方向上最小的孔,这样,它就成为单相溶液从机筒注入模具之前的理想成核点。这是将成核点移到尽可能接近型腔、避免重叠成核的最好途径。所以,喷嘴孔要选得尽可能大,将成核点真正移到阀浇口处。

2)可以将阀浇口设计得延迟开口动作,直到真正开始注射,这样可以避免使其在注射动作真正开始、达到全速之前开得过早这一错误顺序。这就是Fisa公司热流道系统上弹簧制动的阀浇口成功用于很多微孔成型的原因所在(图7-5)。

3)气动或者液动阀浇口(图7-6)的另外一个优点是阀浇口单独控制,浇口之间的阀打开程度不同,从而使多型腔充模更加均衡。

4)阀浇口一般都是在高压下密封的,压力需要高达34.5MPa,以避免注射之前预发泡,并满足溶液中更大比例超临界流体需要的过高压力要求。

5)阀浇口系统很容易设置,因为美国塑料工业协会建议将浇口关闭设定为默认安全设置,保护压力突然损失时在模具区工作的人员[12,32]。这样,通过将喷嘴尖从模具处向后拉开、释放阀浇口与喷嘴之间的高压热熔体,就能安全地释放阀浇口内的压力,其间热清洗装置会防止热熔体溅射。

2.冷流道

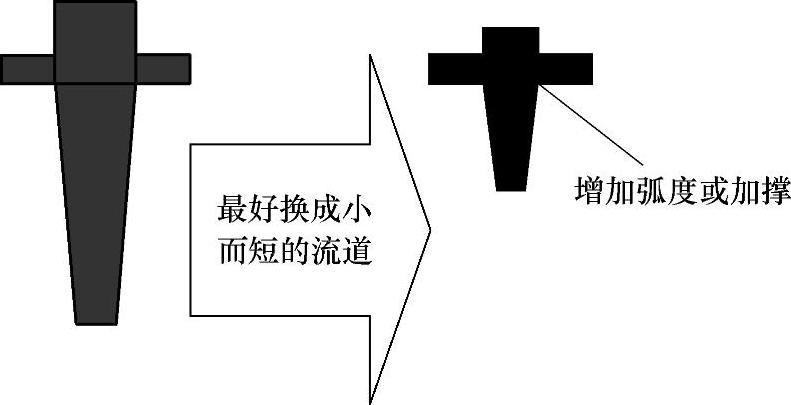

如果冷流道能够适用于一些微孔模具,那么,它是最为简单的流道系统。其最大的问题是通常注射成型时冷流道的冷却以及脱模时流道从模具内拉出时的强度。流道的根部一般比其自身的其他地方都要厚,因此需要更长的时间才能冷却下来,而且也是最弱之处,因为它是要冷却的最后地方,流道厚连接点处大大降低了泡沫的强度,不足以使其从浇口套中拉出来。这使流道的推出情况更糟,因为泡孔在流道内长大,向外朝着模具和浇口套发泡,与浇口套的收缩相反,这会使流道在冷却过程中胀大,其收缩不足以控制过胀。这样流道就保留在了浇口套中,在推出过程中与分流道或者注塑件一起损坏。一些建议如将流道尺寸设计得尽可能短小,而且脱模斜度大等可能有帮助(图5-8)。改进流道设计的另外一种方法是在流道根部附近加撑,设计有圆角,然后在流道附近增设冷却通道,甚至在冷却井中增加冷却销[6,8]。但是,制作一个复杂的流道可能是不值得的,之所以使用冷流道只是因为它是微孔注塑件简单成型的一种可能的简单解决办法。所以,如果模具很简单,可以采用冷流道。下面总结一些切实可行的建议:

1)减小流道的直径,因为低黏度物料不再需要大尺寸流道进行保压和高压注射。

2)使流道尺寸保持最小,如果短至50mm,则有可能成功。可以设计深浇口套,将喷嘴延伸至模具。

3)如果流道能够做得短一些,那么应将流道的脱模斜度增加到内角5°~7°。这种方法只有在短流道时才有效,因为大的脱模斜度大大增加了流道与注塑件或者常规流道长度分流道连接处的流道根径。

如果冷流道可以成功使用,浇口套处没有冷却和粘连问题,那么它将是简单微孔模具的经济解决方案。单向喷嘴一般用于冷流道模具,但需要分析喷嘴孔开孔直径,保证物料通过喷嘴尖时充分成核。冷流道也是三板模具一种可能的解决方案,但可能需要使用点浇口。在这种情况下,成核点就在点浇口处,而不是在喷嘴孔处了。所以,与阀浇口的尺寸相比,单向喷嘴尖应该有一个直径更大的开孔。

与其他模具相比,三板模具上的冷流道粘在浇口套上更为频繁,其一般设计有更大一些的主流道和分流道,以使不发泡成型的分流道系统的压力降最小。所以,微孔成型时,分流道和主流道内的泡孔长大和软的发泡材料使主流道和分流道粘在模具内。如果三板模具使用冷流道,那么这是缩短成型周期的一个很大的限制。有几种不同的方法可对其进行改进。

图5-8 短射和小注射量时冷流道的改进

改进流道设计的一种方法是减小其尺寸,使其小而短,如图5-8所示。现在流道尺寸小得多了,可以与图5-8中的分流道尺寸相比拟。小流道的脱模斜度有可能加大,因为流道长度比原来的短多了。如果有必要,在主流道和分流道连接处可以增加弧度,增设撑。但是,增加弧度、增设撑有可能增加主流道和分流道之间的连接尺寸,需要检查连接尺寸,避免冷却时间大幅度增加。

此外,流道残料顶销需要重新设计,力要大,能够将流道从浇口套中顶出来。可采用下述方法:①改变倒陷设计,更好地抓住流道;②将顶销的材料换为铍-铜合金,通过加快主流道与分流道连接处的冷却来实现。

流道脱模的另外一种有效设计是使用弹簧加载的浇口套[29],即在浇口套附近使用高强弹簧,在流道残料顶销夹住流道时将浇口套与流道分离。有一种机械制动器制止浇口套进一步运动,使浇口套保持在原来的位置处,喷嘴使其向后退,这需要借助器械使流道断裂。注塑件冷却之后,喷嘴将后退一定的距离,使浇口套离开流道,当流道残料顶销只需要将流道保持在其位置处不动、整个分流道系统仍然由整个分流道板保持在模具内时,将大大降低流道残料顶销上的负荷。

3.分流道系统

微孔模具的分流道系统基本上与未发泡注塑件模具一样。不过,分流道系统的尺寸可以减小,因为富气体熔体的黏度低,整个分流道系统内不必再有保压压力。此外,小尺寸的分流道系统也能缩短冷却时间,还能使流道尺寸变小,因为流道的最大直径也是由分流道横截面尺寸决定的。

微孔模具的分流道系统对平衡分流道系统还有一个临界要求,因为如果分流道系统不平衡,微孔模具会有更多的成型问题。首先填充的型腔会被充入过量熔体,导致其过保压,进而产生后爆或飞边。另外,受限型腔可能会有短射,而短射可能会在最后填充处产生空隙;也可能在难填充的角落处产生短射。一些设计问题可能会产生不平衡的分流道系统,相应的方案总结如下:

1)分流道的长度可能不同,通过重新设计分流道系统对其进行校正。

2)分流道的横截面可能与注塑件的截面面积不同,表面质量也不一样。这可以通过重新设计热流道系统进行校正。

3)分流道系统周边的冷却可能不一样,因为冷却系统的冷却水环设计得不好。这种热不平衡可以通过降低入口和出口间的水温而得到改善。此外,重新布置冷却槽的入口和出口,可得到相近的热平衡冷却。(https://www.daowen.com)

4)最好的自然平衡分流道系统是辐射状的。H形分流道可能会有一些小问题,因为其内角的流动长度比外角短。这可以通过John Beaumont开发的Melt FlipperTM分流道设计技术得以解决[33]。有一项实验表明,Melt FlipperTM技术改善了剪切诱发的分流道系统不平衡性,而且有更宽的加工窗口。

5)分流道或者是模具排气可能会产生类似不平衡分流道系统的小问题,需要检测,使模具合紧,可能还需要制造短射,查找排气受限处。可将排气槽打开进行校正(这是首选,因为排气槽宽度没有深度那么敏感)。如果这还不够,或者是宽度限制打开,那么要重新设计排气槽的深度,仔细控制,不要因深排气槽而产生飞边问题。

6)有时,最终的分流道系统是通过浇口尺寸平衡分析来实现的,并进行相应的改进。这是因为与分流道尺寸相比,浇口尺寸太小,因此其尺寸改变比流道尺寸改变更为有效。

7)分流道系统所消耗的能量约占60%,能延长加热器的寿命。一般将3W/cm2作为经验值来估算分流道歧管所必需的加热功率。

8)紧靠模具体和机器板安装的分流道歧管体有必要进行隔热。利用空气间隙或者隔热体适当地将向模具的热传递降低到最少。注意,空气间隙增加1倍,隔热值就增加8倍。必须认真设计隔热体,保证整个分流道歧管的隔热均匀。

9)最好的分流道截面是纯圆形的,因为纯圆形截面允许通过的物料量最大。但是,对加工而言纯圆形截面可能不是经济的几何形状,所以,分流道系统比较常用的截面形状有两种,一种是梯形,是分流道系统中最为常用的形状;另一种是半圆形,其允许通过的料流最少,也就是产生的冷却效果最好。

4.模具浇口设计

微孔模具的浇口设计更为灵活,因为低黏度物料适应各种浇口尺寸和形状。但是,浇口位置是同样模具中平衡微孔模具充模模式的关键。下面详细讨论浇口尺寸和位置。

模具浇口尺寸与注射过程中浇口的成核速率和剪切速率有关,其总是需要与喷嘴尖孔径一起分析,保证成核只在一个位置处。与分流道尺寸设计类似,其设计不需要考虑保压过程。另外,微孔注射成型的注射体积速率一般都比较高,所以需要分析小浇口内的剪切,考虑材料加工所允许的最大剪切速率。与未发泡材料相比,由于富气体熔体的黏度低,微孔成型的最大剪切极限可以加大30%~40%。可以根据式(7-2)和式(7-3)估算理论成核速率。如果喷嘴孔是成核位置,成核速率可以根据式(7-1)计算。总的原则是,不论喷嘴孔处还是阀浇口哪一处是成核位置,都要达到最低压力降速率109Pa/s的要求。所以,对于填充材料,实际的压力降速率109Pa/s可能没有必要。此外,除了使用不同尺寸的浇口来平衡充模外,多浇口的所有浇口尺寸都必须均匀。总之,改变浇口尺寸是改善充模平衡的最后措施。

模具浇口位置对进行成功的微孔成型很重要。首先,即使注塑件的几何形状不是对称的,充模也必须是平衡设计。原因与分流道类似,只不过是在同一注塑件中均衡的充模形式。

如果注塑件厚度不同,浇口必须设置在薄截面处,而不是通常注射成型的经验做法——设置在厚截面处。这是因为微孔成型不需要保压,浇口就没有必要准备对模具进行保压,去除凹痕,补偿模具冷却过程中的收缩。对微孔成型来说,厚注塑件上的浇口会产生几个问题,如厚浇口处的后爆等,因为厚截面处是要冷却的最后截面,压力也是最高的,温度和压力为后爆创造了条件。厚截面浇口处产生的后爆问题只能通过延长冷却时间来解决。所以,这是微孔成型的特殊规则,即不在厚截面处设置微孔模具的浇口。

与厚截面的浇口问题类似,浇口总是微孔注塑件要冷却的最后位置。所以,微孔成型更有可能在浇口处产生瑕疵。在浇口附近进行更有效的冷却可以消除这种瑕疵。此外,通过更有效的排气、在浇口处设置纹理等可以减少瑕疵[8]。

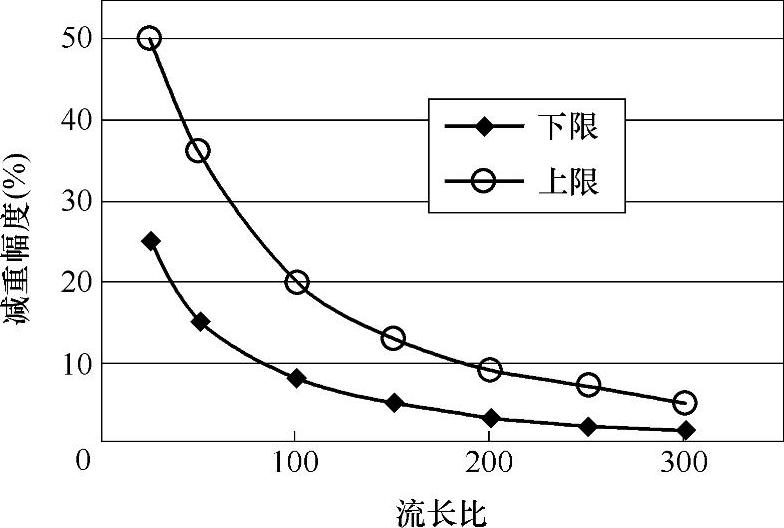

浇口位置还影响减重幅度及可能的泡孔结构。虽然微孔成型可以用于大流长比(充模过程中最长的流动长度Lflow与注塑件厚度c之比)的物料,但是建议设计浇口位置时根据最小流动长度与厚度之比来设计,这样有可能得到最大的减重和好的泡孔结构。流长比小时,型腔压力低,这就意味着注射压力和锁模力节省的能量更多。浇口距离短时,平衡流动模式也有助于提高制品的表面质量。此外,流长比小,注射时间短,这样充模自由流动前沿的泡孔长大就不会很严重。虽然减重幅度主要是由流长比决定的,但是还有很多因素影响减重幅度与流长比之间的关系,如熔体温度、注塑件的流动平衡、注塑件总厚度、填料种类和用量、总的注射时间、排气系统和表面粗糙度要求等。图5-9所示的曲线可以用作主要的设计参考,用于确定一定流长比时的初始减重幅度,进而确定模具分流道系统以及浇口的数量。在大多数微孔注射成型中,流长比一般为60:1~125:1,没有很高的注射体积流量(通常的注射成型机)。薄壁注射时,如果注射体积流量高,而且分流道采用的是阀浇口,流长比可以高达350:1。虽然在一些流长比很小的应用中,如果注射速度很高,减重幅度可以高达50%,但是过度发泡的注塑件并不是一种高强度的结构件,因为泡孔间的壁很薄。所以大多数情况下,微孔注塑件减重的经验值是5%~15%。另一方面,不减重或者减重幅度只有0.5%~1%是一些特殊的应用,在充模过程需要低黏度的富气体熔体填充模具而不会产生尺寸问题时注塑件需要很低的表面粗糙度值,而且强度不下降(见第8章中的详细介绍)。这可能成为微孔成型另一种众所周知的做法,而且在通常注射成型中的应用潜力更大。

此外,为了实现微孔成型的大多数优点,需要考虑下述因素:

1)设计短而薄的分流道和主流道,增强冷却。

2)不要将分流道设计得需要进行保压。

3)追求最佳的平衡流动(体积上的和热量上的)。

4)分流道系统的填充速率要高,同时要考虑冷却要求。

5)需要考虑的一点是流动速率低能产生最大幅度的减重和均匀的良好泡孔。

图5-9 减重与流长比之间的典型关系曲线

6)最好使用阀浇口,因为注塑件(不是分流道)和喷嘴中有压力降和相应的成核。

7)浇口的位置对于均匀的填充速率、冷却效率、减重和压力降等都很重要。填充注塑件可能不需要多浇口,但是熔接痕位置正确时多浇口可能有助于在注塑件内得到良好的泡孔结构。

8)浇口的平流区可能产生过量的压力损失,导致浇口过早冷凝。应该将其设计得尽可能短,如0.5~1mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。