与结构泡沫一样,微孔注塑件的物理性能一般都降低了。但是,与第3章中所讨论的一样,微孔注塑件的泡孔结构特殊,会提升其某些性能,如弯曲模量、伸长率和韧性等。此外,还发现玻璃纤维增强材料的性能能通过微孔成型得到更大的改善,因为微孔成型在注塑件内的泡孔附近能使纤维解取向。总的来说,微孔注塑件内均匀的小泡孔因残留应力低而提高了其物理性能。微孔注塑件物理性能的下降与减重幅度间的线性关系更好,而结构泡沫物理性能的下降与减重幅度之间是平方关系。下面将介绍不同的性能变化与减重之间的关系以及预测上述变化的模型。

1.性能计算模型

已经根据泡孔结构和数学模型对力学性能的预测做了很多研究工作[3,14-20]。基于整体表层泡沫(ISF)的常用模型由低密度泡孔芯层和周边同样材料的高密度表层构成[14,15,17],这一模型已经用作均匀泡沫的结构-性能模型。而实际的结构泡沫是整体表层泡沫,但结构泡沫件厚度截面上的典型密度分布是哑铃形的。注塑件未发泡表层与芯层处的大泡孔之间是过渡层,过渡层的定义就是靠近表面的小泡孔。过渡层是一种十分复杂的结构,很难预测,因为其随着加工条件、材料等变化。有很多忽略过渡层甚至是芯层材料的简化理论模型[14,16,17]。

尽管微孔注塑件实际上是无应力、无凹痕、无弯曲、无翘曲的,但是其力学性能除韧性外一般都低于未发泡注塑件,最终性能不仅取决于聚合物基材,更重要的是,其取决于泡孔结构,包括整体密度、密度分布、表层厚度、泡孔形状和尺寸等。但是,在发泡芯层要有均匀的泡孔结构,在发泡芯层与未发泡表层之间要有清晰的边界(如第3章中图3-3所示)[4]。一般来说,非结晶性材料发泡芯层与未发泡表层之间的边界比结晶性材料清晰,PC/ABS注塑件也有清晰的表层-芯层结构。这种泡孔结构与结构泡沫著名的哑铃形密度曲线有很大的不同[14],这样就有可能利用没有过渡层的简单表层-芯层-表层模型来简化微孔注塑件的性能预测分析[9]。有了这一简化模型,传统的泡沫强度公式就都可以用于微孔注塑件的力学性能计算,其将是表层和芯层各自力学性能的综合结果。微孔注塑件过渡区不再有更多的力学性能计算。如果厚微孔注塑件的泡孔尺寸分布不均匀,那么在图5-2所示的模型中使用平均泡孔尺寸,结果仍然可以接受,因为微孔注塑件中的泡孔尺寸差异一般没有结构泡沫中的那样大。

Bledzki等人提出了与图5-2类似的三明治式结构模型[20],即厚表层或者准表层和发泡芯层。但是,在三明治式模型中忽略了表层的垂直一侧,进行载荷计算时,将其简化为U形,即截面上的密度曲线看起来呈U形。此外,Bledzki提出的U形模型的特点是表层薄、芯层中心处泡孔大,一般用于非结晶性材料和低温模具制备的微孔注塑件。Bledzki指出,采用U形模型的发泡注塑件气体用量必须低,而且没有气体反压,减重幅度为5%~10%。另外,V形结构模型制得的注塑件需要在高的气体反压和高的气体浓度下成型,而且模具温度要高,所以可能就没有必要微孔成型注塑件了,因为模具温度高会延长成型周期。

此外,如第3章所述微孔注塑件的大多数结构,其泡孔特征被简化了,因为良好微孔注塑件的泡孔尺寸、形状和分布都很均匀。泡孔应该是球形的,而且厚度方向上泡孔尺寸均匀。如果泡孔结构均匀,那么泡孔模型可以进一步简化为正方形,将其看做二维模型。

图5-2 微孔注塑件三明治式模型[19](得到美国塑料工程师协会的版权许可)

2.力学性能

众所周知,泡孔结构可能决定了发泡注塑件的最终性能,尽管它可能不是弯曲强度的重要决定因素,但它是拉伸强度和冲击强度的决定因素。如果泡孔尺寸不均匀,泡孔在载荷作用下的变形就不均匀。实际上,某些弱的泡孔包括薄壁泡孔和大泡孔在厚壁、小球形的强泡孔开始变形之前就发生了很大的变形,这就是微孔注塑件中的泡孔和孔隙在应用过程中会导致过早失效的原因所在。与传统的力学计算方法一样,根据泡孔结构预测结构泡沫的力学性能十分困难,因为结构泡沫的微孔结构是不规则的[16]。微孔注塑件内有很均匀的泡孔结构,这就有可能将泡孔结构假设为均匀的来预测分析力学性能。在得出微孔注塑件物理性能测试结果之前分析泡孔结构很重要,因为在减重幅度相同的情况下,即使对于同样的材料,芯层材料的微观结构也会有很大的差异。另外,表层结构会成为微孔注塑件的拉伸强度和弯曲强度的决定因素。但是,如果注塑件内没有大的孔隙,主要的影响因素实际上是微孔泡沫的总体密度。密度越高,力学性能越好,包括弹性模量、拉伸强度、屈服强度、弯曲模量和弯曲强度等[20]。不过,冲击强度有些不同,不同文章在不同条件下得出的结论不同。

表5-2所列结果在第3章中已对SEM照片进行过讨论(图3-12~图3-14)。每个试样的结构都能很好地解释表5-2中物理性能的变化,因为它们的泡孔结构不同。尽管所有试样都是泡孔结构很好的注塑件,但是,减重15%试样的泡孔结构是最好的,泡孔小且分布均匀。

表5-2 30%(质量分数)玻璃纤维增强PBT发泡与未发泡注塑件的性能保留率 (%)

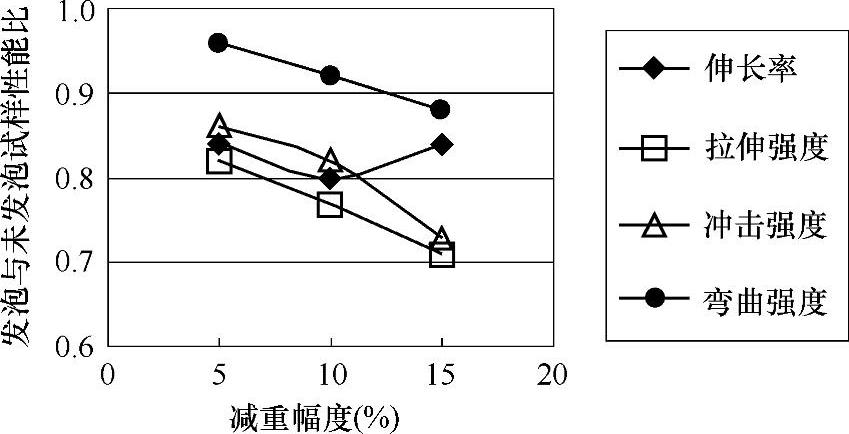

图5-3中20%(质量分数)滑石粉填充PP的力学性能呈现出的趋势与图3-12~图3-14中的类似。弯曲强度对表层厚度的依赖程度远高于拉伸强度,所以,泡沫的质量或者减重对弯曲强度的影响没有对Izod冲击强度和拉伸强度的影响大。伸长率得出的有趣结果表明,减重15%试样的伸长率高于减重10%试样,这是因为其泡孔密度高,韧性高于减重10%的试样。

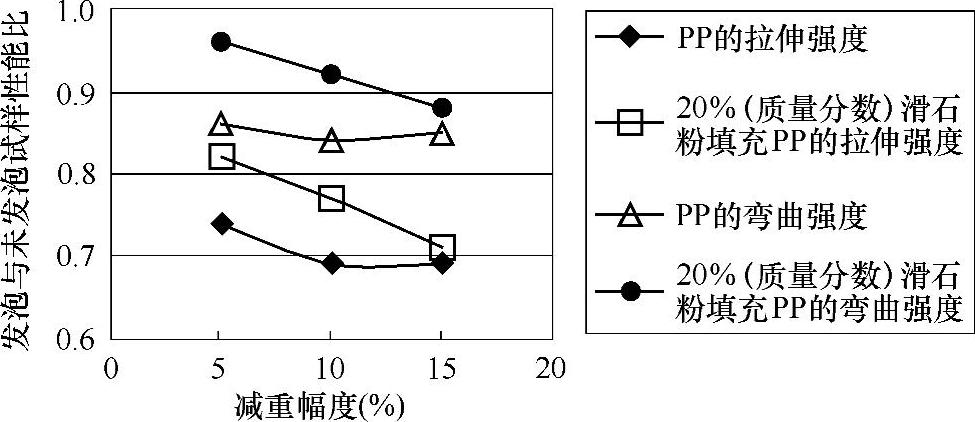

图5-4所示为20%(质量分数)滑石粉填充PP与未填充PP力学性能变化的比较。总的来说,填充PP的力学性能随着减重幅度增加的变化小于未填充PP。但是,减重幅度小时两种材料之间的不同还是比较明显的。未填充PP的性能下降在减重幅度大(高气体用量)时变化趋于平缓。另一方面,填充PP在减重幅度小时性能下降较少,这可能源于低减重幅度时其成核和泡孔结构好于未填充PP。而减重幅度大时,未填充PP和填充PP的发泡质量更接近,所以,两种材料的性能保留率也接近。因此,建议在减重幅度小时使用填充PP,以使微孔注塑件的泡孔结构更好,而且力学性能下降最小。

图5-3 20%(质量分数)滑石粉填充PP力学性能变化与减重幅度之间的关系

图5-4 20%(质量分数)滑石粉填充PP与未填充PP力学性能变化的比较

在图5-5中,33%(质量分数)玻璃纤维增强PA——Zytel®(73G33 HSLBKB031)减重后拉伸强度保留率最低。Izod冲击强度和弯曲强度性能下降处于同样的范围,但Izod冲击强度在减重为5%~10%时保留率一样。

如果未发泡PC注塑件出现脆断,则PC微孔注塑件的韧性有明显的提高[20],实际上这可以从U形结构模型和V形结构模型得到的未填充PC的缺口冲击强度得到证实[20]。此外,要提高未填充PC的韧性,减重幅度必须在8%~18%之间。

图5-5 33%(质量分数)玻璃纤维增强PA——Zytel®(73G33 HSLBKB031)的力学性能随着减重幅度的变化

玻璃纤维增强注塑件的性能与纤维的取向和泡孔结构有关系。一般来说,玻璃纤维增强材料的伸长率、弯曲强度和Izod冲击强度都好于未填充材料。不过,不论是玻璃纤维增强材料还是未增强材料,拉伸强度的损失都很大。还需要进行更多的研究工作,认真研究纤维取向、泡孔结构和物理性能测试,根据位置和模流方向仔细制样。

在第3章中定义了一个特殊的比值Rsw,即强度损失百分比与减重百分比的比值。有关Rsw与泡孔结构之间关系的详细讨论参见表3-1。下面从设计的观点给出泡孔结构与Rsw之间的关系分析。

很显然,图3-12和图3-13所示的减重15%和10%试样的Rsw值一样,这是因为两者的泡孔尺寸一样。尽管减重4%试样中尺寸为45μm的泡孔在目前行业所用设备能制备出的微孔泡沫范围之内,但是减重10%和15%试样的泡孔尺寸为15μm,其Rsw值远低于泡孔直径为45μm的试样。结论就是泡孔小是低Rsw值的决定因素,而Rsw值是减重幅度一定时影响强度下降速率的关键因素。微孔注塑件的设计准则就是通过最小泡孔尺寸如15μm等使Rsw值尽可能低。微孔注塑件Rsw值最低时将使减重最大时强度下降最小,而这能够节省原材料而又不大幅度降低未发泡材料的强度。

知道了Rsw,就可以根据减重幅度估算出强度下降,而减重幅度在注塑件成型之后立即就可以知道了。例如,表3-1中,减重10%试样强度下降1.6左右,也就是说这种PBT材料拉伸强度的下降值是结构相同、减重10%试样减重的1.6倍。所以,如果图3-13中所示的结构与减重10%试样的一样,那么,就可以预测出减重20%试样的拉伸强度,而其将比未发泡注塑件下降32%(1.6×20=32)。类似地,泡孔结构与减重4%试样一样的试样,其拉伸强度和弯曲强度的Rsw值都约为2.25,也就是说具有图3-14所示泡孔结构的试样的强度损失2.25倍于减重幅度。所以,如果减重20%试样的泡孔结构与图3-14所示的减重4%试样一样,那么其强度下降的预测值为45%(比未发泡试样下降45%,2.25×20=45)。

减重10%和15%的试样在结构上仍然表现出很多明显的不同。由于这两种试样的泡孔尺寸几乎一样,主要比较泡孔密度的差异。看起来似乎是泡孔密度越高,弯曲强度下降越少。减重15%试样的最大泡孔密度显示出的是最小弯曲强度比。此外,减重幅度决定了拉伸强度的下降幅度。所以,减重15%试样的Rsw值只是稍微高于减重10%的试样。不过,减重10%和15%的两种试样都证明细小的泡孔在保持低Rsw值中发挥着重要作用。

表5-2中30%(质量分数)玻璃纤维增强PBT试样的结果表明,更多的力学性能随着泡孔结构和减重幅度的变化而变化,分析如下:

1)只有减重4%试样的弯曲模量保持不变,与未发泡试样一样,这是因为减重4%试样中发泡芯层厚度只占30%,如图3-14所示。注塑件两侧的未发泡表层可能各占总厚度的30%,发泡芯层夹在两侧之中。容易理解的一点是,如弯曲测试的弯曲特征所示,弯曲模量主要是由表层厚度决定的。

2)弹性模量和拉伸强度的测试结果正常,与其他测试结果的总趋势一样,但是没有考虑泡孔结构。强度下降速率的变化与减重幅度增加值之间的关系介于拉伸强度与密度的线性和平方关系之间。

3)微孔泡沫的韧性好于未发泡注塑件,伸长率就是一个十分明显的例子,但是减重4%试样(泡孔尺寸为45μm)的伸长率与未发泡试样一样。即使是减重10%和15%试样更高的伸长率给出的结论也是小泡孔确实提高了材料的韧性。

4)表5-2中的Izod冲击强度数据也表明韧性有很大的提高,表中冲击强度随着减重幅度增加下降幅度较小也证明了这一点。减重4%试样的冲击强度也与未发泡试样的一样。

此外,减重10%和15%试样的冲击强度与减重幅度之间的关系甚至在线性关系之下,这种变化唯一合理的解释是图3-12~图3-14所示结构的结果。但是,有缺口与无缺口冲击强度的测试都是最复杂的测试,难以预测,因为其影响因素很多,包括最终注塑件中纤维的解取向[21]。

结构是解释图5-5~图5-8中注塑件性能变化数据的唯一可视结果。因此建议,对于要公开的任何材料测试数据都必须由第3章所给出的结构来验证。否则,同种材料、相同减重幅度时也可能有越来越多的不同力学性能数据公开,而且偏差很大。产生偏差的主要原因是微孔成型所得试样的泡孔结构不同。

正如上述计算结果所示,减重幅度与强度下降幅度之间不是完全的线性关系,这种关系对每一种力学性能来说都是不同的(见附录C、附录D和附录E)。

总的来说,表5-2中微孔注塑件的所有数据显示的弯曲模量与减重幅度之间的关系似乎都是线性关系,这一结论类似于结构泡沫[14]。这证明,弯曲模量主要取决于表层,而不是芯层。另外,两者之间的关系可以写成发泡与未发泡材料弯曲强度之比与减重幅度之间的关系,即

Rfs=afsx+bfs (5-1)

式中 Rfs——发泡与未发泡材料的弯曲强度比;

afs——弯曲模量线性关系式中的系数;

bfs——弯曲模量线性关系式中的常数;

x——减重幅度,由式(5-2)给出

式中 φg——泡孔体积分数。

理论上讲,泡孔内气体的模量项也是泡沫弯曲模量函数的一部分,但是与未发泡塑料的模量相比,其值非常小,因此,在模量计算时是可以将其忽略的[14]。

还要记住的一点是,上面弯曲模量的测量是在短时间内完成的,而蠕变是在微孔注塑件上作用长期载荷后才出现的,这是所有热塑性塑料和泡沫常见的性能,需要单独测试。总的来说,要提高弯曲模量可以考虑下述一些措施:

1)提高整体密度。

2)在弯曲的外侧增加表层厚度,防止拉伸断裂,但是要减小内侧表层厚度,进而减少褶皱形式的压缩[18]。

3)改善泡孔结构没有表层那么重要,但是有利于弯曲模量的提高。

4)在适当位置增设筋。

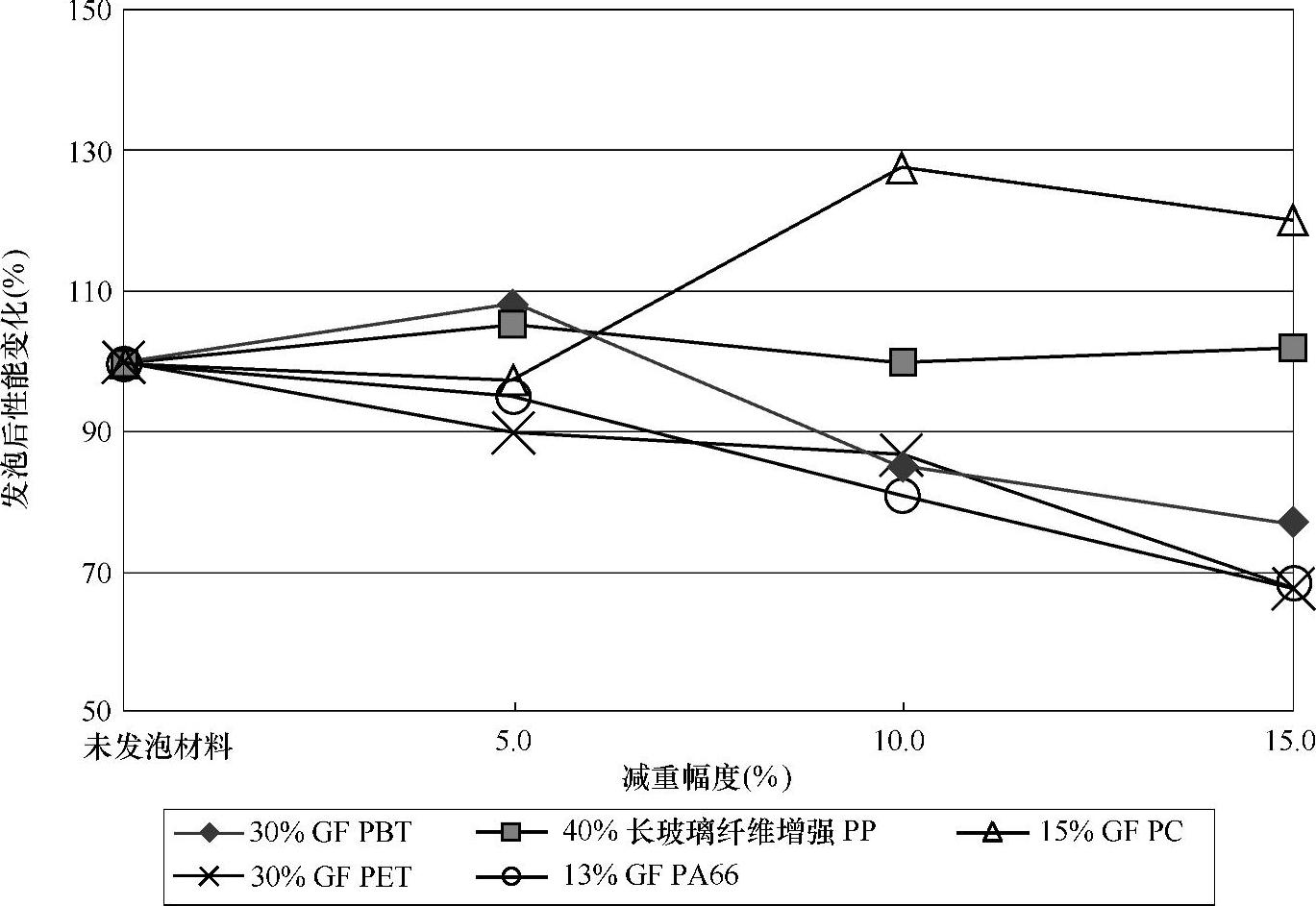

总体来看,玻璃纤维增强微孔注塑件都表现出很好的弯曲模量。图5-6表明,至少三种玻璃纤维增强材料的弯曲模量都高于未发泡材料(增加100%以上)。如图5-6所示,即使是在减重15%的情况下,40%(质量分数)长玻璃纤维增强PP和15%(质量分数)长玻璃纤维增强PP都保持了未发泡材料优异的弯曲性能。这可以由下述事实来解释,即微孔发泡改善了注塑件内玻璃纤维的取向。

图5-6 玻璃纤维增强材料的力学性能随减重幅度的变化[22]

图5-6中Spindler所测试的30%(质量分数)玻璃纤维增强PBT微孔注塑件弯曲模量的类似结果与表5-2中的数据接近。但是,减重5%试样的测试结果不同于表5-2中的结果,Spindler发现减重5%试样的弯曲模量甚至高于未发泡试样。

材料不同时计算弯曲模量的线性方程中的系数和常数见表5-3。

表5-3 材料不同时计算弯曲模量的线性方程中的系数和常数(www.daowen.com)

不过,Spindler还发现未填充ABS/PC微孔注塑件的弯曲模量也高于未发泡注塑件,如图5-7所示。这可能与表层厚度有关,因为PC具有发泡表层厚的特点。此外,ABS/PC合金有助于实现高效成核,所以试样的泡孔结构很好。

图5-7 未填充材料的力学性能随减重幅度的变化[22]

微孔注塑件的拉伸性能是上面测试的所有性能中最差的。拉伸强度一般是由泡孔决定的,换句话说,也就是如果注塑件内有孔隙,拉伸破坏会首先从注塑件内存在的最弱孔隙处开始,这就导致测试过程中拉伸强度很低。下面给出了提高拉伸强度的一些措施:

1)提高整体密度。

2)增加表层厚度。

3)改善泡孔结构。

微孔注塑件的冲击强度也是最难正确估计的性能。对结构泡沫来说,建议Izod缺口冲击强度测试结果只用于比较不同牌号的聚合物,而不用于比较不同种类的聚合物[14]。研究发现,冲击强度随着熔体流动速率的提高而下降。提高微孔注塑件冲击强度的几种方法如下:

1)提高整体密度。

2)增加表层厚度。

3)使用高冲击强度级树脂。

4)改善泡孔结构。

改善泡孔结构对冲击强度有重要影响。Michaeli等人还发现,在冲击测试过程中,如果泡孔细小,试样吸收的能量可增加多达3倍[23]。细小的泡孔可以采用呼吸性模具技术制得(见第8章)。

玻璃纤维增强材料微孔注塑件的抗蠕变性能、拉伸强度和弯曲模量都有很大提高。此外,碳纤维也用于增强微孔注塑件,而且碳纤维的性能好于玻璃纤维,原因如下:

1)碳纤维的弹性模量约为玻璃纤维的3倍。

2)碳纤维的拉伸强度没有玻璃纤维好,但是碳纤维增强材料注塑件的实际拉伸强度高于玻璃纤维增强材料。这是因为传递到碳纤维上的载荷比例远高于传递到玻璃纤维上的。换句话说,也就是碳纤维增强材料注塑件承受的拉伸载荷中,碳纤维承担的部分高于树脂本身。

3)碳纤维的热胀系数与玻璃纤维有很大的不同,这是两者收缩性能不同的重要原因。

4)在相同载荷下碳纤维的伸长率小于玻璃纤维。

注塑件中纤维的取向是玻璃纤维增强材料的一个缺点。微孔注射成型有可能改善纤维取向产生的各向异性。图3-16表明了微孔注塑件中的纤维分布结构,很显然,微孔使发泡芯层发生了一些纤维解取向。微孔成型改善了纤维取向,使纤维增强微孔注塑件的性能分布更均匀,这被看做是纤维增强材料微孔注塑件的一个优点。

将微孔注塑件总体力学性能的有关经验总结如下:

1)弯曲模量与减重幅度(或者密度降低幅度)之间的线性关系可以用于微孔注塑件的设计。

2)尽管泡孔结构可以大幅度提高细小泡孔结构注塑件的拉伸强度,但平方关系仍然适用于微孔注塑件拉伸强度的计算。

3)如果不分析泡孔结构和纤维取向(如果用纤维填充),冲击强度设计难以确定。

4)伸长率是韧性指标,微孔泡沫的伸长率一般都是增大的。但是,可能还取决于原有材料的韧性。

3.收缩率

未发泡材料,尤其是半结晶性材料的收缩率,是决定未发泡注塑件尺寸的主要因素。但是,微孔注塑件基本上解决了收缩率问题,因为在模具冷却过程中泡孔在长大。一些实验室里进行的实验详细研究了微孔注塑件的收缩率测试,并与同样的未发泡材料进行了比较[8,22]。对于未填充材料,微孔成型后注塑件收缩率下降(平均下降16%),玻璃纤维增强材料尤其如此,因为其增强了成核和均匀分布微孔的形成,均匀的微孔结构有助于大幅度降低注塑件的收缩率。Kelvin对四种不同牌号的PP所进行的收缩率研究给出了类似的结果。未填充PP共聚物、20%(质量分数)滑石粉填充PP、30%(质量分数)玻璃纤维增强PP和40%(质量分数)玻璃纤维增强PP的平均收缩率分别为1.73%、1.3%、1.2%和1.2%[6]。填充PP和未填充PP两者的收缩率相差如此之大,这可能是未填充PP中泡孔结构不好造成的,如果其变成微孔结构,收缩率实际上要小得多。所以,其收缩率需要由结构来验证,在实际应用中不分析泡孔结构、保证其是均匀的微孔结构,就不能使用。

对于一些单相冲击改性的非结晶性材料,如PPE/PS-HI等,微孔注塑件的收缩率并不随减重幅度的变化而变化[6]。但是,对于PC基材料,如PC/ABS和IMPC等,收缩率随质量的下降而增加[6]。对于ABS材料,收缩率随着减重幅度的增加而逐渐增大[6]。上述多相材料受微孔成型的影响更大,因为在减重15%时,ABS、PC/ABS和IMPC的收缩率分别增大30%、30%和58%。

未填充材料的微孔成型实验还有一些异常结果,其收缩率增大的原因可能是聚合物内存在着比较大的泡孔,这些大泡孔在注塑件冷却过程中塌陷,而这可能产生大的收缩率。实验得到的收缩率增大的平均值为6%[8,22]。

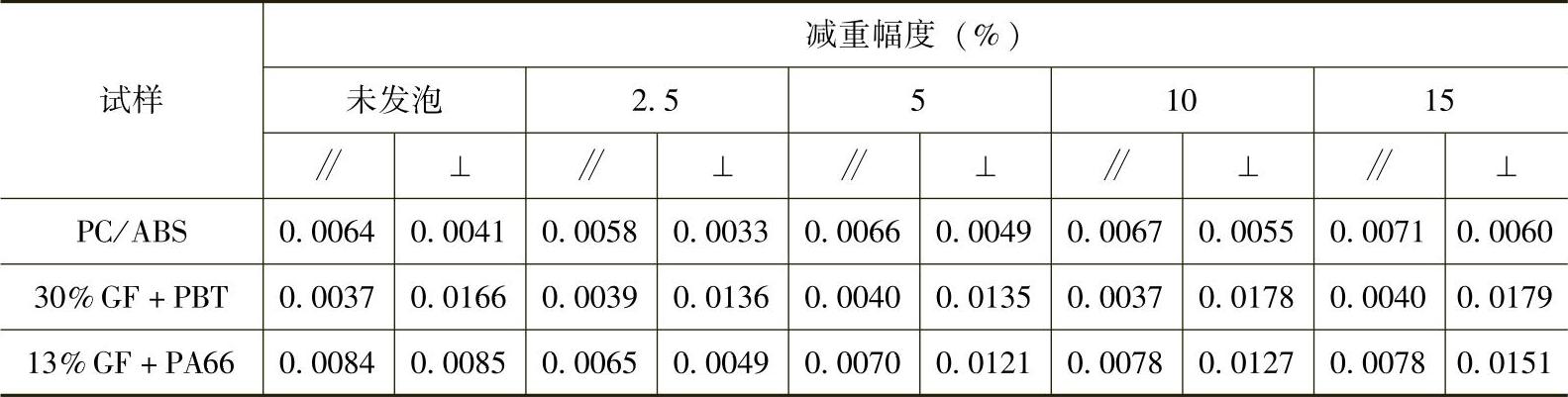

众所周知,收缩率就像是注塑件设计、浇口位置和类型、温度、型腔压力等的副产物,与树脂的实际收缩率一样。研究人员还在对多种树脂进行研究,以期更好地掌握微孔成型对收缩率的影响。研究是在165mm×19mm×3.2mm的样条上进行的,表5-4给出了三种测试结果[22]。

表5-4 收缩率[22] (单位:mm/mm)

注:∥—平行于模流方向;⊥—垂直于模流方向。

在测试中形成了两种模式。一种是微孔成型似乎对试样在模流方向上的收缩率没有什么影响[22]。这是事实,即所有结果都在树脂制造商对相应材料所建议的范围内。

第二种模式是垂直于模流方向上的收缩率看起来受微孔成型的影响比较大,尤其是玻璃纤维增强树脂[22],结论类似于上述结果。减重2.5%时,收缩率只比未发泡注塑件稍有下降。随着减重幅度的进一步增加,收缩率大幅度增大。微孔注射成型时,如果充模速率高,有可能产生大的分子取向和玻璃纤维取向,因而增大了垂直于模流方向的收缩率,这在长条试样上最为明显。

初步的测试结果似乎表明,超临界流体的发泡行为对树脂的收缩率几乎没有影响,分子取向和纤维取向可能是要考虑的主要因素[22]。任何应用中实际的收缩率随着注塑件设计、选材和加工条件的变化都可能产生很大的变化。

由于不仅是不同注塑件之间收缩率不同,而且同一注塑件内收缩率也不同,因此,在设计微孔注射成型用的模具时,需要将微孔成型对收缩率的影响看成是又一个变化因素。结论是微孔成型时收缩率和翘曲都会得到减小[22,24]。Kramschuster等[24]对微孔成型时注塑件的收缩和翘曲进行了定量的研究,结果发现,超临界流体用量和注射速度对注塑件的收缩和翘曲影响最大。

Trexel还发表了关于未发泡注塑件与MuCell®工艺发泡注塑件尺寸变化的一些有价值的数据[8]。表5-5中的数据表明,与未发泡注塑件相比,典型的微孔注塑件有优异的尺寸稳定性,即使其质量变化大于未发泡注塑件,减重分别为5.2%和9.2%的微孔注塑件在两个方向上的尺寸变化率都小于未发泡注塑件18%~25%。

表5-5 微孔注塑件与未发泡注塑件的尺寸变化[8]

注:1.得到参考文献[8]的许可,复制本表。

2.试样为POM适配器,尺寸为71.5mm×105.9mm,扁平形,厚2mm;浇口尺寸为1.75mm×0.75mm;未发泡注塑件质量为23.85g。

4.热性能

从一些微孔注塑件的应用报告可看出,采用微孔工艺时注塑件发泡后绝热性能提高了[8]。与预期的一样,热导率随着减重幅度的增加而下降,这可以解释为注塑件中存在大量气体微孔所致。对于Noryl®MH230,热导率的值不会受发泡过程影响。

5.声学性能

与微孔结构的绝热性能原理类似,微孔泡沫材料的吸声性能也是其多孔结构的一个独特性能,优于传统泡沫。Park和他的同事[25]所进行的研究表明,多孔率和泡孔密度的作用不是相互交叉的,而且多孔率不是微孔泡沫材料中孔相互联系的一个充分参数。在三种不同的频率范围内研究微孔泡沫的吸声性能,探讨其结构的不同影响。微孔泡沫声波的统计分析表明,低频时(小于1000Hz),多孔率和大泡孔的作用是主要参数。在这一频率范围内,微孔材料的流动阻力和热扩散决定着吸声性能(可以从性能上预测这一范围内的热特征长度)。在低频范围内,在达到最大的吸声之前,吸声系数线性增大。所以,在低频范围内,微孔成型工艺可能要关注泡孔数量,而不论泡孔尺寸大小。在中频范围内(2000Hz),小泡孔对声学性能的影响为主要因素。所以,微孔成型需要关注泡孔尺寸控制,以得到最佳的声学性能。在高频范围内(高于2000Hz),多孔率的影响不存在了,泡孔密度产生了另一个小峰[25]。微孔材料的黏性特征长度和弯扭是主要的。所以,高频时,泡孔密度对吸声性能起着重要作用,多孔率(Tortuosity)的影响不存在了;泡孔尺寸的影响仍然起作用,但不再是主要作用。模拟研究得到了具有高泡孔率、低泡孔密度和大泡孔尺寸结构时的最佳性能[25]。

按照ASTMC-1050方法来测定微孔泡沫通常的吸声系数。

6.电性能

Spindler公开了微孔注塑件电性能的测试结果[22]。也对30%(质量分数)玻璃纤维增强PET、PC/ABS和30%(质量分数)玻璃纤维增强PBT进行了介电强度测试。实验室研究发现,与未发泡注塑件相比,即使是三种树脂的减重高达20%时,MuCell®工艺成型注塑件的介电强度也没有变化。

Spindler的研究中还测试了三种树脂的体积电阻率[22]。即使是在减重高达20%时,PC/ABS共混物和30%(质量分数)玻璃纤维增强PET的体积电阻率也与未发泡试样一样,30%(质量分数)玻璃纤维增强PBT微孔注塑件试样的电阻率在减重接近10%时与未发泡试样接近。

7.其他性能

微孔工艺对PET、PC/ABS和PBT三种材料的阻燃性能没有大的影响[22],一些未发泡试样的结果甚至比微孔试样还差。

减重≤5%时,UL不要求进行额外的阻燃性能测试,因为UL746D已经包括了发泡材料。减重>5%时,UL要求进行额外的阻燃性能测试。

微孔结构不会使注塑件的耐化学药品性有很大的变化,但是,可能改变注塑件的表面张力和表面粗糙度,而这两者可能对某些耐化学药品性有些影响。

参考文献[22]中测量了微孔注塑件的体积电阻率。在减重幅度高达20%时,PC/ABS和30%(质量分数)玻璃纤维增强PET都表现出了与未发泡注塑件一样的体积电阻率。30%(质量分数)玻璃纤维增强PBT微孔注塑件试样的电阻率在减重接近10%时与未发泡试样接近。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。