未发泡注塑件的任何几何形状对微孔注塑件来说都是可以接受的设计,因为单相溶液的黏度低,且在充模过程中泡孔长大能很容易地填充任何通常注射成型难以填充的区域。但是,要考虑有关微孔注塑件设计的几个问题,以充分利用微孔成型的优点。要考虑的因素如下:

1)壁厚。

2)这种几何结构的平衡充模对微孔成型至关重要。

3)分型线。

4)微孔成型时脱模斜度要增大。

5)对微孔成型来说,半径和内圆角不像其对不发泡成型那么重要,因为微孔成型充模能够很容易地填充模具的角落。

6)为便于脱模,筋的高度要有限制。

7)要考虑形成熔接痕的孔。

8)利用凸起解决微孔成型的冷却问题。

9)倒陷不是要填充角落的问题,而是冷却时要考虑的问题。

10)熔接痕要考虑微孔注塑件的强度。

11)使用模内嵌件时要特别关注微孔注塑件的强度。

12)公差一般不再是微孔注塑件的主要问题。

13)表面质量问题总是微孔注塑件的一个缺点,除非采用特殊措施加以解决。

14)微孔成型时注塑件不再有凹痕问题。

15)在大多数情况下,微孔成型时注塑件翘曲轻,这是其一大优点。

下面讨论微孔注塑件设计的细节问题。

1.均匀壁厚

设计注塑件时,壁厚总是一个要考虑的重要因素。在微孔成型时,壁厚对尺寸稳定性的影响比传统成型时的小,但对成型周期的影响大。另一方面,未发泡注塑件设计时一个熟知的规则是要制备冷却均匀、可能没有翘曲的注塑件。这是一个更为重要的问题,即微孔注塑件要设计得整个注塑件内壁厚都是均匀的。微孔注塑件有一个优点,就是由于泡孔的长大,不论壁厚变化有多大,微孔注塑件都能消除凹痕。但是,设计微孔注塑件的壁厚时有几个问题要牢记:

1)均匀的壁厚会使泡孔尺寸在整个注塑件内均匀分布。壁厚的突变会使注塑件局部产生一些空隙或者大的泡孔。这些空隙和大的泡孔会大大降低注塑件的强度,而且不必要地延长了冷却时间。尺寸稳定性可能是局部不平衡收缩造成的,注塑件内可能出现翘曲。

2)如果注塑件的结构设计不能避免局部厚截面的存在,那么有必要使厚度从薄截面逐渐过渡到厚截面,在厚截面处制得好的泡孔结构,而且保证几何尺寸扭曲小。不论是什么注塑件,壁厚变化都不应该大于3:1,而且厚截面的最大壁厚不应超过4mm。

3)如果冷却不充分,局部厚截面处可能产生后爆。这在未发泡注塑件厚截面处设有浇口时很常见。如果将这种浇口设在相同模具微孔成型注塑件的厚截面处,那么,在注塑件从模具中推出后会产生后爆。从充模的角度看,浇口处是材料注入模具的最后集中地,其熔体温度和熔体压力都是最高的,这样,就会使冷却时间最长,而且最有可能的是最后冷却的泡孔内的残留压力导致产生后爆。

另一方面,微孔注塑件能够有薄至0.3mm的厚度,有可能减重4%~8%[6]。Wang等人[13]测试了厚为1mm的PE-HD微孔注塑件,注射时采用的是冷流道和扇形浇口;所用气体为CO2,用量为5%(质量分数);得到的注塑件减重高达20%,而且泡孔结构很好,泡孔尺寸为20~100μm。实际上薄壁微孔注塑件的定义是厚度不超过1mm,且具有特殊的性能,因为其使用的是阀浇口,而且泡孔尺寸很小,不大于5μm,这也是薄壁微孔注塑件仍然能有一定程度减重的原因所在。此外,这种均匀的小泡孔使注塑件的强度高于大泡孔的厚壁注塑件。

2.与壁厚有关的减重

如果流长比和成型条件一样,那么,减重程度还与注塑件的壁厚有关,这是因为微孔泡沫中芯层的厚度随着注塑件总厚度的增加而增加。但是,如果加工条件一样,表层厚度并不随着注塑件总厚度的变化而变化,所以,注塑件越厚,总的减重就越大。

众所周知,微孔注塑件的强度随着减重程度的增加而降低,所以,在这种情况下,微孔注塑件可能需要重新设计,增加壁厚,弥补减重所导致的强度下降。

建议微孔注塑件的总厚度不超过4mm,这是因为其壁厚越大,可能使冷却时间越长,从而有可能使微孔成型丧失周期缩短这一优势,而且使微孔成型的成本更高。微孔注塑件具有绝热效果的临界厚度是由成型条件决定的。如果微孔注塑件的厚度有必要是4mm,那么只有在充模时具有高注射体积流量和小流长比(≤100:1)时才有可能使其冷却时间小于未发泡注塑件。但是,如果流长比很小,如小于等于50:1,仍然有可能得到壁厚均匀的厚微孔注塑件。另外一个事实是,如果翘曲是一些不发泡厚注塑件的主要问题的话,那么这种厚注塑件的性能能通过微孔成型获得很大的改善。在这种情况下,微孔注塑件仍然是改善其翘曲的一种比较好的选择,而且肯定也能将凹痕从厚注塑件表面去除掉。这样,可能需要尽可能地提高注射速度,而且使模具温度低于通常的模具温度。进一步的研究需要探索壁厚与有效冷却模拟时成型工艺之间的关系。对于微孔成型注塑件总的壁厚,表5-1给出了建议的最小壁厚与平均壁厚。

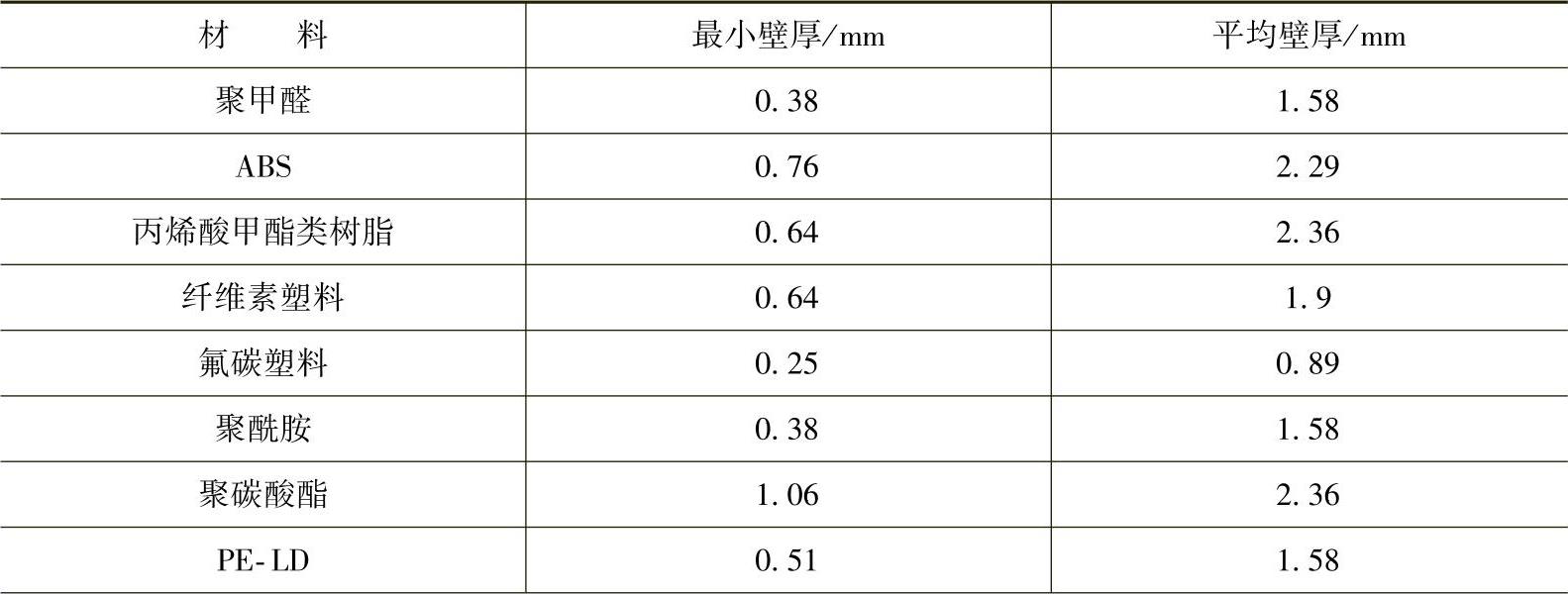

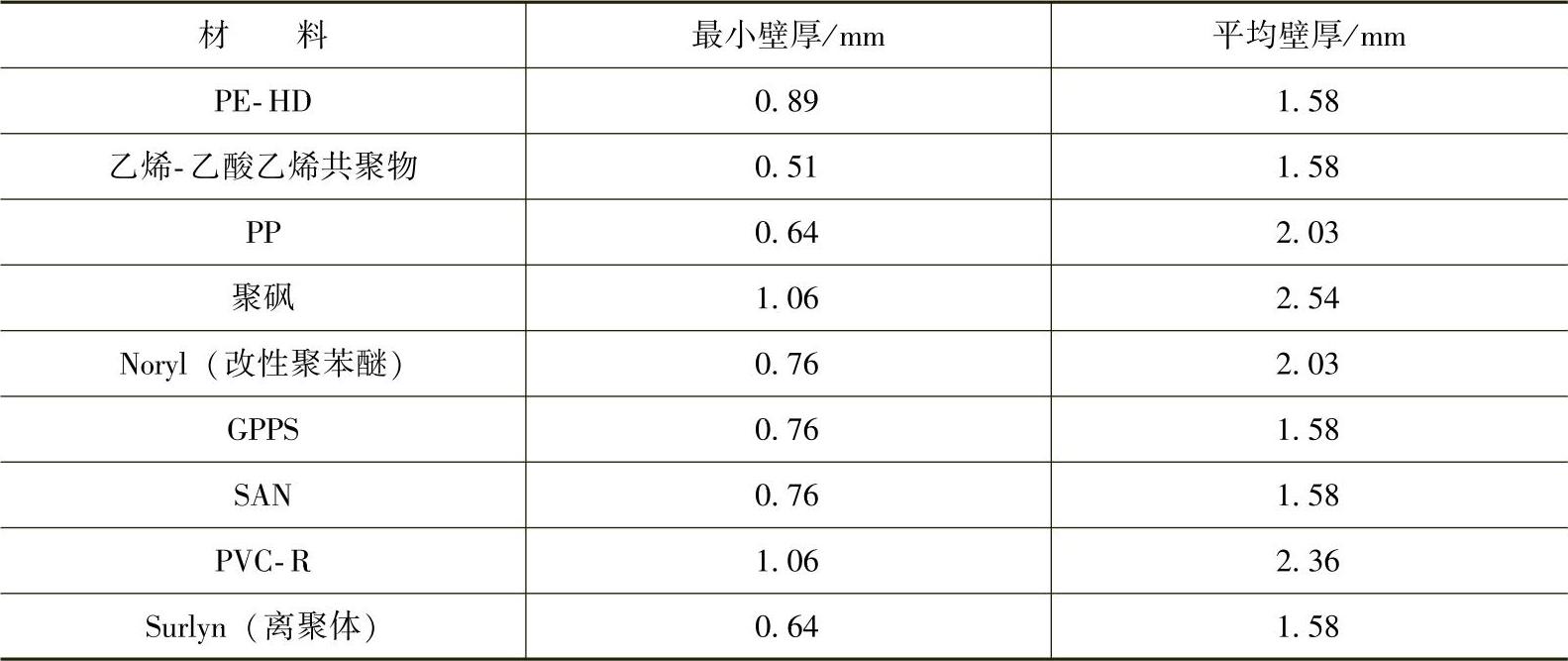

表5-1 建议的热塑性微孔注塑件壁厚

(续)

3.筋的设计

筋是提高注塑件强度和刚性但不增加注塑件壁厚和质量最为重要的设计,也是通过加强筋、加强板提高微孔注塑件刚性的一种途径。筋位置设置错误所致的表面缺陷即所谓的凹痕不再是微孔注塑件的问题。但是,与未发泡注塑件的筋相比,微孔发泡注塑件筋的强度相对较低,因此,筋位置不正确所致的翘曲在微孔发泡注塑件中仍然存在。总的来说,即使是大型注塑件,也需要研究微孔注塑件大脱模斜度时的短筋。筋或板所形成的T形截面的刚性与厚直角截面相当,因为材料少,所以质量轻。理论上讲,正如Okamoto在其书中[6]所描述的,微孔注塑件筋的设计不再受不能保压筋下凹痕的限制,这是因为泡孔长得很大,能够解决筋与注塑件主体连接处的收缩问题。此外,由于富气体熔体黏度低,而且泡孔在模具内长大能够填充最后的角落,因此微孔成型能够很容易地填充更深、更薄的筋。泡孔长大使最后的角落容易填充,而这一般是由高的保压压力来实现的。

但是,还会出现更多实际的问题,因为存在筋处在充模过程中没有充分排气(将在下面模具设计中进行讨论)以及深筋从模具内推出的问题。所以,下面讨论与微孔注塑件筋有关的几个新问题。

1)筋的厚度应该与未发泡注塑件的一样,即为其相邻壁厚的40%~80%。有些材料,如聚甲醛等,筋的厚度最好还要小一些,最大只有相邻壁厚的50%。

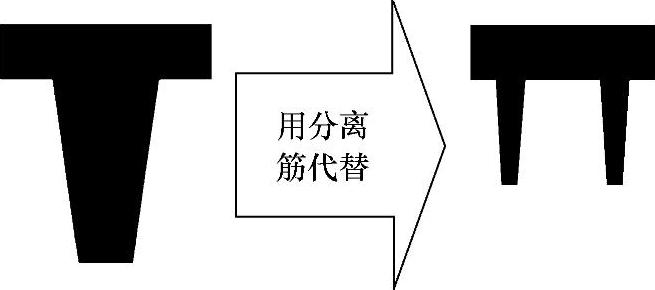

2)要提高筋或板的刚性,一般是通过增加筋的高度而不是其厚度来实现。在结构要求筋的厚度大于相邻壁厚时,最好增设高度小一些的筋,就是图5-1所示的所谓分离筋。两根筋之间的间距应不小于2倍的相邻壁厚。

图5-1 分离短筋代替深且厚的筋(www.daowen.com)

3)筋中泡孔的长大可能会使筋的推出困难。解决的方法是增大脱模斜度,约两倍于未发泡注塑件。

4)筋的发泡芯层会降低其拉伸强度,可能使筋在推出过程中断裂,所以设计筋座半径时不仅必须解决推出过程中筋的断裂问题,而且还要像筋增强一样提高注塑件的性能。

5)另一方面,由于富气体熔体的流动性好,因此筋的最小厚度可以小于未发泡注塑件,但是,最终厚度还是由刚性要求决定的。

4.凸起设计

凸起是突出的垫或者突出的截面,为注塑件提供足够的固定表面,增加注塑件孔或者槽周边的面积,以分散载荷,将载荷传递到注塑件的主结构处。如果所加载荷很高,可能要将凸起设计得厚一些。但是,微孔注塑件有一个最大厚度限制,即不超过4mm,所以,解决的途径就是增设筋,使筋将凸起与相邻壁连接在一起。与上述原因相同,可能需要将微孔注塑件上的不发泡凸起去掉。有不发泡的凸起时,其底座壁截面局部厚化,把壁连接在一起,但这对微孔注塑件来说太厚了,因为不发泡凸起会出现特殊的冷却问题。

另一方面,与筋类似,凸起的高度要设计得尽可能小。对于未发泡注塑件,经验是凸起的高度不应大于两倍的直径。但是,微孔注塑件可能要求凸起的高度不大于垫或凸起的直径。否则,需要增大脱模斜度,在很短的成型周期内凸起也会出现推出和冷却问题。

此外,如果不在最后充模位置处,一般就是型腔内孔附近凸起底部,相应地设置排气口,则高的凸起可能会产生成型问题。

5.脱模斜度

为了保证未发泡注塑件很容易地从模具内取出,有必要在注塑件上设置脱模斜度。一般来说,要求将脱模斜度设置在注塑件的两侧和芯孔上。但是,由于微孔注塑件在模具冷却过程中要膨胀而不是收缩,因此其脱模斜度几乎两倍于未发泡注塑件。有时,微孔注塑件的膨胀很大,有可能粘附在凹模(型腔)或凸模(型芯)上。如果微孔注塑件的设计允许,推荐其脱模斜度为2°~4°。换句话说,也就是每一侧都有1°~2°的锥度,这样微孔成型操作就会有双倍的自由。如果设计采用的是上述方案中的短筋,那么,脱模斜度为2°~3°,也就是每一侧有1°~1.5°的锥度时,一般来说,微孔成型就比较令人满意了。

6.半径和内圆角

微孔注塑件上的半径和内圆角的作用与未发泡注塑件的一样,就是使材料在充模过程中在角落处更为均匀地流动。此外,微孔注塑件未发泡表层不需要半径和圆角来释放壁厚变化和内载荷方向变化所致的应力集中。半径和圆角还提高了注塑件与模具的强度,对改善注塑件的外观和触感都有利。只要有可能,微孔注塑件都要设置最小0.5mm的内、外圆角半径。

半径和圆角仍然是结晶性注塑件设计要重点考虑的因素,这是因为结晶性材料如聚甲醛等对冲击更为敏感,经验数据是内圆角半径是相邻壁厚的25%~75%,相应的外圆角半径应设计得保持弯曲时壁厚均匀。

7.公差

设定微孔注塑件公差的经验是采用未发泡注塑件的最小公差,因为微孔注塑件的公差可以设计得比相应未发泡注塑件小得多而不必增加成型成本。此外,如果间隙与飞边有关,微孔注塑件的公差无论如何也要设计得小一些,因为富气体熔体的黏度低,很容易产生飞边,但是,如果模具设计时已经在分型面上考虑了紧配合,就没有必要了。

对于吸湿性材料,微孔注塑件公差的问题就很特殊。例如,在环境条件由非常干燥变到相对湿度为70%~80%时,PA66会发生8%的体积变化。在同样的湿度条件下,PA66微孔注塑件的体积可能会有高于8%的增加。

至少是在目前,大多数微孔注塑件的公差都设计得与未发泡标准注塑件一样,因为微孔注塑件没有测试数据。此外,采用此种方法时微孔注塑件的公差也没有什么问题。所以,采用未发泡注塑件的公差,对于微孔注塑件肯定没有问题。

8.孔

通常注射成型时通孔在微孔成型时肯定不是问题,但是对于一般只是固定在一端的不通孔,如果销比较长的话,不通孔可能会在注射压力高时因通常注射充模过程中销的变形而发生扭曲。微孔成型时,注射压力低,这样,如果不通孔不是很长,一般来说,也不是问题。总的来说,注射成型孔设计的一些规则仍然适用于微孔注塑件:

1)盲销的深度应限制在直径的2倍。

2)微孔注塑件上相邻孔或者孔与侧壁之间的距离最小应为一个孔径。

3)如果孔上有螺纹,最小间距应该增加到螺纹孔直径的3倍左右,以避免应力所产生的问题。

9.倒陷

不论是微孔注塑件还是未发泡注塑件同样都会产生倒陷,但是圆形、薄壁注塑件上最好是浅而简单的倒陷,这种倒陷是注射成型过程中注塑件从型腔内推出时形成的。微孔注塑件材料的韧性得到了提高,所以未发泡注塑件的倒陷规则都适用于微孔注塑件。另外,微孔注射成型时有一条规则要记住,就是在模具冷却过程中发泡注塑件不仅收缩,而且也膨胀,所以微孔注塑件有可能不是保持在模具销或者芯的一侧,而是保持在型腔一侧。这就成了微孔注射成型的一种特殊要求,即要确定注塑件保持在哪一侧,以及相应地设计推出系统。

微孔注塑件推出采取的一项十分特别的措施是,如果通常的推出系统要求模具打开时注塑件保持在型芯一侧,那么主型芯表面上就要有一些倒陷,否则,微孔注塑件可能很容易保持在型腔一侧,而这会产生脱模问题。这是因为,在大多数情况下,型腔中没有推出系统。如果型芯表面不允许有倒陷,就必须增大微孔注塑件的脱模斜度,直到开模过程中注塑件保持在型芯一侧。

10.螺纹

微孔成型很容易填充细牙、尖角等,而这些部位在通常的注射成型时是很难填充的。微孔螺纹不会出现不发泡螺纹中的应力集中问题,因为微孔成型是无应力的。另一方面,一些常规塑料螺纹设计规则仍然适用于微孔螺纹,但关注点不同。例如,所有螺纹的牙底和牙顶都应该是半径为0.127~0.25mm的圆形,这些在微孔注塑件上仍然适用。但是,微孔注塑件上设置半径的目的是为得到更高的螺纹牙强度,而不是为解决尖角处的充模困难问题。微孔成型时也不推荐采用小直径螺纹。一般来说,直径≤6mm的螺纹最好选择在成型后机械加工。此外,通常的注射成型对制备十分细小的螺纹(小于2级和28螺距)也有一些限制。微孔注塑件牙的强度会有20%~30%的下降,具体的下降幅度取决于泡孔结构和表层厚度。用于微孔注塑件上的微孔螺纹对小直径螺杆也有类似的限制,因为微孔螺纹牙的强度发生变化。

11.模内嵌件的使用

模内嵌件在工程塑料上有很多成功应用。与上述微孔螺纹设计类似,未发泡注塑件一些模内嵌件的规则也适用于微孔注塑件,只是要特别关注强度差的微孔材料以及模具冷却过程中微孔注塑件的膨胀。一些适用的规则总结如下:

1)未发泡注塑件的嵌件一般都没有尖角,考虑到强度问题,微孔注塑件也需要如此。

2)嵌件的尾部应有圆角,最好是整球形。

3)母螺纹嵌件应有不通内孔,而不是通孔。

4)嵌件的壁厚需要与其外径相当,而且在任何情况下都不应该小于其外径的一半。

5)在将嵌件放入模具之前将其加热到200~210℉,对未发泡注塑件成型很有帮助,而这在微孔成型时就不再需要了,因为微孔成型是无应力成型。

12.对称性

未发泡注塑件设计时,最好采用对称性设计,因为不对称的注塑件在成型过程中以及成型之后都有可能产生尺寸控制问题。微孔注塑件设计时这一点更为重要,因为平衡型腔的存在是通过均匀充模得到均匀泡孔的关键。充模路径不均衡可能会在充模路径短时产生局部过充问题,而在充模路径长处产生充模不足问题。泡孔堆积过密可能产生过高的残留应力,还有可能产生后爆。此外,还会使注塑件推出和组装产生问题。总的来说,微孔注塑件结构不对称是注塑件设计中需要花大成本解决的问题,如果可能,应尽可能避免这种设计。

13.分型线

分型线简单一些,这对注塑件设计总是适用的,即要采用单一的直线分型线。主要的考虑就是注塑件要能很容易地从型腔中脱出,而且模具加工也要容易、可行。步阶分型线有可能使模具结构复杂化,增加机械加工成本和维修成本。选择分型线在模具上的位置也很重要,要防止其出现的位置不当。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。