在聚合物中添加填料时的主要特点是填料与结构反应并粘附于结构上,这对填料填充的微孔注塑件非常重要。如果将没有粘附性的材料加到塑料中,仍然可能形成微小孔隙,有助于形成泡核。然而,塑料中没有粘附性的填料常常会使填充材料在拉伸和弯曲时变脆、变弱。因此,并不建议将没有黏附性的填料用于微孔成型。

另一方面,填料是很好的成核剂,能大大降低泡孔长大的能垒。Lee等人[38]报道了不同尺寸和不同种类的填料在下述条件下的实验结果。

材料为PE-HD与5%(质量分数)的填料(3μm与0.07μm的CaCO3,5.0μm的滑石粉,0.3μm的TiO2),CO2作发泡剂,成型温度为132℃,压力降速率为0.15GPa/s。

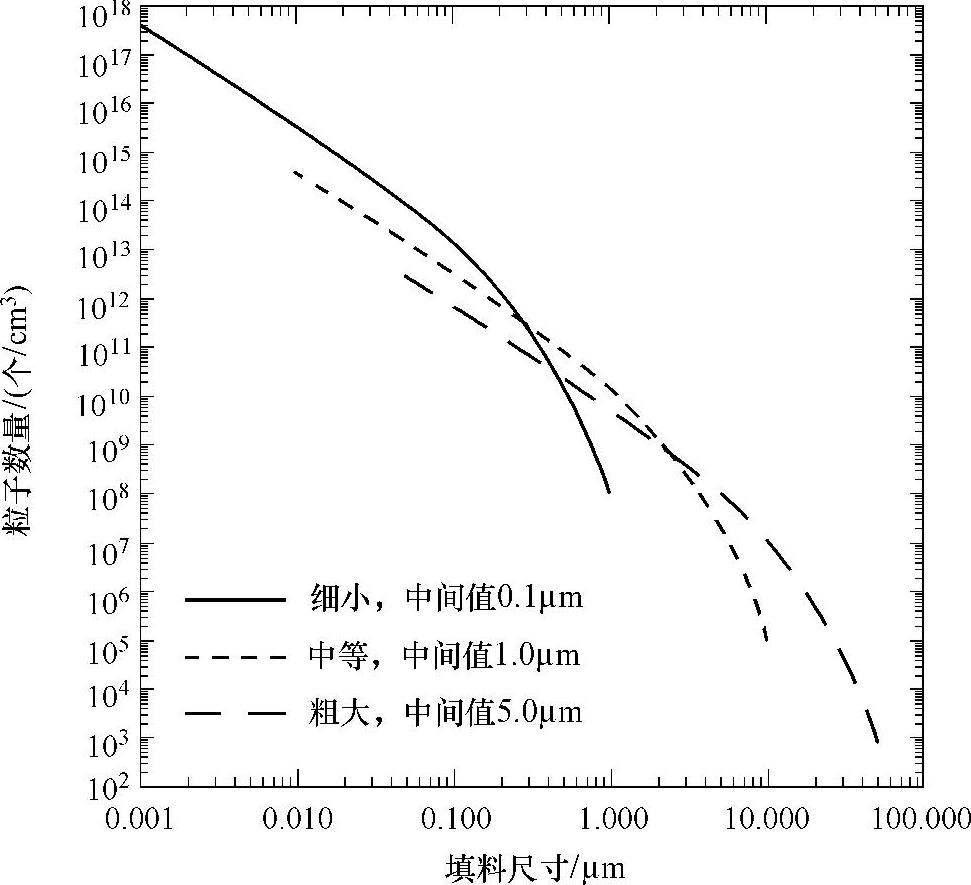

填料尺寸应根据成核条件(气体用量、压力降速率dp/dt)来选择。高dp/dt和高气体用量时,细小的填料对泡孔密度的影响很大。假设粒径分布有如下函数:

那么,假设填料有一个临界尺寸Df,即一定尺寸的填料产生泡核的临界尺寸,在泡核处泡孔能够长大,那么,尺寸≥填料临界尺寸Df的粒子数量为

图4-2给出了估算的粒径分布结果。细小填料的粒子数量巨大,有助于泡孔成核。然而,获得成为泡核的最小尺寸泡孔需要一定尺寸的初始粒子,也称为填料临界尺寸。

图4-2 填料尺寸与单位体积粒子的数量[39](经过美国塑料工程师协会许可复制)

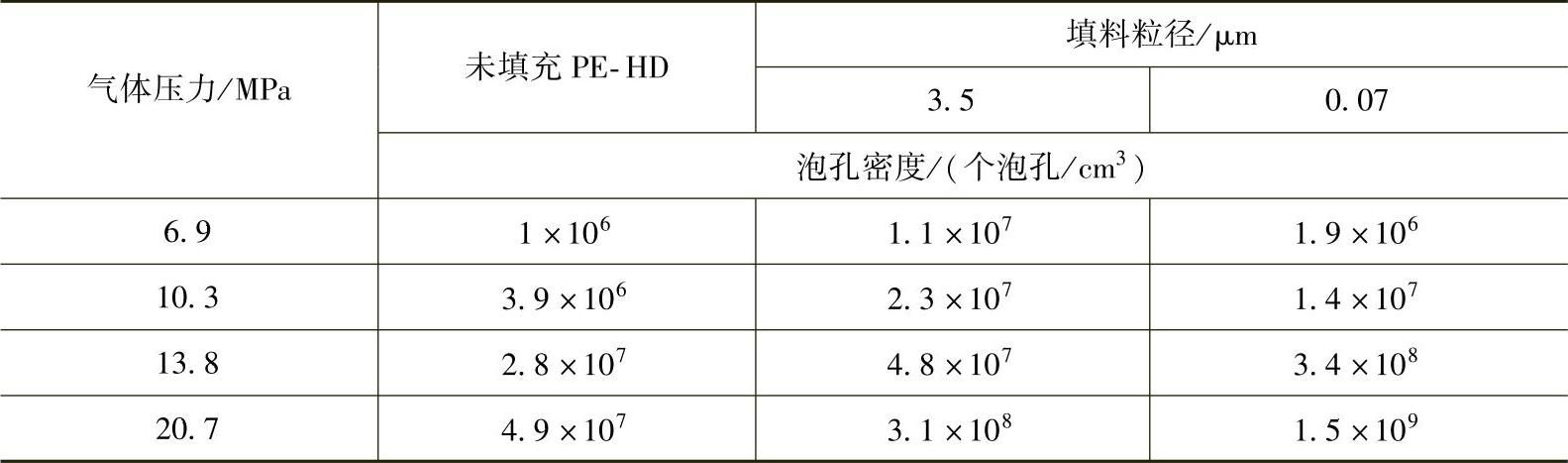

PE-HD的泡孔大小受填料尺寸影响,见表4-1。在饱和压力高时,细小填料会使微孔注塑件的泡孔密度更高。但在饱和压力低时,细小填料不如粗大填料产生的泡孔密度高。临界压力大约为12MPa,当饱和压力和气体用量相同时,在这一压力时细小填料产生的泡孔密度高于粗大填料。当饱和压力升高时,细小填料能更快地提高泡孔密度。结果可以由微孔理论和粒径分析来解释,前提是气体累积在微孔中。微孔尺寸与填料粒径成正比。根据成核理论,只有那些大于一定尺寸的粒子才会成为泡孔。粒子的临界尺寸,也称为填料临界尺寸,是由很多因素决定的,如气体压力和气体用量等。(https://www.daowen.com)

表4-1 不同压力时CO2饱和的PE-HD中加入不同粒径的CaCO3所得微孔注塑件的泡孔密度

泡孔结构证明了高压下用CO2发泡时细小填料产生的泡孔小,如图4-3a、b所示。图4-3a所示泡孔结构采用3.5μm的粗大填料,但得到了好的泡孔结构。不过采用粒径为3.5μm的CaCO3填充时微孔注塑件的泡孔尺寸不如采用粒径为0.07μm(图4-3b)的小。但是,低压时,图4-3c所示的粗大填料产生的泡孔尺寸小于图4-3d所示的细小填料。与粒径为3.5μm的粗大填料相比,在3.5MPa的低压下,粒径为0.07μm的细小CaCO3所得的泡孔更大、泡孔密度更低。可以用临界泡孔半径解释泡孔结构在一定饱和压力时随填料尺寸的变化,两者的关系如第2章中式(2-14)所示。泡孔尺寸与压力成反比,因此,压力越高,临界半径越小。那么,细小填料的小粒子在高压下有更多的机会成为真正的泡孔。换句话说,如果压力升高,那么填料临界尺寸会变小。在这种情况下,理论与实验结果吻合,也与形态结果一致。

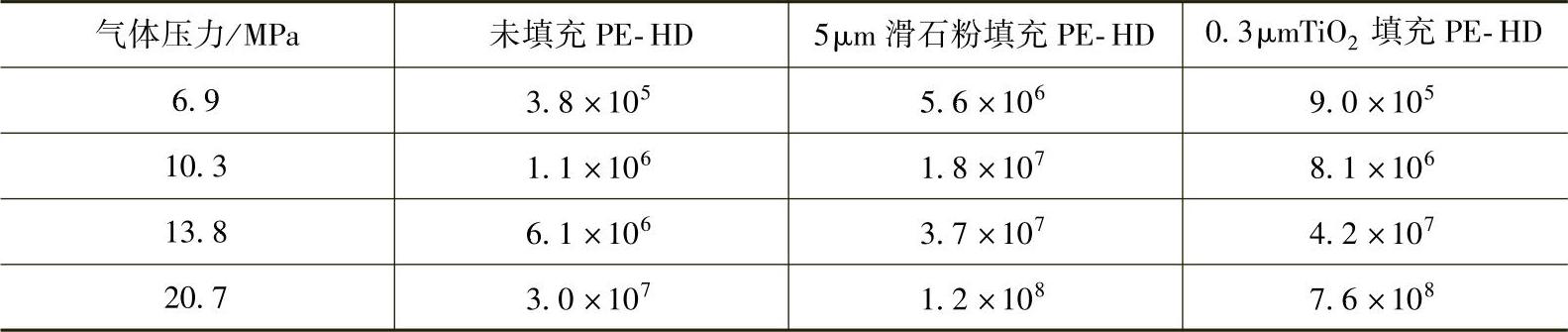

填料种类对微孔注塑件结构影响的实验结果列于表4-2中,不同填料(滑石粉和TiO2)在不同CO2饱和压力时得到的微孔注塑件泡孔密度的变化趋势与表4-1中的填料尺寸对泡孔密度的影响趋势一致。换句话说,小尺寸(0.3μm)TiO2随着压力的升高能快速地提高泡孔密度,而大尺寸(5μm)滑石粉填充时随着压力的升高,微孔注塑件的泡孔密度增加缓慢。

表4-2 不同压力时CO2饱和的PE-HD中加入不同填料所得微孔注塑件的泡孔密度 (单位:个泡孔/cm3)

图4-3 不同压力时CO2饱和的PE-HD中加入不同粒径CaCO3得到的微孔注塑件泡孔结构

a)20.7MPa,CaCO3粒径3.5μm b)20.7MPa,CaCO3粒径0.07μm c)3.5MPa,CaCO3粒径3.5μm d)3.5MPa,CaCO3粒径0.07μm[39](美国塑料工程师协会版权许可复制)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。