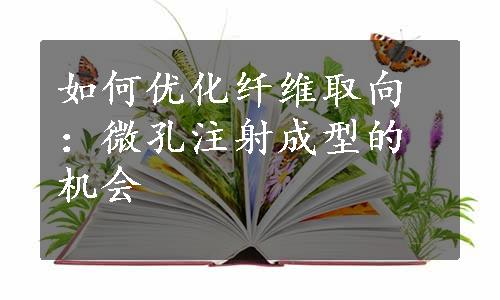

注射成型注塑件的纤维取向是玻璃纤维增强材料的一个缺点。微孔注射成型为改善纤维取向引起的各向异性提供了机会[6,23]。图3-16a给出了微孔注塑件中纤维的分布形态。很显然,微孔成型导致发泡芯层的纤维解取向。图3-16b所示为未发泡注塑件的形态结构,流动方向上的纤维取向强烈。未发泡注塑件和发泡注塑件的材料性能明显不同。假设将平行于流动方向上测量的性能(Ld)和垂直于流动方向上测量的性能(Td)两者之比定义为Ld/Td,那么未发泡试样拉伸强度的Ld/Td约为2.2,而微孔试样约为1.74,下降了21%。未发泡试样(图3-16b)流动方向与横向的弹性模量比为1.99,而微孔试样(图3-16a)降至1.52,即各向异性下降了23.6%。

图3-16 20%(质量分数)玻璃纤维增强PBT、减重15%、N2发泡试样的纤维解取向和未发泡试样的纤维取向(标尺100μm)[23]

a)微孔泡沫 b)未发泡试样(注射成型机柱塞直径40mm,注射速度101.6mm/s。Trexel公司版权许可)

玻璃纤维增强微孔注塑件的许多形态结构都表现出明显的纤维解取向,因为即使减重幅度只有5%,玻璃纤维周围的泡孔也大幅度长大。为了证明这一假设,制备出大泡孔(减重25%)的玻璃纤维增强试样,结果表明大泡孔的存在使玻璃纤维解取向更加明显。(www.daowen.com)

PC微孔泡沫中的碳纤维也有明显的纤维解取向,如图3-10所示。即使是在高剪切力区域的表层处,碳纤维也没有像通常未发泡材料加工时那样取向。由于碳纤维周围有很多小泡孔,所以泡孔长大是泡孔周围纤维解取向的唯一原因。

另外,加工条件和气体用量也会显著影响玻璃纤维的解取向。影响纤维解取向的最重要的加工参数是注射速度。这是因为良好的泡孔结构通常是由高注射速度产生的。大气体用量也有助于产生更多的泡孔。而且,纤维本身就是促进异相成核的良好助剂。总之,优异的泡孔结构是改善微孔注塑件纤维取向的关键因素。注射成型过程中的泡孔长大和纤维解取向将在第6章中阐述。

在注射过程中还有一种现象,即剪切诱发填充材料迁移[24]。粒子在注射成型试样横截面中的分布表现出明显的迁移迹象,填充材料从表面向内部迁移。在金属粉末填充材料的微孔注射成型中,重金属粉末总是从高剪切速率处向低剪切速率处移动。相同的情况似乎也发生在玻璃纤维增强材料的微孔注射成型中。然而,最终结果将是玻璃纤维向中心处移动与泡孔长大将其从中心排挤出去两者之间的平衡(图3-16)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。