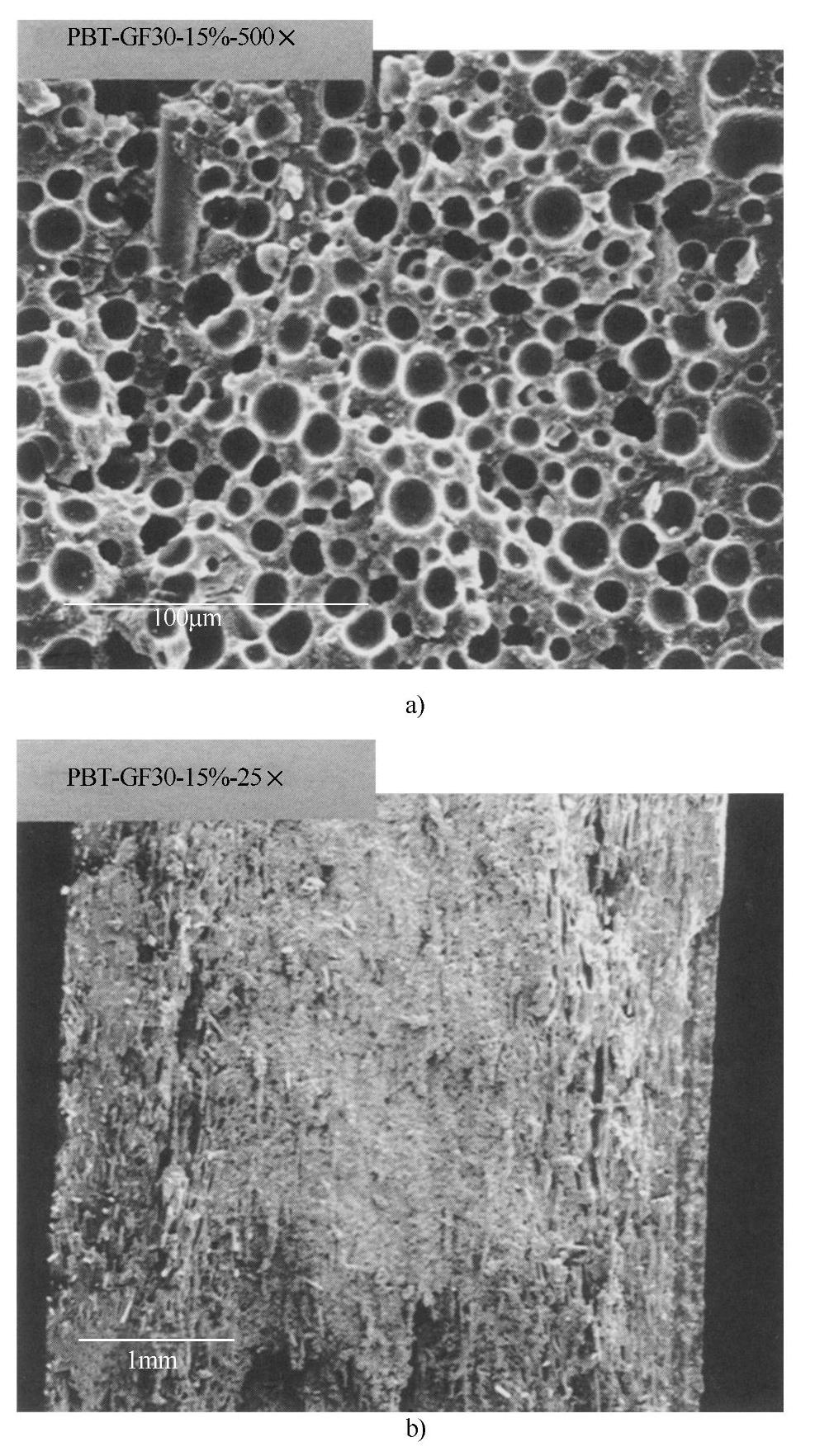

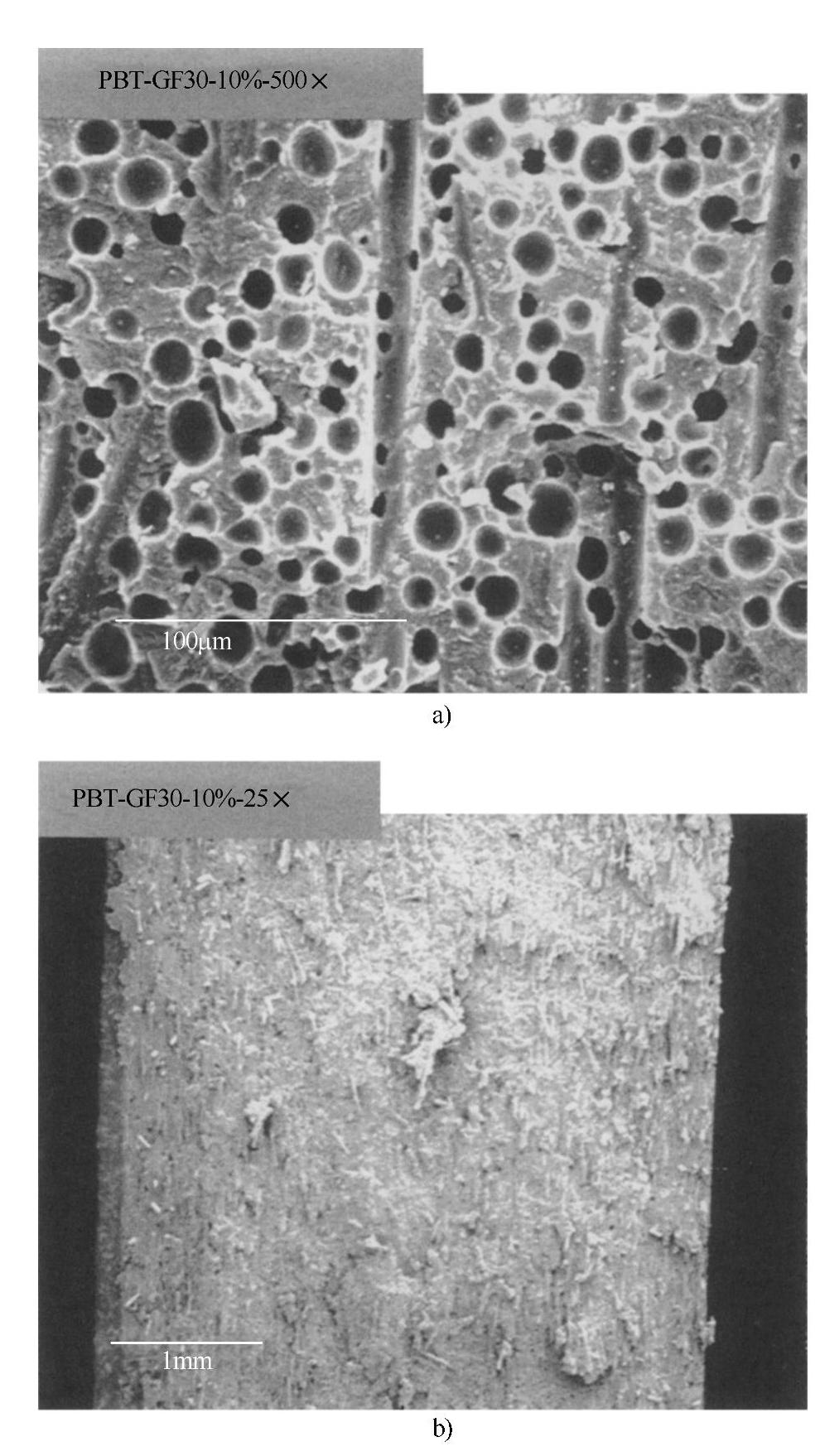

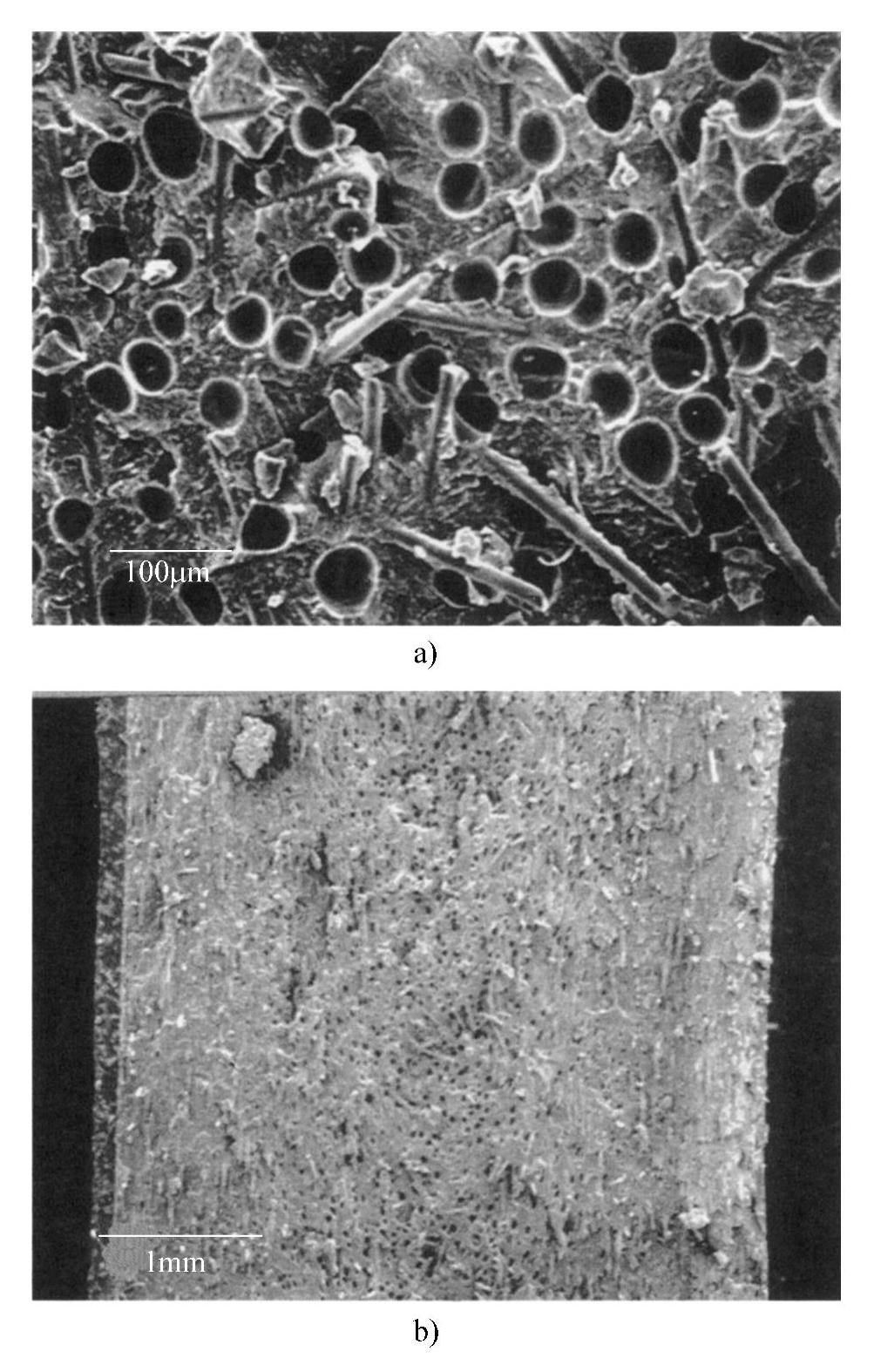

泡孔尺寸和泡孔密度是决定微孔注塑件最终性能的关键因素。对泡孔结构与力学性能进行详细研究,以证明泡孔结构(SEM照片)与力学性能之间的关系(试样每幅SEM照片都有详细的实验数据)。制备微孔试样所用材料是30%(质量分数)玻璃纤维增强PBT——Valox®420SEO。除注射量不同外,制备三个试样的加工条件都相同。采用三种不同的注射量时注塑件分别减重4%、10%和15%。由于模具条件一样,所以所有试样的表层厚度是一样的。因此,在这里减重百分比就是唯一的变量,它反映了芯层泡孔密度的变化。图3-12和图3-13中的试样平均泡孔尺寸(大约15μm)几乎相同,但减重分别为10%和15%,泡孔密度分别为2×108个泡孔/cm3和8×108个泡孔/cm3。图3-14所示的减重4%试样的平均泡孔尺寸为45μm,泡孔密度约为4.6×106个泡孔/cm3。图3-12、图3-13和图3-14所示的三幅SEM照片都包含整体图和局部中心图,是可信的试样图,因为发泡注塑件上没有孔隙和其他缺陷,所以下面的分析是可靠的。

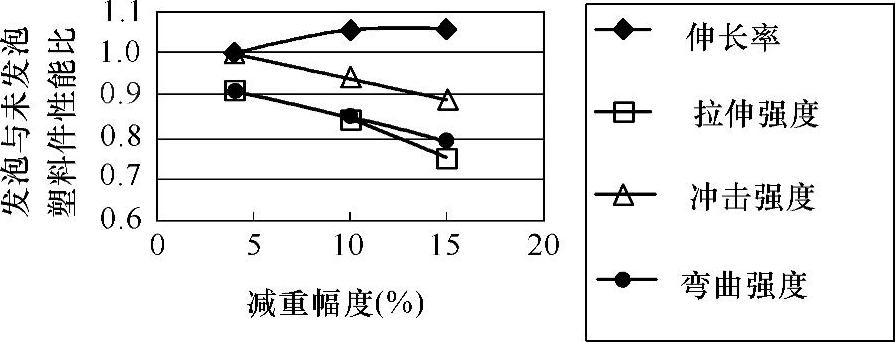

图3-15所示的试样结果表明力学性能随着减重幅度的变化而变化。对于减重4%的试样而言,发泡与未发泡注塑件的性能比为1,即伸长率不变;当试样减重幅度为10%和15%时,伸长率增大到1.06。总的趋势是拉伸强度和弯曲强度随减重幅度的提高而降低,而对于具有良好泡孔结构的微孔泡沫而言,伸长率并不随着减重幅度的提高而降低,反而有可能随着减重幅度(从4%提高到10%)的提高而增大。图3-14所示试样的泡孔尺寸为45μm,减重4%,伸长率与未发泡试样一样。但图3-12和图3-13所示的试样减重幅度分别为15%和10%、泡孔尺寸均为15μm时,两者的伸长率都比未发泡试样高6%。由此可见,伸长率似乎受泡孔尺寸影响,因为两种试样减重分别为10%和15%、泡孔密度分别为2×108个泡孔/cm3和8×108个泡孔/cm3时,泡孔尺寸一样但减重幅度不同的两种试样的伸长率相等。

力学性能随着微孔泡沫减重幅度变化的总趋势是拉伸强度和弯曲强度随着减重幅度的提高而下降,但又与结构泡沫不同,微孔泡沫的强度损失随着减重幅度变化的速率比结构泡沫小得多。第5章对这些关系进行了更为详细的分析。

图3-12 30%(质量分数)玻璃纤维增强PBT的形态结构(减重15%)

a)局部中心图(平均泡孔尺寸约为15μm,Nf=8×108个泡孔/cm3) b)截面图(表层和芯层之间的界面有一些拉伸的泡孔)

图3-13 30%(质量分数)玻璃纤维增强PBT的形态结构(减重10%)

a)局部中心图(平均泡孔尺寸约为15μm,Nf=2×108个泡孔/cm3) b)截面图(表层附近没有空隙和大的泡孔)

图3-14 30%(质量分数)玻璃纤维增强PBT的形态结构(减重4%)

a)局部中心图(平均泡孔尺寸约为45μm,Nf=4.6×106个泡孔/cm3) b)截面图(芯层有明显的大泡孔)(https://www.daowen.com)

图3-15 30%(质量分数)玻璃纤维增强PBT发泡与未发泡注塑件的性能比与减重幅度的关系

根据上述分析,泡孔结构和力学性能之间的关系可以总结为:物理性能测试必须要与泡孔结构的分析结果相结合。这是因为即使是材料相同、减重幅度相同的微孔注塑件,其物理性能也会因泡孔结构不同而有很大差异。另外,表层结构也是测试微孔注塑件拉伸强度的有效参数。

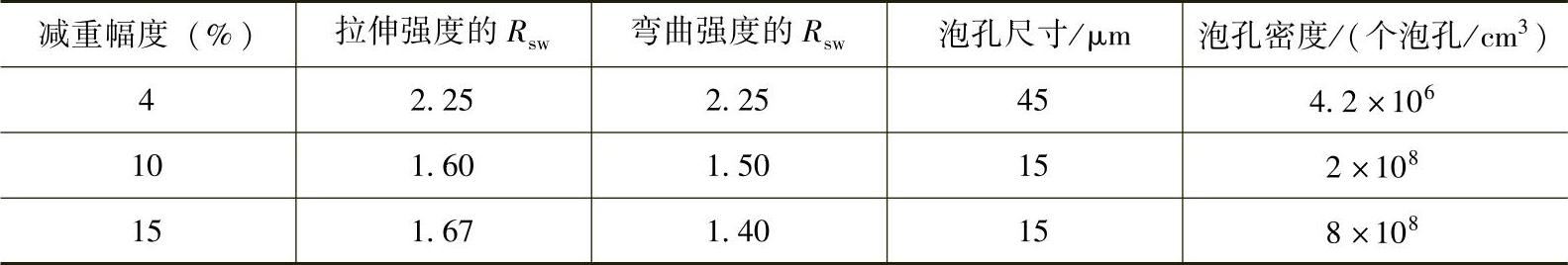

将强度降低幅度与减重幅度之比定义为特征比Rsw。力学性能的Rsw与泡孔结构有很大关系,这一点可由表3-1中的数据得以证明。微孔注塑件的优点是可以通过改善泡孔结构和提高泡孔密度使Rsw值尽可能低。微孔注塑件的强度降低最小、减重最大时Rsw最低。第5章将对其进行进一步的讨论。

表3-1 三种不同泡孔结构的30%(质量分数)玻璃纤维增强PBT的强度降低幅度与减重幅度之比Rsw

表3-1中的数据表明,由于泡孔尺寸在同一尺寸范围内,因此减重幅度分别为10%和15%试样的Rsw值几乎一样。然而,即使是两个试样之间微小的性能差异,这种变化趋势也可以通过泡孔结构的差异进行解释。对于拉伸强度来说,减重分别为15%和10%试样的Rsw值分别为1.67和1.60,这就意味着前者的拉伸强度降低幅度稍大于后者,尽管两者的泡孔尺寸几乎相同。因此,尽管泡孔尺寸也是重要因素,但拉伸强度对减重更为敏感。另一方面,弯曲强度表现出与拉伸强度不同的趋势:泡孔尺寸的影响比减重更为重要。对弯曲强度来说,减重分别为15%和10%试样的Rsw值分别为1.40和1.50。因此,减重15%、泡孔结构好、泡孔多的试样的弯曲强度降低幅度小于减重10%的试样。减重分别为10%和15%的两个试样的所有力学性能的Rsw值都低于减重4%的试样。这是因为减重4%的试样泡孔大,泡孔密度低。

泡孔结构改善对冲击强度有着重大影响。Michaeli等人[18]也发现,泡沫形态更好时冲击测试过程中发泡注塑件所吸收的能量增加至3倍。采用呼吸性模具技术可以制得更好的泡孔结构(参见第8章),将来还需要更多数据进一步证明这一点。

Shimbo和他的研究小组研究了泡孔尺寸对发泡注塑件拉伸强度的影响。对泡孔尺寸小、密度高的未填充结晶性PET(PET-C)、PP和PC微孔泡沫而言,拉伸强度(仅在发泡注塑件中进行比较)提高[19]。如果将发泡注塑件与未发泡注塑件进行比较,即使泡孔好,强度也下降了。但是,如果泡孔尺寸小于或等于3μm,发泡注塑件的拉伸强度也几乎与未发泡注塑件相当。此外,Shimbo还指出,增加泡孔表面积会使分子取向,进而影响强度提高[19]。未发泡注塑件和发泡注塑件的表面积之比可用第5章中的方程式(5-14)进行估算[19]。

Shimobo的研究还表明,发泡PET-C的拉伸强度与泡孔结构有很大关系。在PET-C泡沫的泡孔尺寸为1μm时,其拉伸强度几乎是未发泡PET-C的80%,毫无疑问,这是发泡后体积加倍的小尺寸泡孔泡沫的显著改善。

Park与其同事[20]研究了微孔形态对隔声性能的影响。微孔泡沫声学曲线的静态分析表明,低频范围内(低于1000Hz),多孔率和泡孔尺寸是决定性的参数;中频范围内(低于2000Hz),小泡孔对隔声性能的影响是主要的;在高频范围内(高于2000Hz),泡孔密度对隔声性能的影响是主要的,但多孔率的影响减弱。模拟工作得出的结果是隔声性能最佳时泡孔形态应是泡孔率高、泡孔密度低、泡孔大[20]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。