结晶和半结晶性材料都有重要的微孔注射成型应用,因其广泛用于不同行业,因此非常常见,典型材料有聚丙烯(PP)、聚对苯二甲酸乙二醇酯(PET)和聚酰胺(PA)。冷却结晶时可能会排出晶体附近的气体,所以结晶性材料的泡孔结构不如非结晶性材料均匀[5]。另外,结晶性材料的微孔结构好,芯层泡孔细小,而且表层和芯层之间没有明显界限。

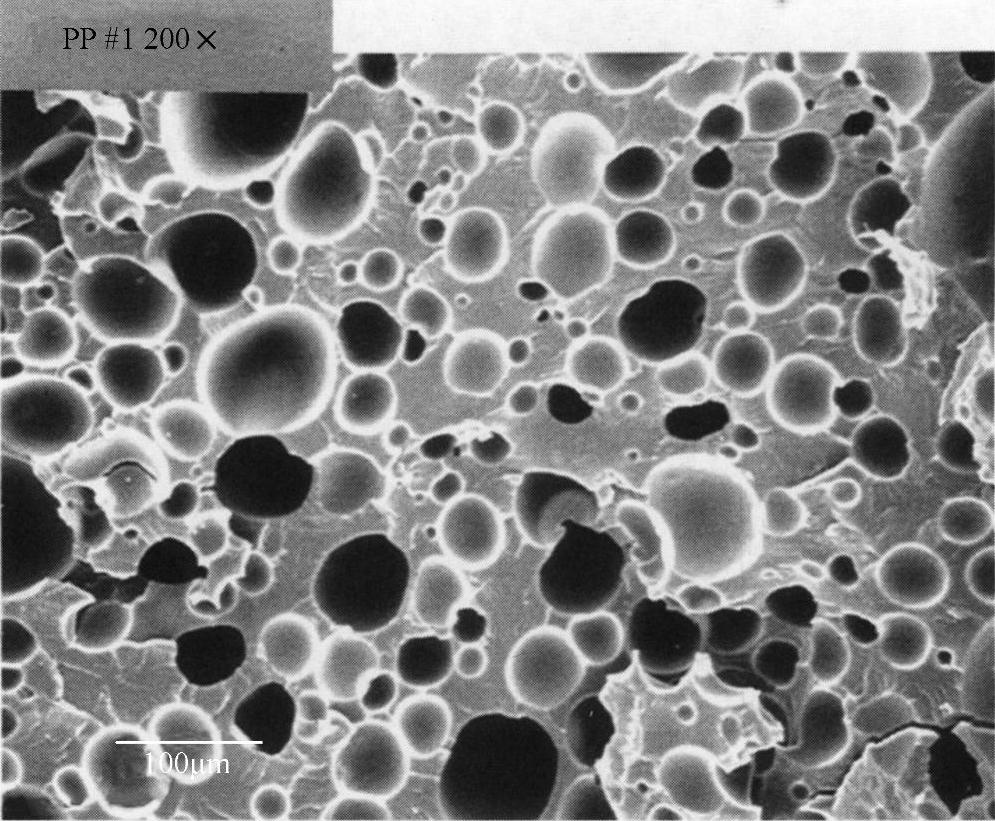

PP是半结晶性材料,未填充PP难以制得好的微孔注射成型注塑件。图3-4给出了微孔注射成型未填充PP注塑件的微孔形态结构。泡孔尺寸为5~80μm,泡孔分布也不均匀。这是未填充微孔PP的典型形态结构。产生这种泡孔结构的原因有三:一是泡孔成核代数不同,一些大的泡孔可能是第一代成核,瞬时长大,从周边吸收气体,随后,第二代泡核也产生很多泡孔,但不能像第一代泡孔长得那么大,因为聚合物基材中所剩气体很少;二是未填充材料中存在异相成核,因为实际加工材料中没有纯的聚合物,异相成核本身就会产生不同尺寸的泡孔;三是气体在实际过程中的分布毕竟是不均匀的,因为对于气体在螺杆中的最佳计量过程而言,工业设备有时间限制和混合能力限制,泡孔可能在富气体处长得快,在气体浓度低处长得慢。

填充PP的泡孔结构比未填充PP好得多。就泡孔尺寸和泡孔间距而言,填充PP的泡孔尺寸及其分布更为均匀。填充PP的异相成核有助于在第一代成核开始时同时产生许多小泡核。一旦第一代泡核在长大时几乎消耗了每一处的气体,第二代泡核长大的机会就不会太多。这可以解释为什么填充PP可以均匀地提高泡孔密度、有效地减小泡孔尺寸。

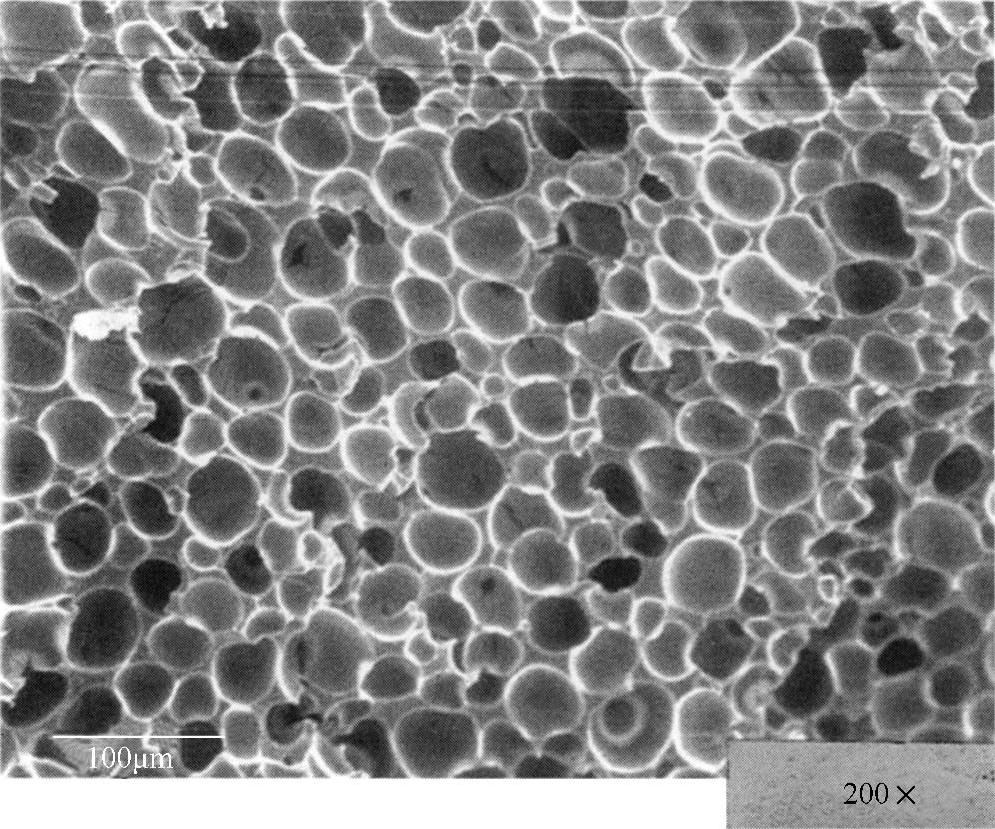

未填充PET材料因透明性好而广泛用于中空成型,不过也可以用于发泡瓶,尤其是回收PET材料不用添加剂就能制得白色或银色瓶。添加剂可能对包装回收材料在食品行业中的应用产生限制。图3-5所示为未填充PET试样的微孔结构,可以看出,其泡孔结构优异,平均泡孔尺寸均匀,在40μm左右,而且泡孔间壁厚也很均匀。

图3-4 CO2气体发泡的未填充PP注塑件的微孔形态结构(标尺100μm)(https://www.daowen.com)

图3-5 CO2气体发泡的未填充PET试样的微孔结构(标尺100μm)

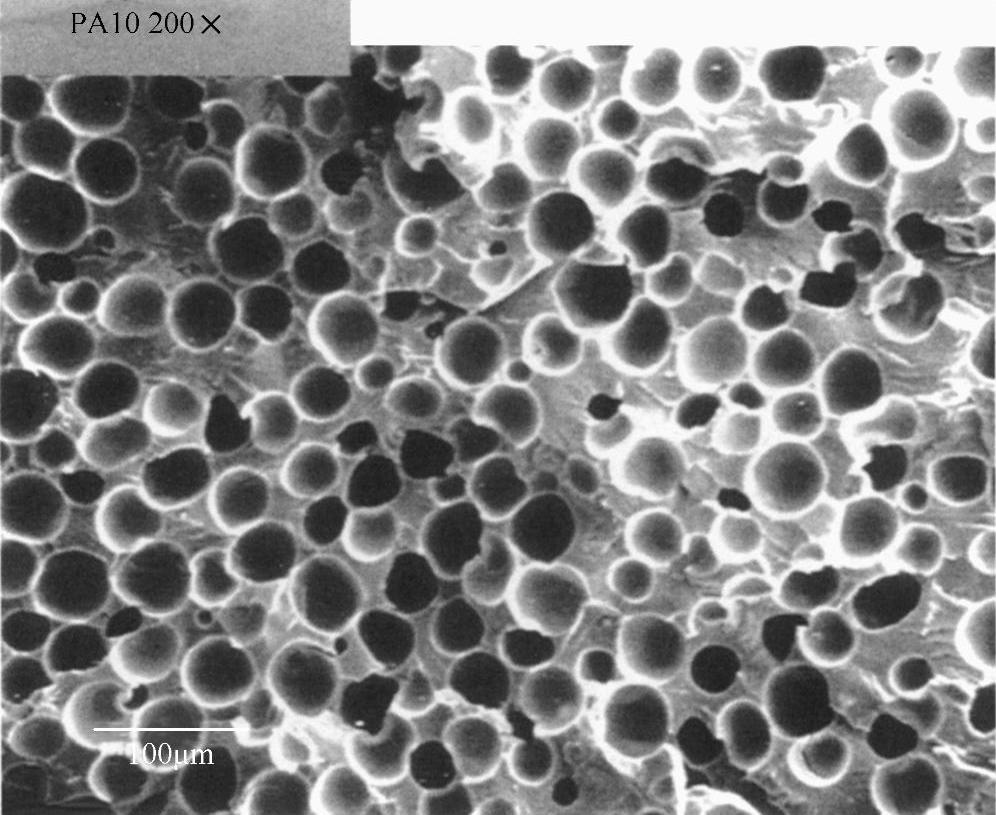

PA也是一种易于加工的微孔注射成型材料。图3-6所示为未填充PA10试样的微孔结构形态,泡孔结构好,泡孔平均尺寸均匀,大约为40μm。但基材中的泡孔分布并不真正均匀,因为泡孔间壁厚不均匀,最厚壁大约与泡孔尺寸相同。而且,最薄壁太薄,相邻泡孔几乎相互接触成为开孔。不过图3-6所示泡孔仍然良好,可以作为工业注塑件。另外,玻璃纤维增强PA的微孔结构比图3-6所示结构要好得多[6]。

图3-6 N2发泡的未填充PA10试样的微孔结构形态(标尺100μm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。